科技新进展:绿色低碳高炉炼铁技术创新与应用

一、研究的背景与问题

高炉炼铁经过长期发展与优化,在技术、工艺和经济性方面发展显著,未来很长时间内仍将是我国主流炼铁工艺。面对绿色低碳智能高效的新要求,高炉炼铁技术及装备仍需要不断进行创新与迭代升级。因此,需要解决以下关键技术难题:

1、原有高炉炉型及炉体结构难以适应绿色低碳冶炼需求。随着高炉炼铁技术和装备水平不断提高,炉料结构呈现多元化发展趋势,原有高炉炉型及炉体结构难以适应高冶炼强度和多元化炉料的需求,亟需开发相适应的炉型和炉体结构,以满足高炉绿色低碳冶炼的要求。

2、高炉放散煤气治理回收不完全。均压煤气未完全回收、休风放散煤气对空排放,不但污染环境而且造成能源浪费。

3、高炉煤气极致利用水平仍有提升空间。热风炉作为最大的高炉煤气用户,由于原有热风炉结构问题,导致空煤气混合、燃烧不充分,烟气中NOx排放浓度较高,煤气极致利用水平仍有提升空间。

针对原有高炉炉型及炉体结构难以适应高冶炼强度和多元化炉料的需求、放散煤气治理不完全、煤气利用效率偏低等问题,开发了涵盖高炉本体、煤气治理及高效利用的炼铁关键技术,炉型适用于高比例球团冶炼,实现了绿色低碳高炉炼铁生产。

二、解决问题的思路与技术方案

1、解决思路

项目以研究高炉绿色低碳为目标,围绕高炉绿色低碳本体技术、煤气回收及高效利用技术,通过组建联合技术攻关团队进行系统深入研究,以理论研究、调研分析,并结合大数据分析、仿真模拟、中试试验等研究方法为项目研究内容和技术路线方案,开发了关键技术和设备,最终形成绿色低碳的高炉炼铁技术。

(1)针对高炉冶炼强度和热负荷增强、多元化炉料结构调整等需求,开发了绿色低碳高炉本体关键技术。

(2)针对炉顶均压煤气回收率偏低、回收时间长,休风放散煤气对空排放,造成环境污染及能源浪费等问题,开发高炉放散煤气全量回收技术。

(3)针对传统热风炉煤气利用水平有待提升、污染物排放高等问题,开发了基于煤气极致利用的绿色环保热风炉技术。

2、技术方案

(1)开发绿色低碳高炉本体关键技术

针对原有高炉炉型设计体系难以满足高冶强、低碳冶炼的需求,建立了高效低碳炉型设计体系:包含炉型尺寸和生产指标的动态数据库,以冶强和炉腹煤气指数等方法计算获得的炉型参数为基础,应用数据挖掘聚类分析和仿真模拟,对炉型关键参数进行修正,获得经济、高效、适用性强的高炉炉型。炉型能适应高冶炼强度、高热负荷、炉料结构多元化的需求。综合考虑投资成本、运行成本和设备稳定性等因素的影响,实现高炉技术经济指标的合理性和经济性。

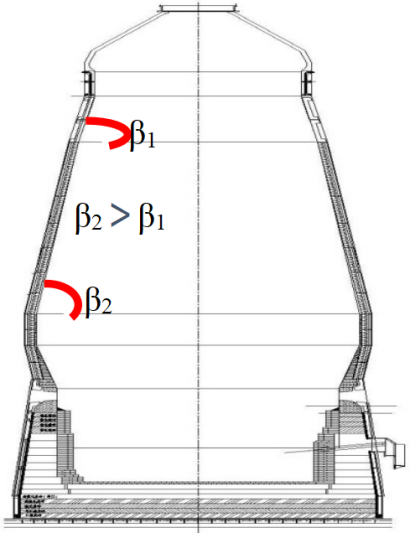

针对现有炉型结构不适宜高比例球团低碳冶炼的需求,以高效低碳炉型设计体系为指导,结合球团矿热态试验、仿真模拟和中试结果,开发了适应高比例球团低碳冶炼的变锥度炉型结构,如图1所示。β2>β1充分释放球团矿的热膨胀,改善上部料柱透气性。

图1 变锥度炉型结构示意图

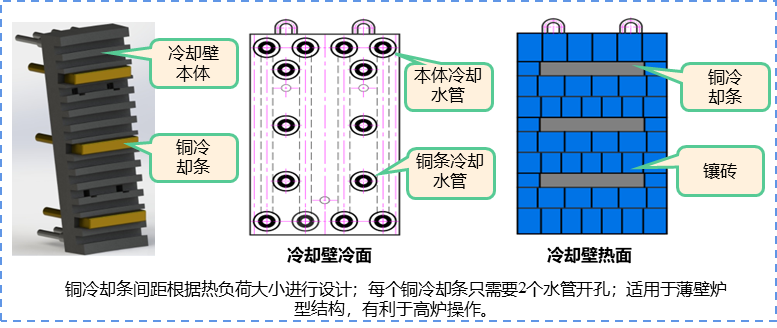

针对传统高炉冷却结构难以匹配现有高冶炼强度下长寿命的需求,高炉炉壁温度波动大,传统一串到顶水冷却方式难以实现精准温度控制,冷却效率低,能耗高等问题,开发了组合式冷却壁,增强壁体热面冷却强度,提高冷却壁渣皮稳定性。开发了协同分段分区调控冷却技术,实现多区域精确温度控制的同时降低系统能耗。

图2 组合式冷却壁结构示意图

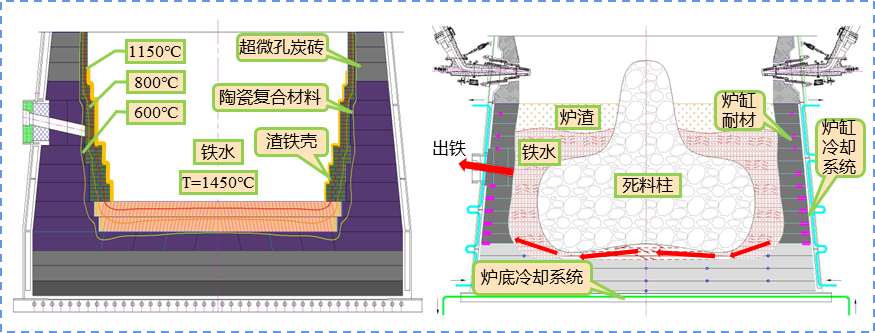

针对传统炉底炉缸结构受铁水环流、热应力等因素影响,炉缸耐材侵蚀破坏严重,影响高炉长寿,难以满足高炉高冶炼强度的需求,开发了诱导侵蚀型炉底炉缸长寿技术,通过动态调整炉底炉缸水量,诱导炉底侵蚀向“锅底状”发展,实现炉底炉缸长寿。

图3 诱导侵蚀型全导热炉底炉缸长寿技术示意图

(2)开发高炉放散煤气全量回收技术

针对炉顶均压煤气回收率偏低、回收时间长,休风放散煤气对空排放,造成环境污染及能源浪费等问题,开发了“三级除尘+强制引射”的炉顶均压煤气全回收技术及休风放散煤气安全高效全回收技术,以及适用于煤气回收的高效引射装备,建立了基于时间模式和压力模式的耦合平衡控制模型,实现放散煤气全回收,吨铁煤气回收量5~8Nm3,粉尘排放浓度≤5mg/Nm3。

a 炉顶均压煤气全回收技术 b休风放散煤气全回收技术

图4 高炉放散煤气全量回收技术现场应用情况

(3)开发基于煤气极致利用的绿色环保热风炉技术

高炉煤气的高效利用是实现高炉炼铁极致能效的重要手段,针对传统热风炉燃烧效率低、污染物排放高等问题,开发了低碳低氮旋切顶燃式热风炉燃烧器、互锁式气流均衡高效格子砖、多功能炉外充压、分时预热、“一烧两送”、多座高炉热风炉协同操作技术等基于煤气极致利用的绿色环保热风炉技术,实现在单烧高炉煤气条件下,送风平均温度≥1250℃、单位风量单位风温热量消耗≤1.52kJ/(Nm3·℃)、烟气中NOx浓度≤30mg/m3的目标。

三、主要创新性成果

1、开发了高效长寿低碳高炉本体关键技术。建立了高效低碳炉型设计体系,开发了适应高比例球团低碳冶炼的变锥度炉型及操作技术;创立组合式冷却结构协同分段分区调控冷却技术及诱导侵蚀型全导热炉底炉缸长寿技术,实现球团矿入炉比例月度最高可达到64%。

2、开发了高炉放散煤气全量回收技术。创立“三级除尘+强制引射”的炉顶均压煤气全回收技术及休风放散煤气安全高效全回收技术,开发了适用于煤气回收的高效引射装备,建立了基于时间模式和压力模式的耦合平衡控制模型,实现了放散煤气全回收,吨铁煤气回收量5~8Nm3,粉尘排放浓度≤5mg/Nm3。

3、开发了基于煤气极致利用的绿色环保热风炉技术。创立低碳低氮顶燃式热风炉燃烧器、多座高炉热风炉协同智能化操作技术,开发了“一烧两送”热风炉提质增效技术及互锁式新型气流均衡高效格子砖,在单烧高炉煤气条件下,单位加热风量单位风温热量消耗≤1.52kJ/(Nm3·℃),送风平均温度≥1250℃,热风炉烟气中NOx≤30mg/Nm3。

四、应用情况与效果

本项目已经成功应用于河钢唐钢、天津荣程、兴澄特钢、印尼喀钢、马来西亚东钢等国内外82座高炉。

河钢唐钢新建3座2922m3高炉,应用了本项目开发的多项绿色、低碳、高效炼铁技术。运用高效低碳炉型设计体系,炉型能适应高冶炼强度、高热负荷、炉料结构多元化的需求;综合考虑投资成本、运行成本和设备稳定性等因素的影响,实现高炉技术经济指标的合理性和经济性;适应高比例球团低碳冶炼的变锥度炉型结构改善了上部料柱透气性,有利于炉身下部挂渣延长使用寿命。

高比例球团冶炼操作技术能够控制合理的气流分布,煤气利用率达到48%以上。铁水物理热>1500℃,高铝渣粘度0.3Pa·S、铁水硅含量0.30%-0.40%。壁体温度、温差、水量精准联动调控,炉体水温差控制在2-4℃范围内。球团月度最高比例达到64%,高炉稳定顺行。

本项目在印尼喀钢和马来西亚东钢项目的成功应用,为高质量共建“一带一路”做出贡献;通过将中国技术大规模应用于国外冶金工程领域,提升了中国钢铁的国际影响力和竞争力。

信息来源:中冶京诚工程技术有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开第二十一届冶金及材料分析测试学术报告会暨全国钢标准化技术委员会钢铁及合金...

[09-15]

-

关于“2025年全国炼铁设备及设计年会”的征文通知

[09-10]

-

关于召开2025年全国熔盐化学与技术学术会议的第三轮通知

[09-09]

-

关于举办第十五届中国钢铁年会展览会的通知(第三轮)

[08-29]

-

关于召开“2025年全国冶金烧结绿色低碳关键技术研讨会”的通知

[08-26]