科技新进展:基于软件定义的5G云化钢铁工业控制系统研发与应用

一、研究的背景与问题

工业控制系统作为钢铁企业的控制核心,正面临着前所未有的挑战。在当前严峻的“缺芯”背景以及紧张的国际形势环境下,控制系统供货周期长、信息安全风险等问题尤为突出,工业技术和IT技术正在重新定义流程工业和离散制造业的自动化架构。工业控制系统架构会朝着更具备可互操作性、更开放、网络化、国产替代、高可靠性、多功能的方向发展,因此利用虚拟化技术实现控制能力扩展的“软件定义控制模式”应运而生。

目前局部生产环节的连接设备数据和供应链上的各种资源已经被接入这样的大数据平台,但作为生产制造的核心技术“工业自动化控制系统”如果不能灵活、可扩展的接入平台,就会仍然存在大量单体设备、PLC分散部署的现象,这样的工业服务体系严重制约未来全产业价值链发展。众所周知,在工业控制系统方面,德国企业在大中型可编程逻辑控制器(PLC)方面独具优势,我国已部分实现国产化产品替代,小型PLC方面占有一定的份额,但核心市场与技术的掌控力不强。在工业网络方面,国外公司掌控了主要市场以及网络核心标准,我国企业仍然处于产业边缘环节。所以“控制系统独立分散”和“控制设备垄断”两大制约因素,也促进我国工业发展想要打破这种依靠底层硬件和私有协议的专属PLC控制模式,形成新的标准化软件定义PLC系统和组态软件一体化架构,构建开放式PLC新生态。

二、解决问题的思路与技术方案

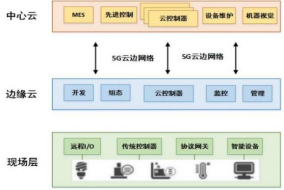

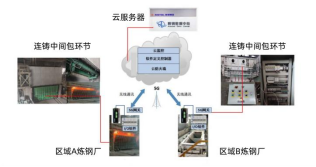

1.云网协同的工业控制系统

图1 云边协同工业控制系统架构图

(1)中心云是工业云控制系统结构的核心层

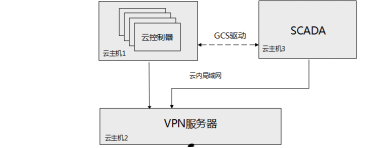

中心云在云资源池中划分部分资源,虚拟化部署工业级网络操作系统、逻辑控制内核和用于全局监控的SCADA组态软件,支持IEC61131-3逻辑编程,可按控制功能角色化部署与应用,系统采用微内核架构,实现硬件资源的软件定义。

图2 中心云虚拟化部署

(2)边缘云针对实时性要求高、数据安全高业务

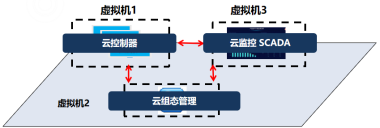

边缘云建设在厂级机房内,部署云控制终端,支持IEC61131-3逻辑编程,接入现场信号/被控设备,执行现场信号采集、数据转换、连锁控制。边缘云虚拟化部署云控制器、用于局部监控的云SCADA、云组态管理。

图3 边缘云虚拟化部署

(3)现场层具备分布式设备的统一接入节点

现场层包含传统控制站(硬PLC)、远程I/O模块、5G智能网关、视频监控设备、执行机构和传感设备,仪器仪表、电机、泵、开关、阀门等。具备数据采集、协议转换、边缘计算(状态上报实现实时控制)、数据传输和接入云平台功能,将云控制应用与工业数据无缝集成。

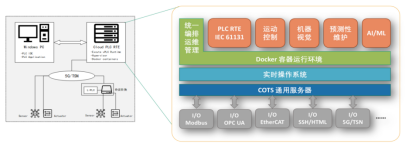

图4 羽嘉云业务架构图

2.基于5G的云化PLC技术

如图3.5所示,自主研发可扩展、高可靠和高安全的云化PLC系统,是部署在鞍钢私有羽嘉云平台运行的可编程控制器,软件定义的PLC能够与工业互联网平台直接相通。云化PLC系统基于通用处理器与实时操作系统,采用Docker构建的容器化运行环境,硬件驱动、系统接口抽象化设计,可实现多PLC同时运行且保证实时性,适应软冗余/硬冗余模式,本地无缝切换,保障5G链路故障时现场控制不中断和云端PLC业务的安全性。

图5 云化PLC技术架构

四、主要创新性成果

1、基于高实时虚拟化技术,自主设计支持云网协同的工业控制系统架构。5G云边协同工业控制体系架构,支持云网协同的自主实时操作系统及工业控制组件,完成安全隔离多实时系统资源,实现冗余切换多个PLC系统功能;

2、自主研发5G确定性工业控制网络关键技术。开发面向工业现场的5G可靠性增强机制,设计5G-TSN协同的确定性传输机制,突破工业现场高干扰条件下,混合网络信号的稳定传输;

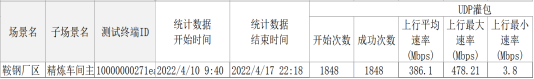

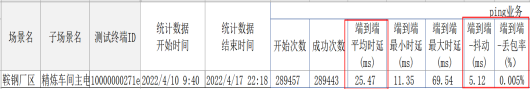

(1)终端入网前性能评估

图6 测试方案图

图7 终端负载压力测试结果

图8 终端轻载时延测试结果

(2)5G专网常态化监测与评估

采用5G探针进行持续性时延测试和无线信号监测,对网络稳定性和可靠性做实时监控,确保在第一时间发现网络异常和分析原因。CPE探针进行ping时延测试,监测实际生产链路和节点状态情况。5G专网链路时延和链路状态监测,期间未出现连续丢包(>=5次)和持续高时延(>=500ms且>=5次)情况,本次监测网络链路时延无异常。

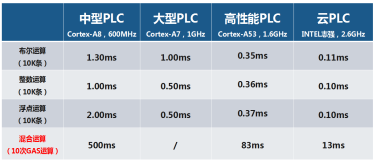

3、自主研发可扩展、高可靠和高安全的云化PLC系统。实现多PLC同时运行且保证实时性,同时通过本地无缝切换,保障5G链路故障时现场控制不中断和云端PLC业务的安全性。

云化控制系统运行100万次1ms周期循环任务调度,系统空载时,最大偏差为8μs,最小为3μs,平均3μs;系统过载时,最大为20μs,最小为3μs,平均6μs。云控制器联锁控制速度实测小于5ms,单指令运算时间小于1ns,运行10k条布尔/整数/浮点运算平均耗时0.10ms,在数据容量,任务规模数倍于传统控制器的情况下,云控制器的运算性能仍有6-12倍的提升。

图9 云化控制系统性能指标

四、应用情况与效果

1、鞍钢炼钢厂鞍山-鲅鱼圈异地中包整备

(1)改造方案

如图5.1,采用“5G低时延大带宽网络+云化PLC”控制模式,包含部署在智能制造私有云平台上的云化PLC系统,开放式控制操作系统、基于IEC61131-3标准的PLC集成开发及运行环境,打破传统依靠底层硬件和私有协议的专属PLC控制模式。最终设计跨域融合、算网一体、云边协同、敏捷高效的解决方案,实现相距150公里的两个厂区设备集中控制、协同联动。

图10 改造方案

(2)控制效果分析

1)5G专网部署模式,减少了中间线缆与设备,无线网络切片+TSN,无线链路双发选收,异频双网冗余覆盖,具备低时延高可靠性传输能力。

2)成功使用一套云化控制系统完成对两套SIEMENS控制器的替代,整体规模约为SIEMENS S1517(系列最高端型号)单体能力上限的2倍以上,容器化的PLC互相隔离,与SCADA进程间内存共享,数据共享效率极大提高。

3)实现了鞍山鲅鱼圈两地炼钢厂中包整备系统远程自动控制,整体运行平稳,自动化水平较高,系统资源余量充足,有富余的功能扩展空间。

图11 炼钢中包整备现场测试部署与操作界面

信息来源:鞍钢集团北京研究院有限公司、鞍钢数智科技有限公司、鞍钢股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开第六届全国炼铁厂长技术座谈会的通知(第二轮)

[06-06]

-

关于开展2025年度先进材料领域技术经理人能力评价的通知

[06-06]

-

关于召开“第六届中国电炉炼钢科学发展论坛”的通知(第二轮)

[06-04]

-

“2025第四届中国自动及智能在线无损检测技术论坛”第一轮通知

[06-03]

-

大会特邀报告|第十届国际炼铁科技大会(ICSTI2025)

[06-03]