科技新进展:宝联登钢铁行业大模型建设与应用实践

一、研究背景

大模型正成为新一轮科技革命与产业变革的关键驱动力,人工智能也从“点状提效”走向“系统重构”。面对国际科技竞争,我国采取差异化路径,重点发展行业垂直领域大模型以实现精准赋能。工业场景具有专业化、多元化、碎片化特征,单一通用基础大模型难以直接适配复杂工况与强约束要求,亟需走“通专融合”的垂类大模型建设路线:以通用模型承接共性能力,以专业模型沉淀行业知识与机理,实现对工业流程的深度理解与可靠应用。

钢铁工业是国民经济的重要基础产业。当前行业进入周期性调整阶段,呈现“三高三低”局面,即高产出、高成本、高排放并存,叠加低需求、低价格、低效率压力,行业盈利承压。同时,“双碳”约束、质量稳定性要求提升与安全生产红线,使传统依赖经验的生产管理与调度方式难以满足“高效、低碳、稳定”的运行目标。钢铁流程制造链条长、耦合强、变量多、扰动频,迫切需要以新一代AI在提质、降本、增效、减排与安全方面形成系统性突破。

大模型在钢铁领域落地仍面临三类瓶颈:一是体系化赋能方法不足,应用多停留在零散单点,缺少以AI重构流程、贯通“生产—制造—管理”全链条的总体方法;二是高质量工业语料与数据基础薄弱,多源异构融合难、数据孤岛普遍,数据治理、标注、质量评估与隐私保护等标准与人才支撑不足,制约训练与迭代;三是工程化与规模化能力薄弱,大模型需与现有系统统筹集成,解决系统、数据、功能集成,以及训练、推理一体化问题,才能跨基地、跨产线复制推广。

因此,亟需建设面向钢铁制造的“通专融合”垂类大模型,系统统筹数据、算力、模型与场景,打通“能力构建—业务闭环—价值度量”,形成可落地、可运营、可规模化推广的“AI+”解决方案体系,为行业智能化升级提供持续动能。

二、解决问题的思路与技术方案

1、思路

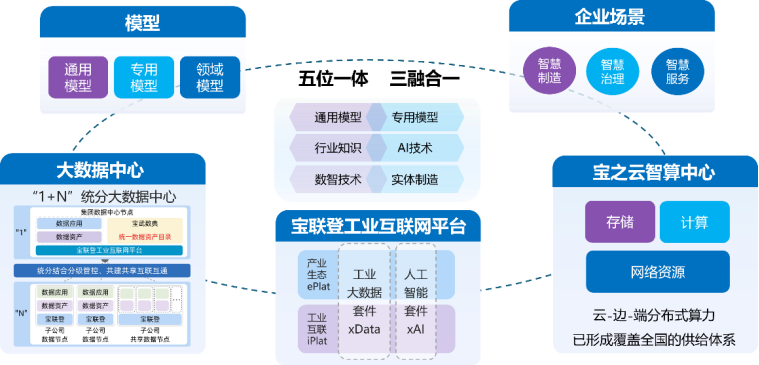

依托于现有的技术积累,建设 “五位一体”的综合能力体系,通过通专融合(通用模型和专业模型)、业技融合(行业知识和AI技术)、数实融合(数字技术和实体制造)“三融合一”,支持钢铁行业人工智能应用场景需求,促进人工智能更高水平应用,推动钢铁产业智能化创新与发展。总体建设思路如图1所示。

“五位一体”:通过对平台、数据、算力、模型、场景五要素的系统性建设,在数智基座、模型研发和场景应用等方面提供全方位的支撑,形成一体化、集成化人工智能+钢铁解决方案,大幅降低钢铁行业模型研发门槛与成本,让人工智能技术更好融入行业。

“三融合一”:通专融合,钢铁行业大模型将通用模型与专业模型相结合,使得模型不仅具备广泛的适用性,还能够针对钢铁行业的特定需求进行深度定制,使得大模型能够更好地适应行业特点,提高解决方案的有效性。业技融合,钢铁行业大模型通过整合行业知识和AI技术,实现了业务需求与技术能力的深度结合,不仅提升大模型的技术含量,也使得模型能够更好地服务于业务发展,推动钢铁行业的智能化转型。数实融合,钢铁行业大模型通过数字技术与实体制造的结合,实现了数据驱动的智能制造。钢铁企业能够利用大模型进行生产流程优化、资源配置优化和能源消耗降低,从而提高生产效率和降低成本。

图1 技术思路

2、技术方案

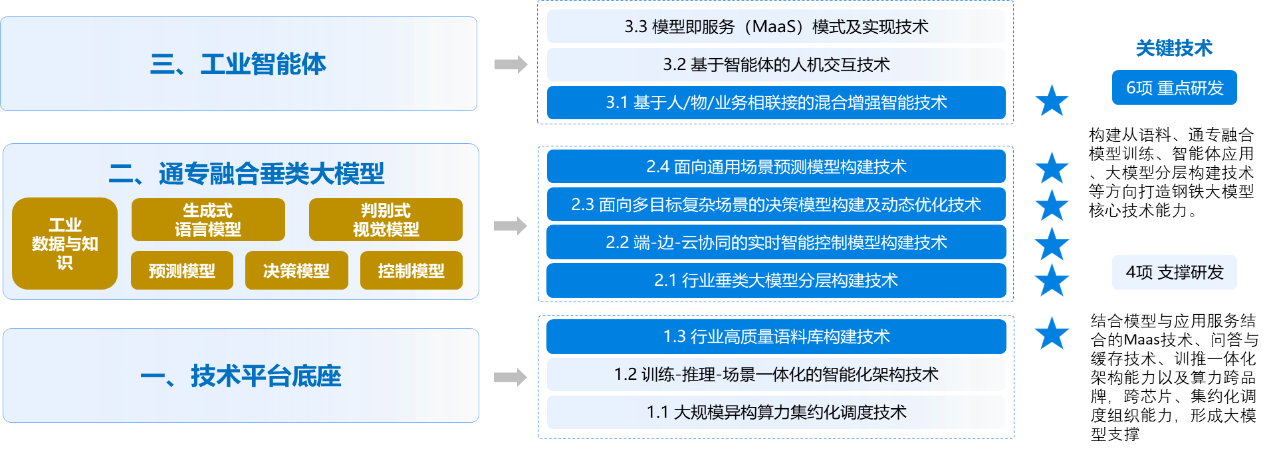

核心技术以自主可控为原则,围绕人工智能、机器学习、人机交互、云计算、边缘计算等多个技术前沿方向,研究训练-推理-场景一体化的智能化架构技术、行业大模型分层构建技术、行业高质量语料库构建技术、大规模异构算力集约化调度技术、面向通用场景预测模型构建技术、面向多目标复杂场景的决策模型构建及动态优化技术、端-边-云协同的实时智能控制模型构建技术、基于人/物/业务相联接的混合增强智能技术、基于智能体的人机交互技术、模型即服务(MaaS)模式及实现技术等十项关键技术,如图2所示。

图2 关键技术

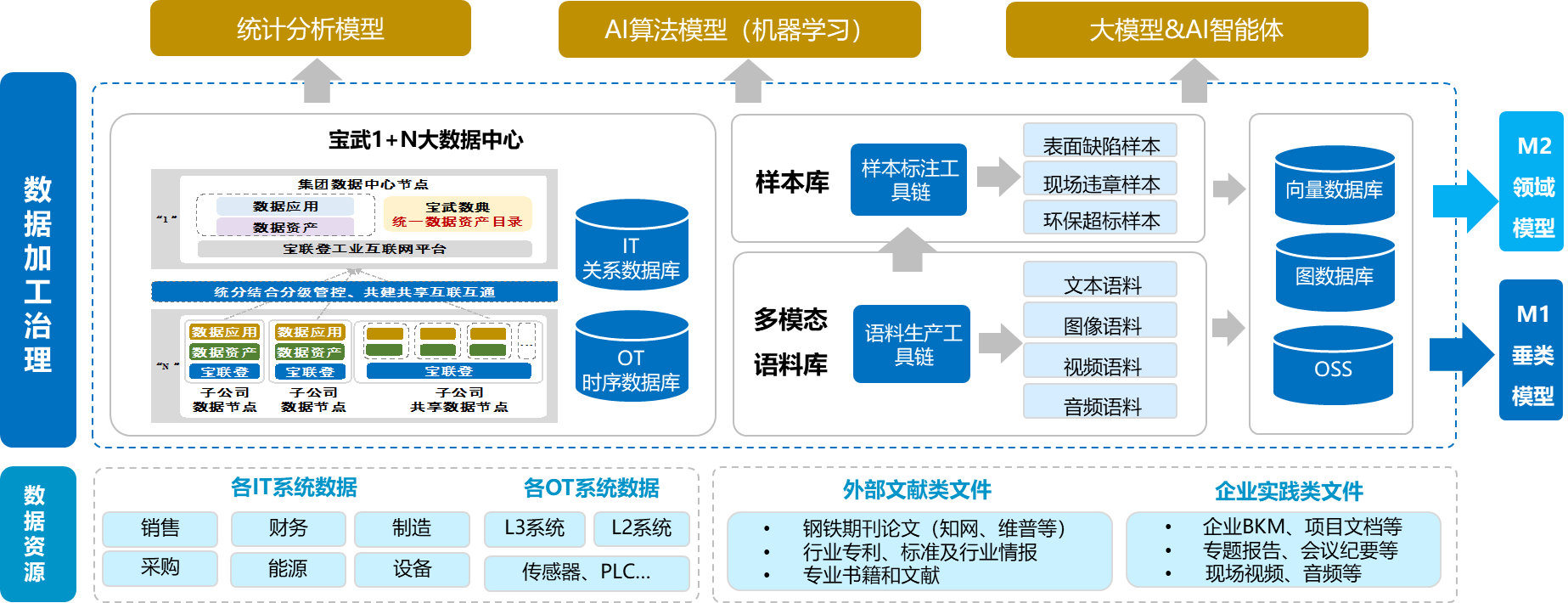

(1)行业高质量语料库构建技术:针对行业垂类大模型训练和相关智能体应用所需要的高质量、多样性语料的需求,研究实现了IT/OT等结构化数据之外,文本、图像、语音、视频等非结构化数据的管理、嵌入、审核、标注等机制,实现从源数据采集、清洗加工到高质量语料入库的全新语料库构建模式。研发融合了语料库、知识图谱、向量数据库的,面向大模型应用开发用户的语料访问、加工、训练等应用接口,形成了涵盖软件研发、财务经营、生产制造等业务领域的钢铁知识库、语料库、样本库,支持行业大模型训练、RAG应用、智能体应用等大模型相关服务运行。

图3 钢铁行业高质量语料库建设

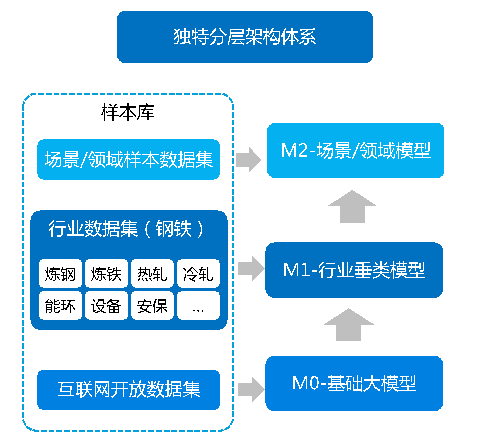

(2)行业垂类大模型分层构建技术:研究大模型分层构建技术,使工业人工智能模型开发从“作坊式”走向“工业化”范式。

图4 模型分层构建体系

语言模型方面,构建“M1钢铁语言模型”,解决通用模型领域知识学习不足问题,提升模型对行业的知识理解以及指令遵从的准确性,同时具备跨基座模型迁移的通用性。基于海量工业及通用知识,融合行业语料,进行持续预训练,增强行业基础知识理解能力;基于应用场景实际交互数据以及问答语料,进行监督微调,增强行业指令追随能力。

视觉模型方面,基于国内开源生态,通过基础、行业、场景的三级递进式架构,逐层优化模型性能,实现生产视觉数据的全链条高效处理。通过自监督学习、对比学习等无监督技术从海量未标注数据中萃取通用特征,借助模型蒸馏完成教师模型到学生模型的知识迁移,在保障模型性能的同时实现轻量化部署。该架构不仅构建了自动化工作流以降低开发门槛,更通过行业经验沉淀逐步建立标准化体系,助力生产质量监控、安全生产管理、物流管理等核心场景的智能化改造。

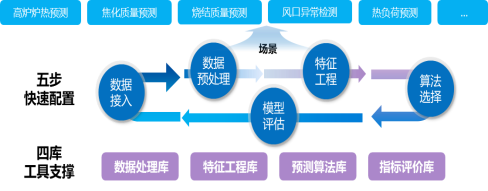

(3)面向通用场景的预测模型构建技术:针对钢铁生产中普遍存在的工艺参数预测、质量趋势预测与设备状态预测等需求,从“个性化开发成本高、周期长、复用难”的痛点出发,研究了预测模型标准化开发与平台化部署的新模式。通过突破建模工具组件的柔性解耦与组装、多算法集成算子库、算法自动调优以及训推协同的云边构建等关键技术,形成以“五步四库”为核心的工程化方法,将定制化配置与标准化流程结合,实现预测模型开发—训练—评估—部署—迭代的全流程自动化,显著降低开发门槛并缩短交付周期。提供全面、科学的算法调优工具,提升模型预测精度;支持使用云上算力训练、边端部署下发的平台化开发能力,具备模型自学习、自更新的能力。

图5 预测模型体系

(4)面向多目标复杂场景的决策模型构建及动态优化技术:随着单机组决策模型应用的初步成熟,技术迭代正聚焦于多工序、多路径交织的多目标复杂场景,旨在实现成本、效率、质量等多维目标的动态平衡与全局优化。面向这类场景的决策模型构建及动态优化技术,通过构建覆盖全流程的智能决策体系,形成1个底层通用求解器、1套模型库和1套工具集,为供应链管理、生产排程、调度优化等各类决策场景应用提供支撑,破解传统静态决策模式在实时性、协同性和多目标权衡上的瓶颈,显著提升了决策的时效性与准确性。

图6 决策模型体系

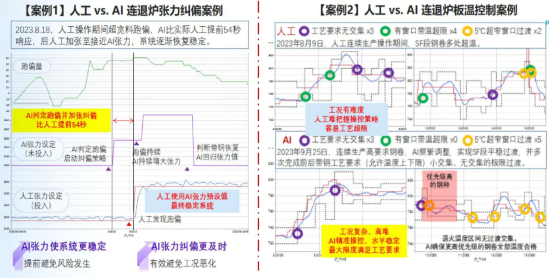

(5)端-边-云协同的实时智能控制模型构建技术:钢铁制造由于机理不明晰、产品和工况复杂,存在大量依赖人工干预生产的工序,人工水平要求高、劳动负荷大、培养周期长,以及优秀经验难积累,是制约生产力发挥的关键瓶颈。以钢铁冷轧碳钢连续退火工序为例,存在机理不明晰、大滞后、大惯性、非线性、多参数时变等问题,以人工实时调控设备主导生产,面临操作要求高,岗位负荷高,经验总结难,个体差异大,人员培养长等难题。

围绕智能制造工业生产过程高性能智能化控制的重大需求,研究人工智能与工业互联网驱动的端-边-云协同的新型智能控制新架构;研究复杂动态和非线性系统的实时智能控制模型设计技术;研究在运行条件发生变化、未知非线性动态特性和不确定干扰变化的情况下,控制模型自适应自学习自优化技术。模拟人类在复杂工况下操控设备的思考决策过程,实现工序生产设备的实时智能控制。研发端-边-云协同智控架构,实现标准化的智控项目研发,加速智控项目落地速度,规范化智控项目运维。

在冷轧连续退火、平整、酸洗等典型工序开展技术验证,形成端-边-云协同的实时智能控制新模式。在太钢冷轧不锈钢冷连轧机组、宝钢冷轧连退和热镀锌机组实现规模化示范应用。

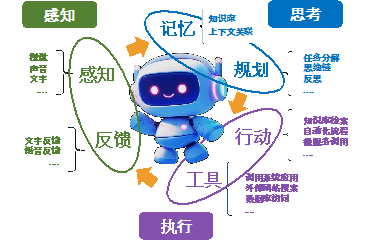

图7 智能控制应用案例

(6)基于智能体的人机交互技术:随着信息技术的发展和对智能化需求的增长,改变传统的鼠标、键盘的交互方式,提升用户体验、提高工作效率、促进人机信任成为数字化转型的关键需求。通过融合人工智能前沿技术,构建以自然语言为核心的新型交互体系,可打破操作门槛,为用户提供更加智能化、个性化的服务体验。该技术通过构建具备感知、推理与行动能力的软件智能体,实现人机交互从指令式操作向对话式协作的跨越。智能体依托大模型深度解析行业知识,精准捕捉用户意图并完成任务规划,可覆盖企业供应、生产、营销、服务、物流全链条应用,推动人机协作从“工具使用”向“智能协同”演进。

图8 智能体能力

三、主要创新成果

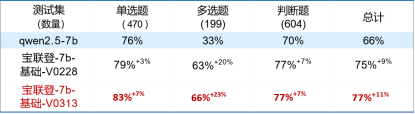

1、在语言模型方面,构建“通用基座-行业专属-推理优化”分层架构,确保大模型通识能力的基础上,强化领域特征,并优化推理效率与适配性,实现多阶段模型提升架构创新。采用“继续预训练+SFT调优+蒸馏压缩”联合优化策略,通过行业特征增强、监督精调与高效蒸馏,实现模型性能与推理能力的双提升,成功训练垂类语言模型“宝联登-7b”,领域能力测评提升10%。

图9 “高炉转炉语料+评测集”技术验证指标

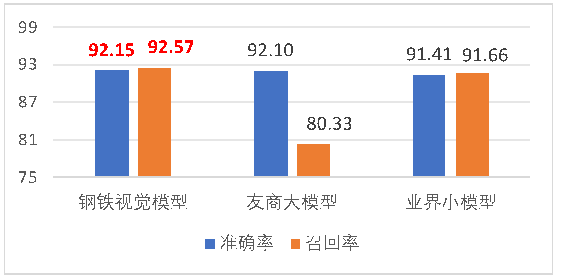

2、在视觉模型方面,基于国内开源生态,采用了Transformer模型结构,通过“基础-行业-场景”三级递进式架构,提出“自监督预训练+迁移学习+蒸馏压缩”联合优化范式,构建了视觉模型的流程体系,实现通用知识保留、行业特征强化、场景动态适配。通过三万余张多工艺、多产线数据进行初步训练,构建表检视觉模型,并通过混合专家系统融合传统小模型,形成了M2表检模型,其重点缺陷翘皮准确率、召回率达到92%和97%。

图10 M2表检模型和其他模型对比实验结果

3、在决策模型方面,完成底层核心求解器通用化研发,解决行业场景抽象后的通用决策优化问题。并与强化学习算法进行集成,在生产排程场景下进行实验,大规模问题上,启发式为主的op-solver求解器的速度优势明显。

图11 APS决策模型op-solver求解器效果对比

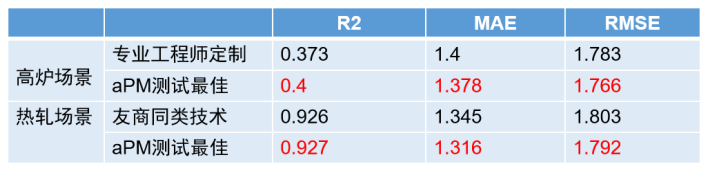

4、在预测模型方面,基于预测模型框架体系,进行案例测试,包括热轧宽展预测数据、高炉压差预测数据等数据集,最优算法效果与专业算法工程师定制化模型效果相当,整体能力不低于国内先进友商水平。

图12 预测模型技术指标测试结果

四、应用成效

钢铁行业大模型平台,通过深度集成通用大模型的泛化能力与行业知识库的专业性,构建起覆盖全产业链的人工智能赋能体系,可广泛应用于研发、生产、运营、服务等多个关键环节。该解决方案目前已在宝武集团旗下宝钢、梅钢、太钢、马钢等生产基地落地应用,形成从底层算力到模型应用的全层次自主可控技术体系。

1、研发设计应用场景

宝联登钢铁行业大模型在研发创新设计方面的应用,显著提升了研发效率和产品质量。通过大模型的应用,企业能够实现从传统的“试错式”物理实验向“数据理论预测、实验验证”的精益研发模式转变。

以“市场-研发-大生产相融合的硅钢产品研发模型”为例,利用大模型在数据分析和预测方面的能力,宝联登钢铁行业大模型通过整合市场数据、研发数据和生产数据,为硅钢产品的研发提供了全方位的数据支持,实现了研发流程的优化和产品性能的提升,据初步统计,宝联登钢铁行业大模型能够将研发效率提升30%。

2、生产制造应用场景

宝联登工业大模型可应用于钢铁企业生产制造中的难点问题,如铁前设备(高炉、焦炉)参数预测、转炉大模型、冷轧一体化排程、云表检等,从而实现钢铁生产的降本增效。

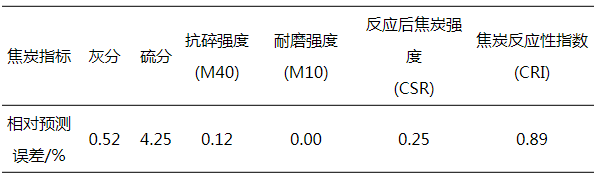

(1)铁前一体化配料:以某钢铁企业炼焦生产数据为基础,不同焦炭指标的模型预测值与真实值的相对预测误差如下表4-1所示,实现了焦炭性能预测关键指标相对预测误差小于6%的目标;与模型上线前人工计算配料相比,可使某钢铁企业吨铁成本由2997元降至2985元,实现平均吨铁成本降低10元以上。

表1 焦炭质量预测模型在不同焦炭指标的相对预测误差

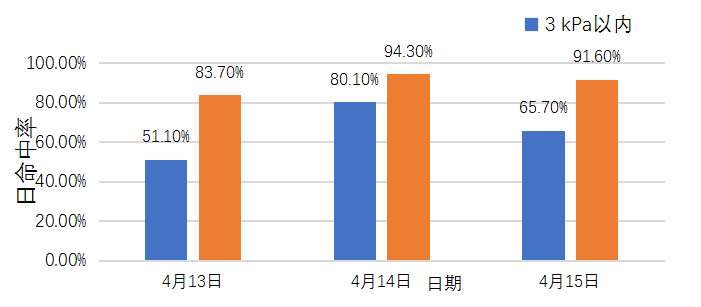

(2)高炉智能炉况诊断和调剂:为减少人工经验偏差对高炉操作的影响,研发了新一代高炉智能炉况诊断和调剂模型,可实现在线智能诊断,及时预警和操作建议,保持高炉长期稳定顺行。模型预测1小时后的压差值,5kPa日命中率达80%以上。相比而言,3kPa日命中率低于5kPa日命中率。在实际应用时,模型的5kPa日命中率可稳定于80%以上,满足使用要求。与模型上线前人工预判相比,模型预测准确率更高,操作建议可缩短观望时间窗,有效帮助工长把握加减风时机。

图13 连续三天压差预测的日命中率

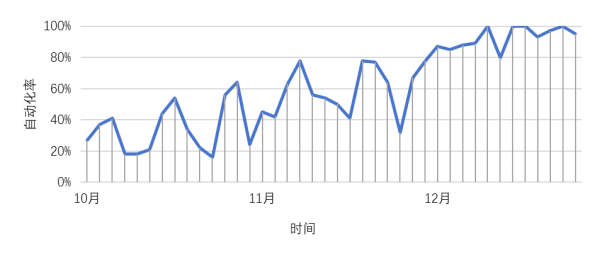

(3)彩涂机组智慧排程:冷轧彩涂机组原依靠人工排产为主,材料匹配不佳导致库存积压,设备潜能未释放,且缺乏与生产系统及前工序的动态联动,制约交付与产能。为此,基于决策模型研发了彩涂工序的智慧排程模型,集成全流程数据,实现彩涂工序生产排程与材料匹配优化的一体化优化,达成订单按期交付、产能最大化利用。在模型投入使用后,合同完成率提升至90%以上,小时产量增5%,月均减库600 t,排产效率提升300%,日自动化率稳定80%以上,推动产能与交付能力全面提升。

图14 模型正式上线(12月1日)前后,日自动化率变化趋势

3、经营管理应用场景

基于企业经营管理的领域特征,钢铁行业大模型平台在智能安防、智能营销分析等场景面向企业管理者开展实际应用,支撑企业在经营管理领域进行数智化转型升级。

(1)安防管控:钢铁生产现场环境复杂,安全管控压力巨大,安防工作成为保障企业平稳运营的核心环节。结合业界先进深度学习算法和现场图片素材,研发安防视觉监控模型替代传统安全员人眼监测的方式,其中安全穿戴类模型识别准确率已达98%左右、安全作业禁区闯入类模型识别准确率也达到95%。

(2)营销AI智能体:提供营销AI服务的统一入口,借助语音、文本等多种输入模式与用户意图识别算法,打造拟人化的人机交互体验,实现精准理解用户需求与问题,支持输出完整、全面的市场分析报告,协助一线营销人员进行售前报价,全自动执行现有营销系统全流程各项事务,覆盖重点业务跟踪痛点的同时实现高效获取业务数据,将原本数小时的综合市场分析工作,缩短至一小时内,提升了营销工作效率。

信息来源:上海宝信软件股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“2026年(第四届)全国冶金流程工程学学术会议”的第二轮通知

[03-09]

-

2026年(第五届)中国不锈钢科技发展论坛展览与技术宣传征集通知

[03-06]

-

关于征集2026年冶金青年“云端”沙龙主讲人的通知

[03-05]

-

关于召开2026年全国熔盐化学与技术学术会议的第一轮通知

[03-03]

-

关于召开第七届全国炼铁厂长技术座谈会的通知(第二轮)

[03-03]