科技新进展:高品质汽车燃油喷射系统用钢关键技术研发与应用

一、研究的背景与问题

随着国家双碳战略的实施,汽车发动机制造对节能、环保等要求越来越高,发展超高压燃油喷射系统是实现高动力性、经济性以及低有害排放物的有效手段。高压油轨、高压油泵、喷油嘴作为燃油喷射系统的核心组件,正面临前所未有的技术革新。目前国内已经形成了由配套机加企业、GDI油轨装配企业、系统开发、汽车制造商构成的完备产业链。在燃油系统参数不断向高压力、轻量化、智能化提升这一背景下,特殊钢材料的性能直接决定了燃油喷射系统的可靠性、耐久性和环保性,但是作为燃油喷射系统的关键部件原材料仍高度依赖进口。工信部重点新材料首批次应用示范指导目录(2024年版),新增了高性能燃油喷射系统用钢,作为引领新材料产业发展的纲领性文件,引导新材料产业发展方向,明确技术攻关重点。

二、解决问题的思路与技术方案

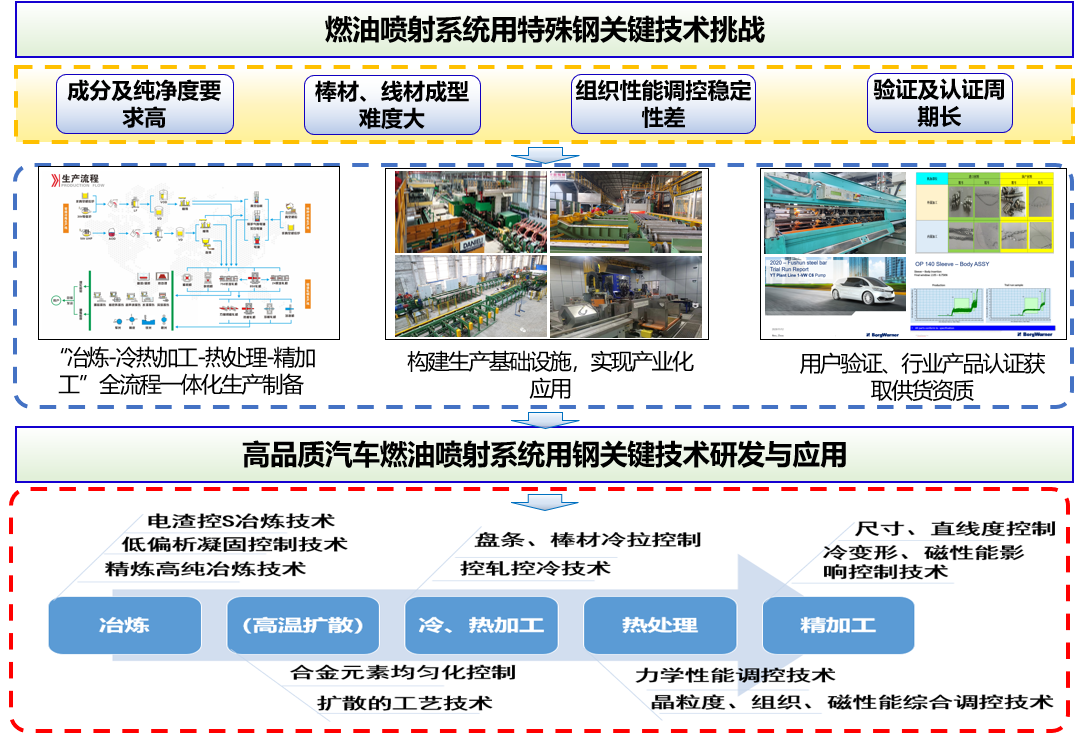

总体技术思路见图1。

图1 技术思路及方案

本项目通过对高品质汽车燃油喷射系统用钢高纯净化冶炼、连铸连轧工艺攻关、成分优化与组织性能调控技术研究,实现该系列产品稳定批量生产,满足行业对高品质汽车燃油喷射系统用不锈钢的需求。总体思路如下:

1、开发高纯净度与夹杂物控制技术。钢液低铝控制+精炼渣变渣工艺+非钙处理+动态软搅拌工艺的精炼集成技术,攻克了燃油喷射系统用钢非金属夹杂物开裂的技术难题,实现了最终产品总氧不超过25ppm,夹杂物评级平均值K3≤10。

2、开发高均质化连铸与轧制技术。提出了单架凸辊拉矫机凝固末端大压下的连铸策略,结合采用待温轧制与降速轧制技术提升组织致密度,轧制棒材超声波探伤达到AA级。

3、优化成分设计与组织调控技术。提出优化成分配比,采用连续式调质技术和磁性能热处理调控技术,通过调控晶粒度和热处理组织,实现磁性能矫顽力等核心指标匹配良好,并在国内率先实现产业化。

三、主要创新性成果

1、高品质燃油喷射系统用钢洁净度与夹杂物控制技术

成功开发了钢液低铝控制+精炼渣变渣工艺+非钙处理+动态软搅拌工艺的精炼集成技术,应用于燃油喷射系统用钢大尺寸夹杂物控制大批量工业生产,提升燃油喷射系统的使用性能和寿命。

通过将钢液铝含量控制在20~50ppm窄区间,以避免夹杂物中氧化铝含量偏高,避免产生大尺寸镁铝尖晶石,同时降低氧含量的目的;针对AOD冶炼结束渣在LF到站进行变渣操作,控制渣中Al2O3含量5~10wt%,二元碱度3.0~3.5,获得良好流动性的精炼渣,及最佳成分的可最大限度吸附溶解不锈钢中钙铝硅酸盐夹杂物的精炼渣;LF精炼全程采用非钙处理,避免钢液中铝、溶解氧和钙含量窄成分范围内,大颗粒液态钙铝酸盐夹杂物的产生;通过精炼工序动态钢包底吹氩软搅拌工艺,实现夹杂物量化上浮去除。

利用热力学软件FactSage计算的钢中夹杂物随钢液Ca含量变化的结果表明,需将钢中钙含量控制在10ppm以内,材料避免液态夹杂物的产生。这类夹杂物与钢液的润湿性好,不容易上浮去除,且液态夹杂物的尺寸通常都比较大。同时鉴于燃油喷射系统用不锈钢的使用性能要求,液态钙铝酸盐夹杂物是精炼工序需严格避免的夹杂物类型。因此,技术方案为LF精炼全程采用非钙处理,避免钢液中铝、溶解氧和钙含量窄成分范围内,大颗粒液态钙铝酸盐夹杂物的产生。

2、高均质化连铸+高渗透率轧制技术集成

(1)连铸二次冷却与电磁搅拌双动态控制

连铸本质上是钢水凝固放热的过程,其中约一半以上的热量是在二冷喷淋区释放的。静态模式下,二冷水量会随拉速变化而变化,但会出现过热和过冷问题,引起连铸坯表面和中心缺陷。项目组开发了考虑目标温度、等效拉速、过热度、出口回温、头炉和季节水温变化的多元动态二冷配水系统。

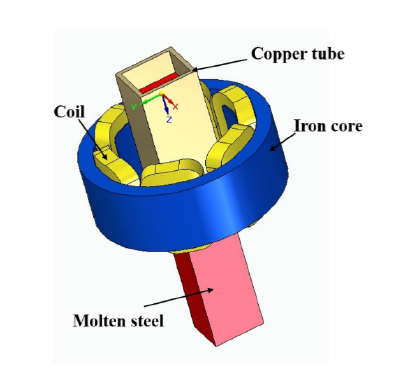

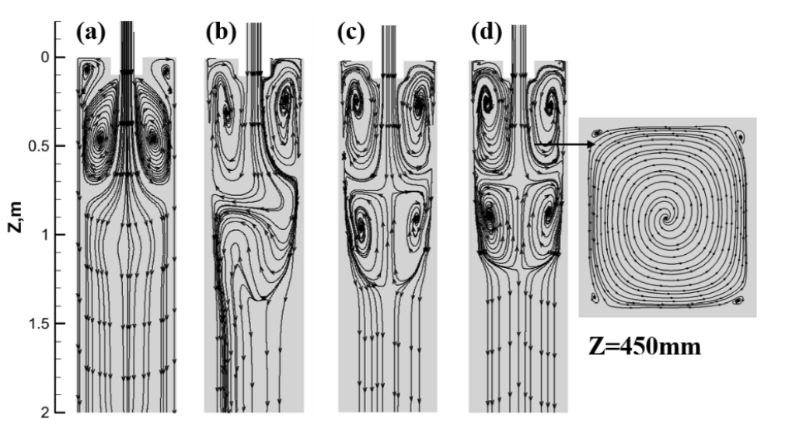

传统电磁搅拌均为静态控制,不会随着工艺参数的变化而变化。对于不锈钢来说,为了满足化渣和夹杂物上浮的要求,浇注温度比常规钢种要高10-15℃。这种条件下,连铸坯等轴晶率比较低,中心缺陷更显著。为了提高非稳态条件下连铸坯质量,项目组开发了三维电磁、传热、流动、凝固数值模型,如图2所示,分析了不同工艺参数下搅拌器的作用效果,进而制定了动态电磁搅拌策略,即电流随着拉速和过热度的变化而变化。连铸二次冷却与电磁搅拌双动态控制,有效提高了不锈钢连铸坯中心质量,非稳态下评级2.5级以上的裂纹缺陷得到显著控制。

图2 动态搅拌下结晶器流场特征

(2)连铸凝固传热与大压下模型

基于C++语言开发了不锈钢连铸凝固传热模拟软件,并已通过实测数据进行校验,表面温度误差不超过±15℃,坯壳厚度误差不超过±3mm。根据不锈钢成分与工艺参数预测了不同拉速下凝固进程,为制定合理大压下参数提供了基础数据。根据专利技术对连铸机第2个拉矫辊进行了设备改造,通过优化内部冷却结构和凸辊形状大大提高了刚度和压下效果。采用有限元软件分析了单机架凸辊大压下的变形特征,发现中心固相率高于0.8时不会出现拉应变,进而提出了凝固末端大压下解决中心缩孔和裂纹的新思路。根据项目组模拟结果,设计了压力为120bar、压下量为10~15mm的工艺方案。

(3)待温轧制与降速轧制技术

不锈钢高温变形抗力较大,轧制过程中变形向内部的渗透率比常规钢种小,因此中心致密度控制难度更高。为了承受燃油喷射系统高温高压的苛刻服役载荷,棒材探伤需满足AA级要求。为了提高棒材中心致密度,项目组开发了待温轧制技术。常规轧制工艺下,连铸坯内外温度一致或外热内冷,变形渗透率比较低;待温轧制是连铸坯从加热炉出来之后放置一段时间,表面形成温度较低的“硬壳”,粗轧时变形更好地渗透到内部。本项目基于Deform软件建立了不同待温时间的有限元模型,随着待温时间增加到150s和300s,铸坯表面温度由非待温时的1200℃降低至1050℃和1010℃。不同待温条件下坯料中心的等效应变有一定的差异。通过对比可见,待温300s时的等效应变比非待温工艺提高约23%。

3、优化成分设计与组织调控技术

软磁不锈钢的磁性能数值直接影响燃油喷射系统的响应时间,是最重要的考核指标之一。软磁不锈钢的磁性能受合金成分、晶体结构、冷加工、热处理、温度、相变及组织转变等因素影响。通过不同温度的退火试验,同时配合退火组织及冷加工,获取满足燃油喷射系统用软磁不锈钢的磁性能要求。通过试验发现,12FM(00Cr12MoS)材料加热温度在800℃时,晶粒有一定长大且均匀。结合矫顽力、最大磁导率等参数与金相组织分析,00Cr12MoS材料在800 ℃高温退火状态下兼具低矫顽力,高磁导率特征,可以满足汽车燃油喷射系统对软磁不锈钢的磁性能指标要求。

四、应用情况与效果

本项目已授权发明专利2项,形成企业技术秘密14项,企业技术标准15项,发表论文5篇,获得金杯奖等奖励4项。多个牌号产品已获得国际化大公司认可证书,成为国内唯一产品供货商,实现国内同类产品全部替代进口,广泛应用于大众、长城、长安等汽车企业,为国家制造业水平的提升贡献力量,经济与社会效益显著。

图3 燃油喷射系统相关核心部件

信息来源:抚顺特殊钢股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于举办“钢铁工业智能化低碳发展领域专业技术转移转化能力提升高级研修班”的通知

[07-11]

-

关于表彰第十五届中国金属学会冶金青年科技奖获奖者的决定

[07-09]

-

关于举办“第十二届高品质钢高级培训班”的通知(第二轮)

[07-09]

-

关于“第四届能源材料国际会议”的征文通知

[07-02]

-

关于召开第十三届全国能源与热工学术年会的通知

[07-01]