科技新进展:短流程新能源汽车用无取向硅钢高精度板形控制关键技术

一、研究的背景与问题

随着我国新能源战略和“双碳”目标推进,新能源汽车(纯电)产业取得世界范围内经济技术优势,成为新时代经济发展新质生产力。无取向硅钢作为新能源汽车驱动电机的关键材料,其极薄规格、高精度板形、高屈服强度等是驱动电机实现轻量化、高功率密度及高能量转化率的基石。短流程轧制效率高、成本低、能耗小,是极薄规格无取向硅钢低碳制造的重要技术路线,相关技术保密程度高,已成为全球钢铁行业竞争的热点。

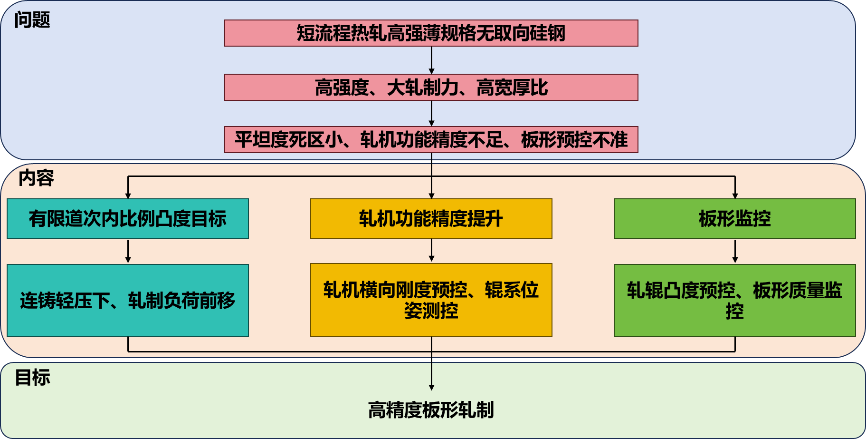

短流程热轧高强度薄规格无取向硅钢具有轧制道次少、单道次压下率大、轧制速度高的特性。高强度无取向硅钢变形抗力大,高宽厚比大压下率的工艺要求更大轧制力,这给高牌号无取向硅钢横截面凸度和纵向平坦度高精度控制带来挑战。①对轧机刚度(特别是辊系刚度)提出了很高的要求,轧制力的加大和轧制速度的提高,极大增加了少道次内达到比例凸度目标值的难度;②大轧制力使轧制系统对局部微小扰动更加敏感,导致轧机功能精度下降,制约着产品横向凸度和平坦度的高精度控制;③高速大压下轧制过程中,轧机承载辊缝调节域减小、承载辊缝横向刚度不稳、板形调控功效降低,难以满足无取向硅钢更好板形的技术要求。如何实现有限道次内达到比例凸度目标值、提高轧机机组承载辊缝调节域、稳定轧机横向辊缝刚度、提高板形调控功效是实现短流程生产高强度薄规格无取向硅钢高精度板形控制的关键。

二、解决问题的思路与技术方案

项目聚焦短流程生产高强度薄规格无取向硅钢凸度控制和平坦度控制解耦策略、轧机刚度横向再分配预控以及基于板廓C40-C25边降板形质量监控等系列难题开展研究。采用高强度薄规格无取向硅钢轧前轻压下结合轧制负荷前移法,开发了上游机架凸度控制和下游机架平坦度控制解耦技术;基于辊缝内轧机/轧件弹塑性耦合变形机制,开发了轧机横向刚度预控技术;基于边降与板形大数据,开发了板廓C40-C25边降监控轧件板形技术,实现了短流程热轧高强度薄规格无取向硅钢板形预测-控制-监测闭环控制生产。

图1 项目总体技术路线

三、主要创新性成果

针对短流程轧制新能源汽车用无取向硅钢热轧钢带高精度板形控制这一世界难题,武汉科技大学联合宝钢股份武汉钢铁有限公司、中冶南方武汉钢铁设计研究院有限公司等单位,项目组经历 10 余年的努力,研发出“短流程新能源汽车用无取向硅钢高精度板形控制关键技术”,突破了现有在线热处理工艺的技术瓶颈,具有完全自主知识产权,形成了三大创新性成果:①开发了上游机架凸度控制和下游机架平坦度控制解耦技术;②首创了轧机横向刚度预控技术;③开发了板廓C40-C25边降监控轧件板形技术。

1、构建了一套面向超薄高强度无取向硅钢短流程热轧凸度控制和平坦度控制解耦技术。以短流程轧机承载辊缝调节域特性为基础,建立连铸轻压下热-力-组织耦合凸度模型和轧制负荷前移模型,结合轧件横截面形状和平坦度内化关系,开发了前机架凸度控制和后机架平坦度控制的解耦控制技术,实现了横向凸度和纵向平坦度高精度控制轧制。C40-C25<25um边降合格率达到95%。

轧件边部区域金属横向流动可能导致板形问题,同时也为板形控制提供可能,横截面形状是板形控制的目标,新能源驱动电机对薄规格(0.35-0.10mm)电工钢的生产提出了更为严苛的横截面形状和平坦度要求(C40-C25<25um),比例凸度目标值小。

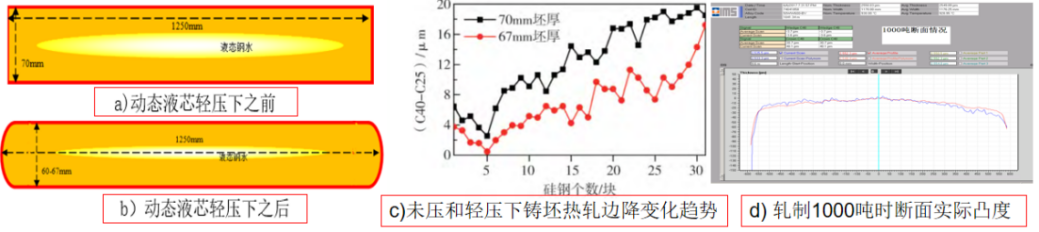

①建立连铸轻压下热-力-组织耦合凸度模型

项目组面对少道次轧制控制比例凸度目标值的难题,在保证薄板坯组织不变的前提下,提出采用如图2所示液芯压下技术(相当于在连铸与连轧两工序间增加一个调节铸坯厚度的环节,增强精轧控制精度),将板坯由70mm压至60-67mm,在板坯窄面边部形成鼓形宽展5-15mm的鼓肚形,实现鼓肚部位与精轧工作辊翻平宽展平滑过渡的目的,能有效降低轧制过程中轧件自由边部区域金属横向流动,为后续上游道次凸度控制轧制做初始板形准备,从而减少边部陡降区域,使得边降幅度C25-C40<25μm的产品合格率提高到95%以上。

图2 连铸轻压下热-力-组织耦合凸度模型

②轧制负荷前移模型

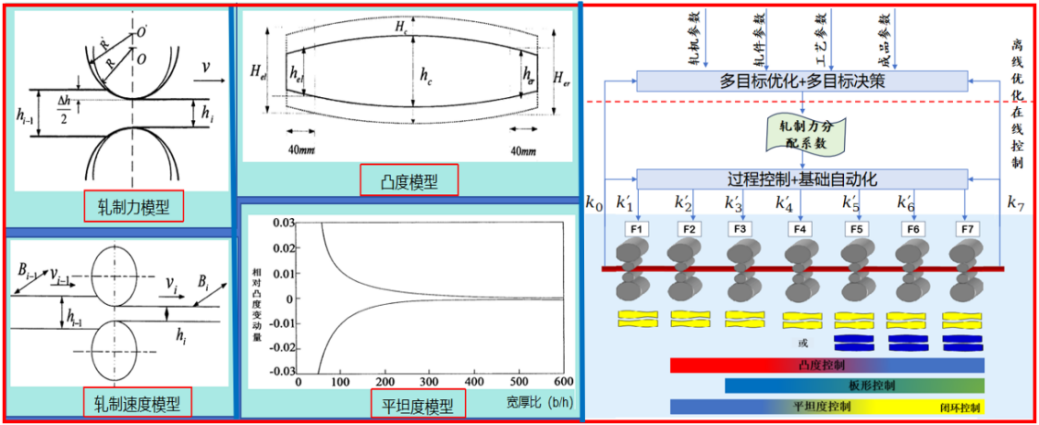

经过轻压下的薄板坯厚度尺寸减小,精轧机组压下量也随之重新分配,依据轧制力模型、轧制速度模型、凸度控制模型和平坦度控制模型,各机架的轧制力、出入口厚度以及轧制功率等参数根据精轧机组压下量被确定;依据秒流量恒定方程计算得到各个机架的轧制速度;依据开轧温度和辐射温降计算得到各个机架的轧制力与轧制力矩,并根据实际要求进行补偿。随着轧制负荷大量迁移至平坦度死区大的上游机架,为尽快轧至比例凸度目标值创造了有利条件,同时也为下游机架在较小平坦度死区内实现平坦度高精度控制轧制扩展了有利的工艺窗口(如图3所示)。

图3 前机架凸度控制和后机架平坦度控制的解耦控制模型

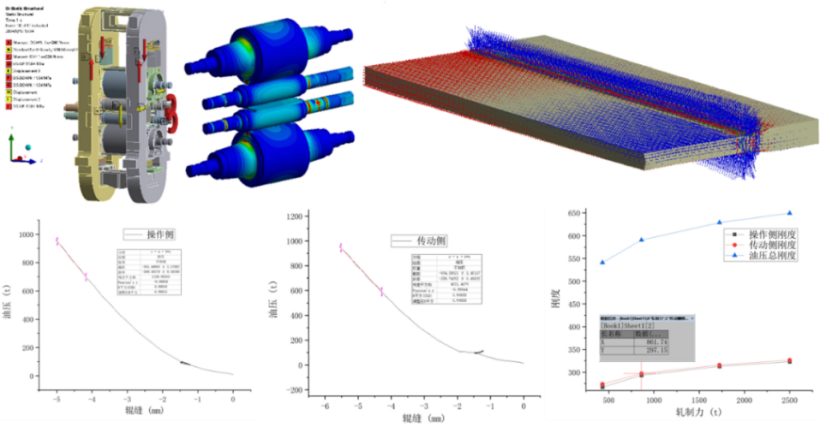

2、开发了基于轧机/轧件弹塑性形变机理的轧机刚度横向再分预测控制技术。以轧机/轧件热-力耦合弹塑性变形机理为基础,构建轧机衬板等零部件非对称磨损与轧机横向刚度分布模型;并利用摄像测量与序列图像的三维重建技术,开发了一种适用于轧机的软测量方法,在完成测量的同时得到辊系位姿的三维模型,实现了轧机辊系水平和垂直两个维度上微尺度的交叉位姿高精度检测与调整;增大轧机承载辊缝调节域,轧机横向刚度保持较高水平。精轧机组辊系设备精度达标率由原来的90%提升至99.5%。

轧机刚度是无取向硅钢高精度板型控制的基础,开轧前常用轧辊压靠法测定轧机传动侧和操作侧刚度,压靠法测定时轧辊中没有轧件,上下工作辊直接接触压靠,以此测得的传动侧和操作侧刚度直接用于轧件厚度和板形控制模型的设定。压靠法测得的轧机刚度未考虑轧制时轧件金属横向非均匀流动对轧机/轧件耦合刚度的影响,成为制约高强薄规格无取向硅钢热轧高精度横截面形状控制的关键因素之一。再者,轧机机架窗口衬板、轴承座衬板、锁紧板衬板、上下垫片等零部件的非对称磨损导致轧辊在水平和垂直两个维度上的交叉进一步激化轧辊/轧件非均匀耦合变形对轧机横向刚度(辊缝抵抗轧制力波动的能力)的影响。

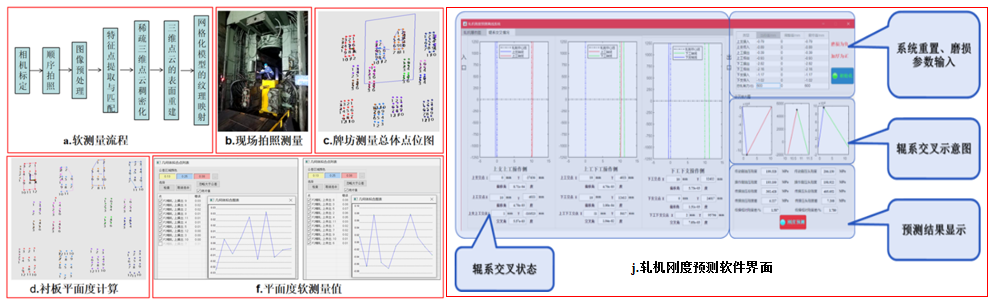

①基于三维空间位姿重构技术的刚度软测量方法

项目针对高强薄规格无取向硅钢热轧时轧机横向刚度无法在线测量的的行业难题,提出利用辊系三维空间位姿重构技术的刚度软测量方法。

项目面对大跨度尺寸的轧机辊系,运用摄像测量与序列图像的三维重建技术,开发了一种适用于轧机的非接触式测量方法如图4所示,在完成测量的同时得到辊系位姿的三维模型,利用辊系之间的空间相互位置关系与轧机横向刚度存在关系模型,实现了轧机轧机横向刚度高精度检测。通过调整轴承座与机架衬板的厚度,即可调整任意辊系交叉状态下的轧机刚度。该技术为全球首创。

②轧辊/轧件耦合横向刚度模型

建立了实际工况下全尺寸轧机/轧件三维弹塑性有限元模型,模拟不同工况下薄规格高强硅钢热轧过程,解析了轧辊/轧件弹塑性变形耦合机理,建立了轧辊/轧件耦合横向刚度模型如图5所示。

图4 基于三维空间位姿重构的刚度软测量技术

图5 轧辊/轧件弹塑性形变耦合有限元模型

3、开发了基于板廓C40-C25边降板形质量数据预测与智能控制技术。建立了基于知识数据的高速钢轧辊热凸度和轧辊磨损模型,结合基于贝叶斯置信法的大数据融合的板形状态评估方法,开发了基于板廓C40-C25边降板形质量在线监测与智能控制技术。该技术提高了轧制稳定性和薄材厚度精度,薄材的厚度精度提高至99.25%,高精度(30um)达到97.88%;改善硅钢原料板形质量,提升硅钢成品的同板差精度,实现硅钢全覆盖毛边轧制,剪边量可减少20mm以上。

热轧高精度横截面形状取决于有载辊缝形状的精确预测和控制,热轧过程中轧辊不均匀磨损和不均匀温度分布导致的热膨胀对有载辊缝的横向分布特征有重大影响,特别对于横向厚差要求苛刻的热轧高强薄规格无取向硅钢影响更甚。一方面采用优化上下游机架凸度设置以充分发挥轧机板形调控功效,选用高速钢轧辊减少轧辊磨损,并开发基于知识数据的高速钢轧辊热凸度模型和高速钢轧辊磨损模型;另一方面统计大量问题板形与不同位置凸度,采用基于贝叶斯置信法的大数据融合的板形状态评估方法,构建了板廓C40-C25边降与板形映射关系;

①轧辊热凸度计算模型与磨损模型

基于轧机/轧辊热-力耦合三维弹塑性有限元模型,解析轧辊温度和热凸度演变机制,建立起热轧无取向硅钢换辊周期内轧辊热凸度模型。统计轧制周期内轧辊温度测量值,回归分析轧辊表面温度模型,用以校核上述轧辊热凸度模型,建立起基于知识数据的热轧无取向硅钢轧辊热凸度模型。

一个轧制计划后,轧辊的磨损量可达到几百微米,轧辊磨损也改变了辊缝形状,对带钢的凸度、平直度的设定和控制有很大影响。项目通过解析轧机/轧件有限元模型模拟的轧辊和轧件应力场,构建了支撑辊/工作辊接触应力模型和工作辊/轧件接触应力模型,并充分考虑热应力对轧辊磨损的影响,建立起机械-热耦合作用下轧辊磨损模型。统计分析了多个轧制周期内轧辊磨损量,用于校核上述轧辊磨损模型,建立起基于知识数据的热轧无取向硅钢轧辊磨损模型。

②基于板廓C40-C25边降板形质量预测智能控制技术

通过长期统计,获得大量热轧无取向硅钢横截面形状与平坦度实测数据,采用基于贝叶斯置信法的大数据融合板形状态评估方法探索不同位置横截面凸度与平坦度相关程度,发现C40-C25边降与轧件平坦度相关性高,进而建立起以C40-C25边降为控制量的板形质量预测与控制技术。并将轧辊热凸度模型和磨损模型嵌入C40-C25边降与板形映射关系,开发了基于板廓C40-C25边降板形质量预测智能控制技术

四、应用情况与效果

项目历时十余年,成功开发具有自主知识产权的短流程高精度轧制技术,该项技术达到国际领先水平,在宝武钢铁集团公司应用,近三年累计生产薄规格无取向硅钢298.36万吨,减少切边废品10.82万吨、减少次品5.12万吨,生产效率提升3.63%,节约10.20万吨标准煤,折合减少CO2排放30.52万吨,项目三年累计创收41860.42万元。为新建的武钢有限全球领先无取向硅钢产线(新能源汽车专用)提供技术支撑(2023年6月开工建设,2025年全面建成,产能55万吨,将改善当前紧张的供求关系)。

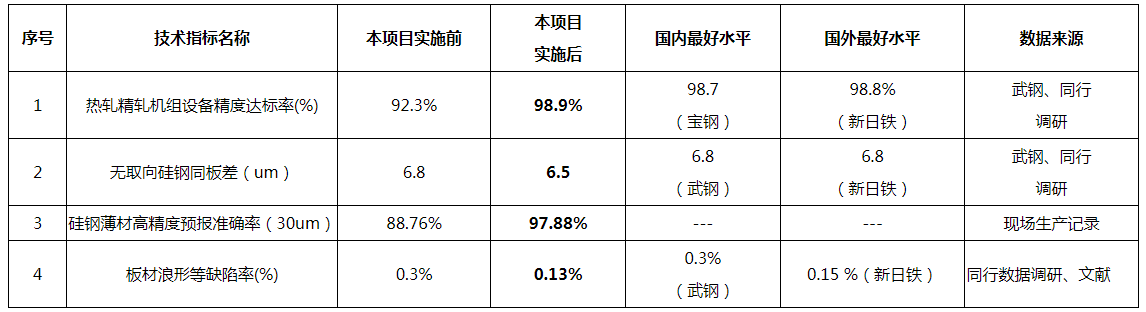

表1 CSP热轧产线精轧机组及产品指标国内外对比

信息来源:武汉科技大学

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于“第四届能源材料国际会议”的征文通知

[07-02]

-

关于召开第十三届全国能源与热工学术年会的通知

[07-01]

-

第十五届中国钢铁年会第二轮(征文)通知

[06-30]

-

关于召开2025年全国熔盐化学与技术学术会议的第一轮通知

[06-25]

-

关于申报2025年度“中国金属学会冶金医学奖”的通知

[06-19]