科技新进展:能源及重工装备核心功能部件用大单重高端特殊钢关键技术创新及产业化

一、研究的背景与问题

新世纪以来,“绿色低碳”成为世界经济可持续发展的主旋律,也为我国创新发展,开发新质生产力提供了重大的战略机遇,许多新兴产业、前瞻性重大工程与装备不断涌现,且呈现大型化、高质量、绿色低碳发展的重要特征,从而对大断面高品质特殊钢及其批量先进制备技术提出了重大需求。如何满足以上重大装备核心功能部件高质量、绿色低碳发展的要求面临一系列重大技术挑战。其中,对大断面特殊钢从φ5mm→φ3.2mm→φ2mm→φ1mm→φ0.8mm至φ0.6mm不断升级的严苛超声波探伤及高疲劳寿命要求成了材料开发的行业共性技术难题,各种大单重(5-50t)高质量特殊钢及其批量制备能力的匮乏一度成为国家重大工程装备发展的瓶颈:或沿用传统能耗高、质量可靠性差的模铸或电渣锭锻材艰难维持,或因关键零部件技术封锁而影响先进装备开发与应用。另一方面,因当时世界范围内还没有基于连铸低碳流程批量制备与应用特大单重特殊钢的先例,生产装备与工艺均需要“原创”,它们被认为是实现特殊钢全连铸的“最后一公里”。

二、解决问题的思路与技术方案

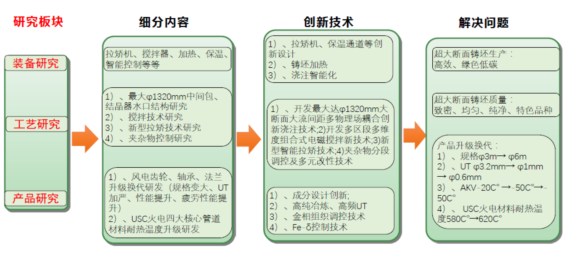

本项目主要是聚焦我国大型风电、高功率超超临界火电、抽水储能发电、大型工程机械、大型石油化工、大型船舶运输等能源及重工领域的重大装备核心功能部件的大型化、高质量、绿色发展目标,详细进行产品研究、工艺研究、装备研究,开发核心技术与装备,解决关键难点问题。所以,项目总体思路首先是对比现代大规格圆坯连铸与传统模铸的优劣,选择用大连铸圆坯取代模铸锻坯开发项目产品,解决传统模式的“低效、高能耗”问题。其次是进行超大圆坯连铸核心技术创新:

(1)通过流场、温度场、磁场三场优化耦合控制钢水凝固进程,改善多流中间包钢水停留时间、提高大流间距各流流场与温度场的一致性;加快大断面及超大断面铸坯心部热能耗散速度,减小心部到表面的温度梯度,减小结晶器钢液波动幅度,从而达到改善大断面及超大断面连铸圆坯的心部致密度、偏析度以及纯净度的目的;

(2)通过对超大圆坯创新拉矫工艺,抑制铸坯心部疏松,从而进一步提升其致密度;

(3)通过钢种热塑性研究,找准钢种最适宜矫直的热塑性温度区间,再匹配铸坯加热技术来调控弧形铸坯的矫直温度,确保其在塑性温度区间矫直,避免矫直裂纹产生,从而生产出高质量大型及特大型近终型坯料,解决大断面铸坯“大而难密、大而难匀”及“矫直裂纹倾向大”问题。其三是开发新型洁净钢冶炼核心技术,解决大断面铸坯“大而难纯”问题,满足更高质量探伤所需的高纯净度要求。其四是针对不同品种特点,进行材料技术研究,解决大单重特殊钢“特色质量需求”问题。具体见图1。

图1 技术思路及方案

三、主要创新性成果

1、世界首创“最大直径达φ1320mm大断面大流间距多物理场协同控流浇注技术”

浇注过程钢水在中间包与结晶器内的流动行为直接影响铸坯洁净度、凝固条件及各流铸态质量的一致性。超大断面、超大流间距圆坯连铸浇注控流研究国内外鲜见报道,认识有限。本项目通过对超大中间包进行物理模拟与数值模拟实验研究优化中间包结构及挡墙、挡坝、湍流器设计,使得钢水从中间包到结晶器的浇注流场、温度场得到协同优化控制,保证了超大流间距圆坯浇注时三流钢水的温度、流动、滞流中间包时间的均衡一致,并大大减少了中间包内钢水死区比例和紊流波动,充分发挥了中间包冶金效果;通过对φ1320mm结晶器1:1物理模拟与数值模拟实验研究优化结晶器浸入式水口结构,并基于控流模型开展了结晶器冶金性能研究。其中,通过结晶器热流体动力学调控研究、多钢种断面尺寸适配拉速与凝固特性研究,实现了钢水在结晶器中的流场、温度场、磁场的三场优化耦合控制,确保了结晶器液面稳定、化渣条件良好,避免了常见的卷渣或表面质量缺陷,并提升了超大圆坯结晶器内的均衡凝固效果,为获得洁净、均匀、致密的超大断面圆坯提供了良好的浇注条件。针对超大断面圆坯连铸浇铸顺行与典型质量缺陷控制难点,在掌握相关钢种凝固特性与高温力学性能的基础上,开展了大量的模型预研与超大断面连铸缺陷形成机理研究。经过大量生产试验与不断的工艺优化,最终固化的成套专有技术与工艺在生产实践中运用效果良好,可使超大圆坯中心疏松≤1.5级,偏析≤1.0级,表面无裂纹,用户成品UT合格率高达99 %以上。

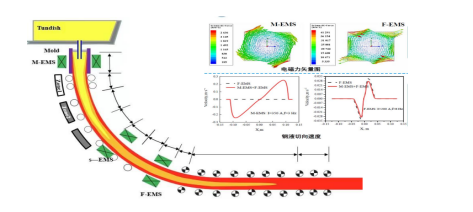

2、开发多区段多维度组合式新型电磁搅拌技术

电磁搅拌是现代特殊钢连铸控制流动、传热与凝固的重要手段。电磁搅拌直接影响铸坯凝固方式与凝固形态,进而影响铸坯枝晶结构、成分分布与中心均质性。现在常规连铸多采用水平螺旋式的二段搅拌,主要是在结晶器与凝固末端进行。生产试验表明,水平搅拌对于≤φ800mm断面的铸坯效果尚可,而对于≥φ1000mm断面铸坯,由于液芯长、截面大,很难对大圆坯芯部疏松、偏析控制发挥作用。本项目依据连铸圆坯横截面成分偏析分布的一般规律与控制要求,提出了“结晶器水平螺旋搅拌+二冷段行波磁场搅拌+凝固末端水平螺旋搅拌”组合式新型电磁搅拌思路,如下图2所示。其中创新采用的二冷段行波磁场搅拌可进行上下搅拌,同时具有控制凝固枝晶结构、均匀钢水成分分布和强制补缩减轻缩孔的作用。此外,通过优化结晶器搅拌工艺、控制液面波动和钢水流动形态,有效保障大圆坯的表面质量,并对凝固方式(等轴晶比例)发挥一定的调控作用。

图2 三段组合式电磁搅拌器布置与作用方式

3、世界首创大圆坯铸流矫直前拉矫工艺创新和智能拉矫技术

基于对浇铸参数的在线实时监控,利用三维凝固模型实时计算整个铸流温度与凝固进程曲线,包括铸坯不同时段的表面温度、芯部温度和凝固终点等,并根据钢种热塑性温度区间来自动设计每台拉矫机的拉矫力,从而有效控制中心疏松与偏析。其中,依据铸坯表面温度和钢种热塑性特性,控温系统可以适时自动启动铸流表面加热与温度补偿,保障铸坯在钢种良好的热塑性温度区间矫直,有效解决了超大连铸圆坯矫直裂纹倾向大的难题,既确保了铸坯内部质量及表面质量的稳定,又实现了智能自动拉矫。

4、基于KR-BOF-LF-RH-CCM(圆坯)工艺路线夹杂物分段调控及改性的新型纯净钢生产工艺研究

基于钢铁生产的全流程特点,结合φ0.6mm高级别探伤对超大断面圆坯更高纯净度要求,对流程各工序进行分段调控。针对当时KR脱硫过程存在的浸渍型搅拌头使用寿命短、脱硫剂分散效果差、脱硫效果不稳定等问题,设计专用耐材和搅拌头结构,并基于流体动力学原理,通过数值模拟方法研究了KR搅拌参数(转速、时间、浸入深度)等对预脱硫铁水流场的影响,获得了合理的KR搅拌参数,稳定了脱硫效率,为后续LF工序脱氧去夹杂提供有利条件。通过试验研究,探究BOF顶/底复吹在钢-渣-气三相流动中的内禀关联以及物理化学影响机制,在优化和稳定转炉一次精炼效果的同时,利用BOF出钢时高氧、高温的氧钛反应条件实现了良好的出钢控钛效果。此外,对特殊钢精炼工艺,尤其是合理的精炼渣系设计开展了大量理论与实验研究。通过热力学模型开发和高温管式炉钢/渣平衡试验,研究了精炼渣系成分对钢水洁净度和夹杂物的影响,获得了针对大圆坯不同钢种不同脱氧条件下适宜的精炼渣系成分,实现了高效脱氧、去夹杂目的;建立了钢/渣界面反应模型,制定了夹杂物分段控制的工艺制度,明晰了夹杂物在钢-渣界面的行为特征,开发优化了分段协同的超低氧、钛、钙冶炼技术。同时利用Micro/Nano CT、Dragonfly等仪器和体视学处理软件结合统计学建立了二维、三维表征结果对照及转换模型,基本掌握了冶炼全流程钢中夹杂物种类、形貌、空间分布等变化特点与工艺的相关性,为产品夹杂物控制提供了可靠的精炼工艺依据。

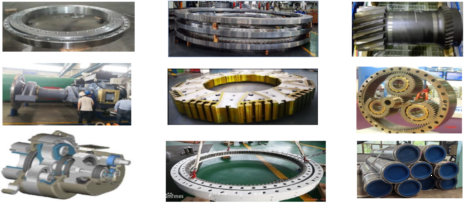

四、应用情况与效果

项目产品已广泛应用于国家近年建设的大型风电、超超临界火电、抽水储能发电、大型盾构机等标志性重大装备的大单重关键核心部件(如图)。近三年大单重高端特殊钢销量达几百万吨,支撑了国家新能源和先进重工装备的建设,项目获授权专利32件,其中发明专利11件,发表论文23篇,制订国家、行业、团体标准6部,完成省部级以上科研或成果转化项目3项,经济与社会效益显著。

图3 大单重关键核心部件

信息来源:江阴兴澄特种钢铁有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

第十三届全国能源与热工学术年会摘要征集通知

[05-12]

-

关于召开“2025年第三届全国高炉冷却壁、风口、耐材应用技术专题研讨会”的通知

[05-07]

-

关于召开“第十届国际炼铁科技大会”的通知

[05-06]

-

关于举办“第六届冶金青年创新创意大赛”的通知

[04-29]

-

关于召开“2025全国废钢铁学术年会暨电冶金高端技术论坛”会议通知

[04-28]