科技新进展:高炉焦炭和喷吹煤的多尺度性能评价及多维度协同降耗技术

一、研究的背景与问题

高炉炼铁是全球主流的炼铁方式,目前非高炉铁水产量仅占全球铁水总产量的约8%。在高炉生产中,焦炭和煤粉是两种主要燃料。焦炭在高炉内承担着支撑料柱、提供还原气体和供应热量的多重功能,而煤粉则通过高炉喷吹系统直接参与燃烧,为高炉提供额外的热量来源。

我国煤炭资源丰富,储量大、分布广、煤种齐全,但优质煤稀缺,且区域分布极不均衡,西部地区煤炭资源量占全国总量的70%以上。同时我国优质炼焦煤资源储量有限,开采难度和成本逐年上升。这种资源紧张局面不仅加剧了焦炭市场的不稳定性,也限制了钢铁企业在燃料选择上的灵活性。此外,喷吹煤对焦炭消耗的替代效应以及对炉内气流分布的影响机制尚未得到系统研究。这导致高炉燃料的性价比偏低,燃料比偏高,进而推高了高炉炼铁的生产成本和碳排放水平。目前,中国高炉的焦比和燃料比显著高于国际先进水平。国内高炉燃料比普遍在500–550 kg/t,而国际先进水平的焦比和燃料比已分别降至350 kg/t和450 kg/t以下。在全球钢铁行业向低碳转型的背景下,这种粗放式的燃料利用方式亟待改进。与此同时,国家“双碳”目标的提出对钢铁工业提出了更高要求。作为能源消耗和碳排放的大户,钢铁行业必须通过技术创新和结构优化实现节能降碳目标。在高炉炼铁环节,燃料的高效利用和结构优化无疑是推动节能减排的关键突破点。因此,科学评价焦炭和煤粉的质量,优化高炉燃料结构,不仅是提升高炉生产效率、降低燃料成本的内在需求,更是推动钢铁行业绿色低碳发展的重要战略选择。

在此背景下,如何充分挖掘现有燃料资源的潜力,平衡生产效率、成本控制和环境保护之间的关系,成为钢铁行业亟待解决的核心问题。当前,高炉焦炭和喷吹煤的多尺度性能评价及多维度协同降耗技术存在以下主要问题。

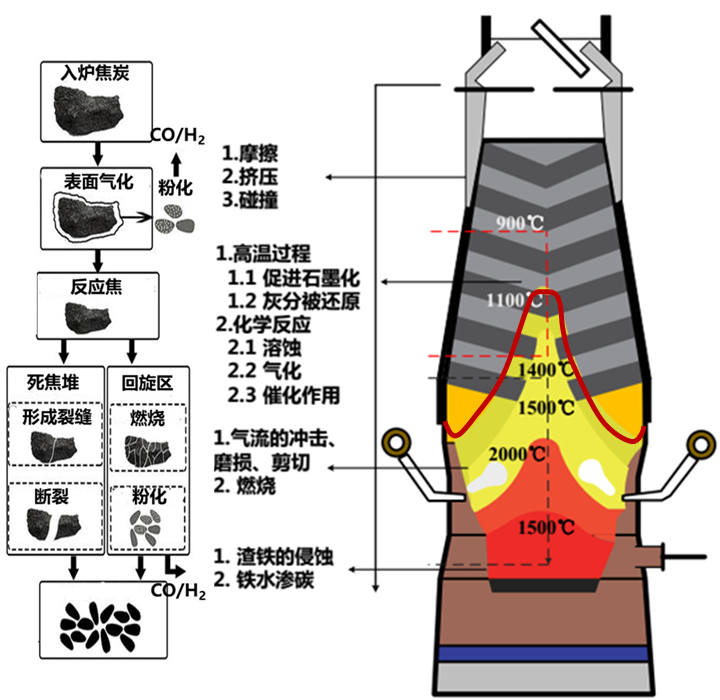

1、炉内焦炭反应特性难以直观评估

高炉内的环境复杂多变,焦炭在高温、高压条件下的物理化学反应难以通过传统方法直接观察或量化。炉内焦炭反应涉及碳与气体、炉料间复杂的多相传递与反应过程,缺乏精准表征手段。现有的实验与模型多基于模拟或间接推测,难以全面反映实际工况。由于对焦炭反应特性理解不充分,企业在选用和优化焦炭时常面临较大的决策风险。

图1 焦炭在高炉内部复杂物理化学反应

2、焦炭评价指标的不足

高炉炼铁对焦炭质量有着极高要求,但焦炭评价体系无法全面反映其在高炉内的实际行为。例如,传统评价指标(如CSR、CRI等)缺乏对焦炭多尺度力学性能和高温条件下耦合行为的全面描述,导致焦炭质量评价与实际应用脱节,无法满足高炉炼铁的需求。

3、喷吹煤质量评价体系的不完善

在高炉喷吹煤技术方面,传统的喷煤性价比评价指标无法解释相似指标下煤粉表现出不同的物化特性和燃烧性能的原因,缺乏多尺度对喷吹煤燃烧和气化行为的判断,导致高炉喷吹煤评价过程中存在不准确的现象。煤粉的微观结构特性对其宏观燃烧性能有重要影响。目前针对煤粉微观结构的研究多停留在表面描述,缺乏深入机理分析。煤粉的燃烧反应性、气流通透性等宏观性能与其微观结构的关联机制尚未完全厘清。这种认知空白导致企业在煤粉选用和优化时面临较大的盲目性,难以实现资源的高效利用。

4、焦炭与喷吹煤协同搭配问题

焦炭与喷吹煤在高炉内共同承担着热量传递、还原反应和炉料支撑的核心功能,但两者协同作用的优化研究相对薄弱。焦炭的气体通透性与喷吹煤的燃烧效率之间的动态平衡机制尚未明确,难以为此类实际操作提供坚实的理论依据。同时,喷吹煤对焦炭消耗的替代效应以及对炉内气流分布的影响机制也缺乏系统研究。这种理论空白限制了高炉冶炼中焦炭与喷吹煤的协同优化,导致整体效率和经济性偏低。此外,钢铁企业的焦炭来源复杂多样。自产焦炭通常具有更强的高炉适应性,而独立焦化企业生产的焦炭因服务不同高炉,其性能差异较大,需要经过长时间的摸索与搭配才能达到较好的使用效果。目前,不同来源和性质的焦炭在混配使用中的差异性缺乏统一的评价和指导标准。当前行业内更多依赖经验或试验数据对焦炭混配进行调整,难以适应高炉操作的多样化需求。

二、解决问题的思路与技术方案

1、技术思路

本研究以高炉炼铁燃料协同降耗为核心,针对焦炭与喷吹煤在高炉内的协同机制展开系统研究,旨在应对钢铁行业在低碳发展背景下面临的能效提升与碳排放控制需求。焦炭和喷吹煤作为高炉炼铁的主要燃料,其性能和协同作用直接影响高炉的燃料消耗、碳排放及冶炼成本。然而,当前对焦炭在高温区域的功能评价体系尚不完善,多种焦炭在高炉内的混配与布料机制仍不明晰,喷吹煤的微观结构与宏观性能之间的关联机制尚未完全揭示,高炉内焦炭与喷吹煤的协同优化冶炼规律亦缺乏系统性研究,制约了燃料性能的进一步提升和高炉燃料比的有效降低。

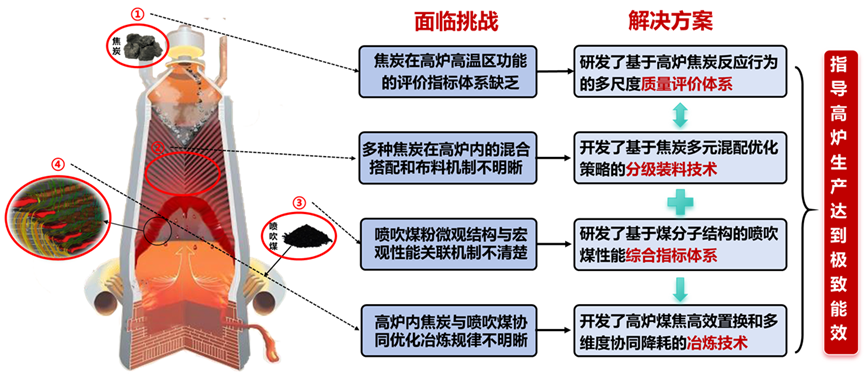

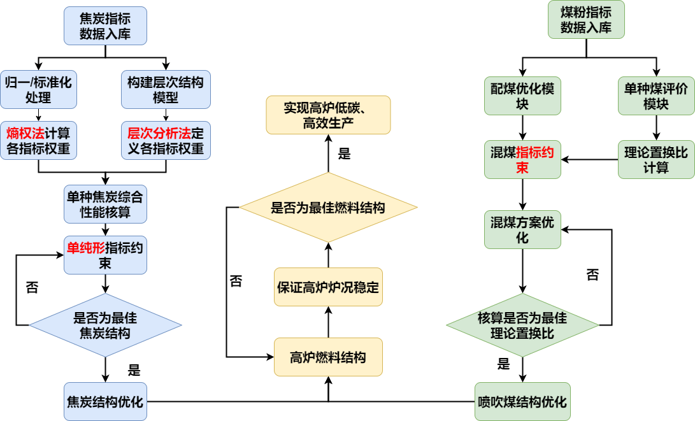

为解决上述关键问题,本研究提出了如图2所示的研究思路。

图2 主要研究内容和技术路线

从焦炭与喷吹煤的多尺度性能评价入手,针对焦炭在高炉高温区的性能演变机制,开发了焦炭高温反应行为新型评价指标体系,并引入多元分析方法,构建可指导高炉应用的多尺度性能评价模型。通过建立焦炭多元混配原则和分类装料技术,进一步明确其在高炉内的功能优化机制。在喷吹煤方面,研究聚焦于微观结构与宏观性能的关联机制,开发了大分子结构构建算法,完善喷吹煤性能评价体系,明确不同煤种在高炉喷吹过程中的最佳利用模式。在此基础上,研究进一步探索高炉燃料结构的动态调控方法,建立煤-焦协同降耗的冶炼技术体系。通过开发精准的燃料配比优化策略,实现焦炭与喷吹煤性能的协同提升,为高炉燃料成本的显著降低提供技术支持。本研究的创新点不仅体现在燃料性能优化和协同机制的深入研究,还在于将理论成果快速转化为实际生产指导,形成从基础研究到工业应用的闭环。

2、技术方案

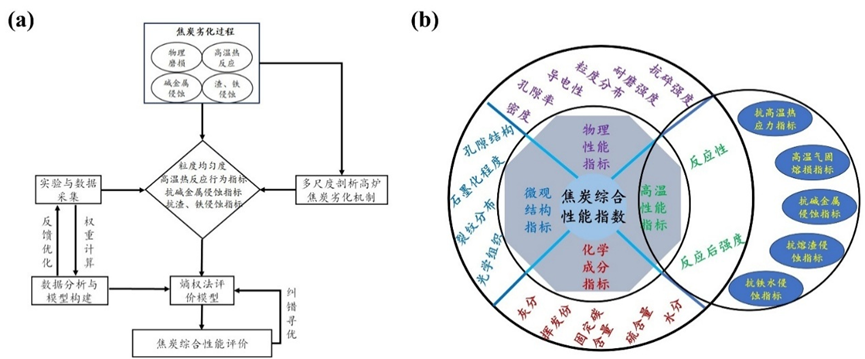

(1)研发了基于高炉焦炭反应行为的多尺度性能指标体系

焦炭在高炉内经历多种物理化学反应,现有的评价指标无法全面反映其实际行为,导致企业对不同种类焦炭缺乏系统、准确的评估,特别是在使用外购焦炭时常遇到因质量波动导致高炉炉况失常的问题。为解决这一技术难题,本研究深入分析焦炭在高炉内的反应行为和劣化过程,从原子尺度、微观尺度和宏观尺度多个层次研究焦炭劣化的机制,最终构建了焦炭综合性能指标体系,为准确评估焦炭质量提供了更全面、精准的方法。

(2)开发了基于焦炭多元混配优化策略的分级装料技术

提出不同焦炭的搭配使用策略,采取高炉内分级装料的精准控制与动态调节,将实验结果与数学建模相结合,以明确不同性能焦炭和粒度组合对高炉操作的整体影响。通过整合高炉的实时监测数据,及时调整布料模式,形成了焦炭多元混配的分级装料技术,使高炉稳定顺行同时降低能耗和成本。

(3)研发了基于煤分子结构的喷吹煤性能综合指标体系

面对喷吹煤分子结构精准建模的挑战和微观结构与综合性能指标映射关系的复杂性,运用多种先进表征手段,成功开发了一种精准构建喷吹煤大分子结构的算法。该算法基于煤分子的结构特性参数,利用熵权法对喷吹煤的综合性能起到了有效的评价,采用单纯形算法对混煤搭配进行了优化,以实现成本效益的最大化。构建的喷吹煤分子核磁共振光谱曲线与实验光谱曲线高度一致(R2≥0.93),验证了模型的可靠性。提出了6个新的煤粉评价指标,并结合现有的14个宏观评价指标,进一步优化了混煤搭配。

(4)开发了高炉煤焦高效置换和多维度协同降耗的冶炼技术

本技术致力于提高高炉中焦炭与喷吹煤的置换效率,通过引入多尺度焦炭评价模型和多维度喷吹煤种优化搭配系统,完善了低碳高效的高炉燃料结构优化技术。这项技术能够根据高炉的具体炉况和冶炼需求,动态调整煤焦比例,以确保焦炭和煤粉在高炉中达到最佳的利用效率,同时降低燃料消耗。

三、主要创新性成果

1、提出了一种基于多尺度的焦炭质量评价体系

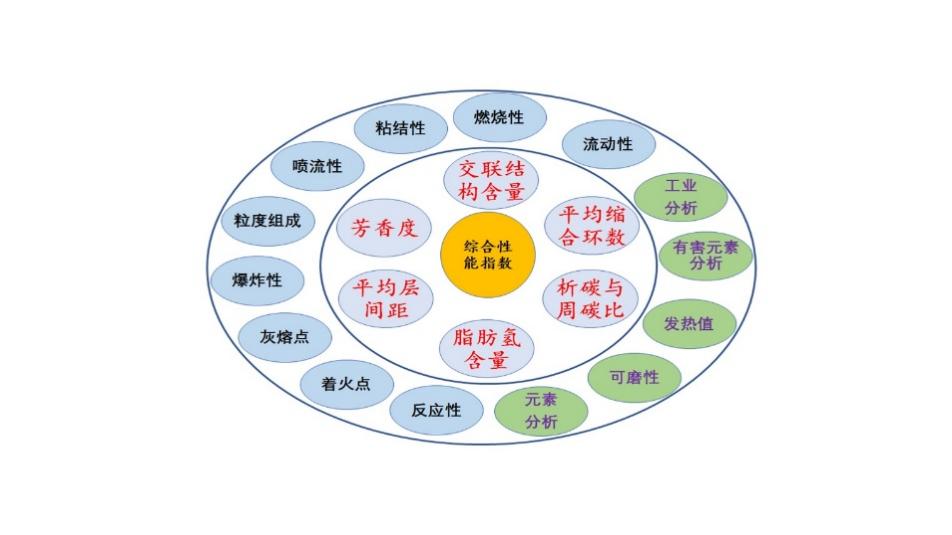

本项目根据焦炭在高炉内的反应行为,提出了22个质量评价指标,提供了一个更全面的焦炭质量评价体系(如图3),评价准确度达95%以上,评价结果和现场使用效果高度一致,为焦炭质量的科学评价提供了新的视角和工具。创新点支撑论文26篇(其中20篇SCI论文)、授权发明专利7项。

图3 焦炭质量综合评价体系:(a) 焦炭质量评价体系构建思路;(b)焦炭性能评价指标群

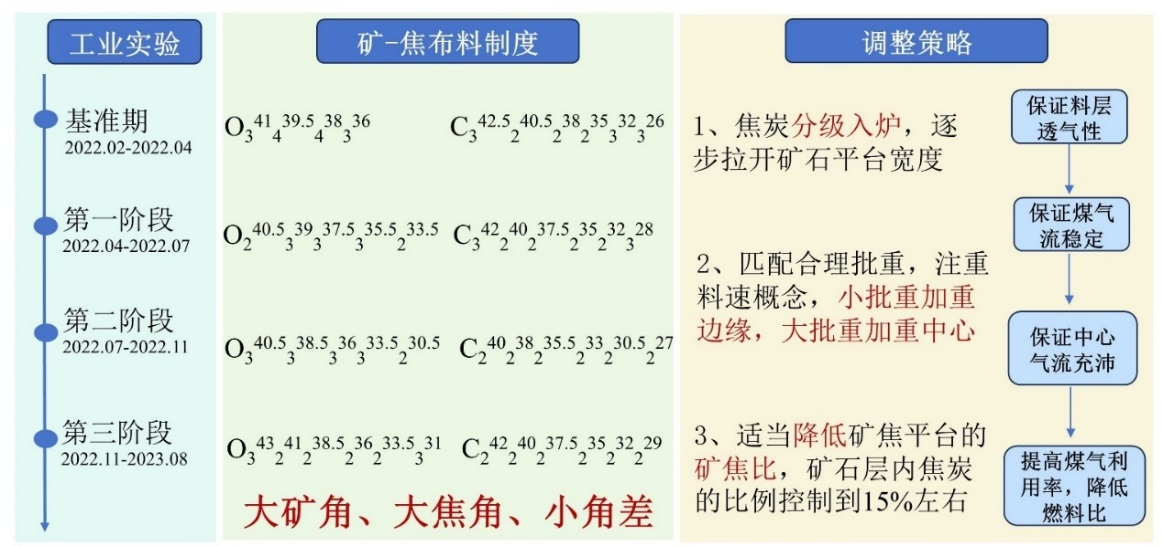

2、开发了基于焦炭多元混配优化策略的分级装料技术

通过构建焦炭多元混配优化模型,灵活调控焦炭混配方案。通过精确控制焦炭的布料方式,可以确保高炉内料柱的稳定性,并结合高炉工况进行实时调整,使不同性能的焦炭在高炉内各自承担最佳功能(如图4)。应用该技术后,1580m3高炉实现焦比降低23kg/t,经济效益显著。创新点支撑论文15篇(其中7篇SCI论文)、授权发明专利2项、实用新型专利1项。

图4 中天钢铁分级精准布料技术工业应用方案

3、研发了基于煤分子结构的喷吹煤性能综合指标体系

根据核磁共振、红外光谱等多种分析检测方法,确定煤分子中特征结构的含量及分布等关键参数,开发了喷吹煤大分子结构的精准构建算法,构建的喷吹煤分子核磁共振光谱曲线与实验光谱曲线高度一致(R2≥0.93)。在传统喷吹煤14个评价指标的基础上,耦合新开发的6个结构参数指标群(如图5),构建喷吹煤综合指标群(20个)。采用熵权法计算所有指标权重,编制综合评价计算模型程序。基于综合指标评价模型得到的综合性能指数,建立烟煤与无烟煤的多等级划分标准,实现不同喷吹煤的高效利用。应用于工业现场后,实现混合煤成本降低22.46元/吨。创新点支撑论文6篇(SCI论文3篇)、授权发明专利1项、实用新型专利1项。

图5 综合评价体系指标群

4、开发了高炉煤焦高效置换与多维度协同降耗的冶炼技术

该技术通过多尺度焦炭评价模型和多维度喷吹煤种优化系统,根据高炉炉况和冶炼需求,动态调整煤焦比例(如图7)。关键技术包括高炉煤-焦结构动态调控系统(如图6),该系统结合焦炭、喷吹煤结构优化与高炉实时监控功能,精确调整煤焦结构,并根据实际运行状况调整焦炭与喷吹煤的比例,优化炉料结构,提升能源利用效率。该技术应用中天高炉后,该技术在工业应用后,高炉除尘灰中的碳含量降低了15%-30%,煤气利用率提高了4-6%,燃料成本降低8.56-59元/t。创新点支撑软件著作权1件。

图6 “高炉煤-焦结构动态调控系统”软件界面

图7 高炉煤-焦结构动态调控路线图

四、应用情况与效果

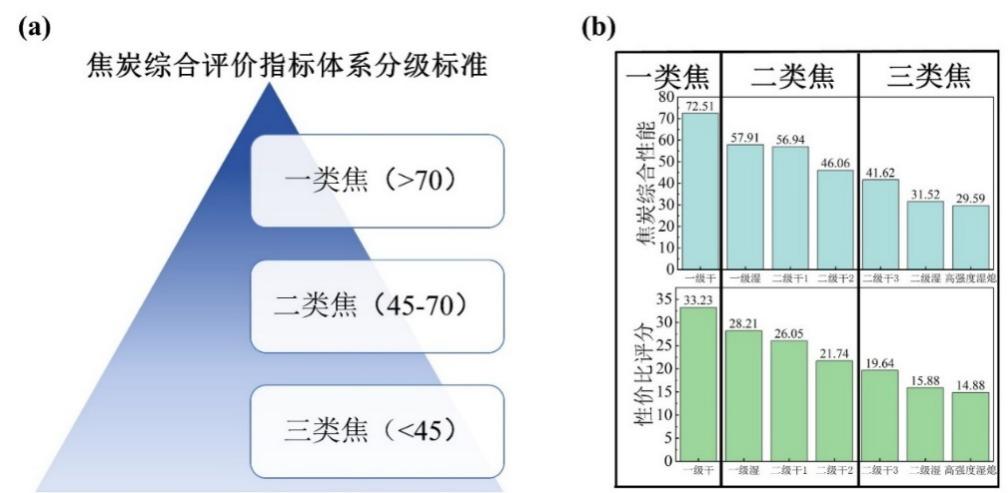

1.基于高炉焦炭反应行为的多尺度性能指标体系

如图8所示,以1580m3高炉用焦为例,可将焦炭分为三类,可以准确的评估顶装焦、捣固焦、干熄焦、湿熄焦的综合性能以及性价比,评价结果和现场使用效果高度一致,评价准确性达到95%,为指导外购焦采购提供了准确的参考。

图8 (a)焦炭综合评价指标体系分级标准;(b) 1580m3高炉用焦的评级分类

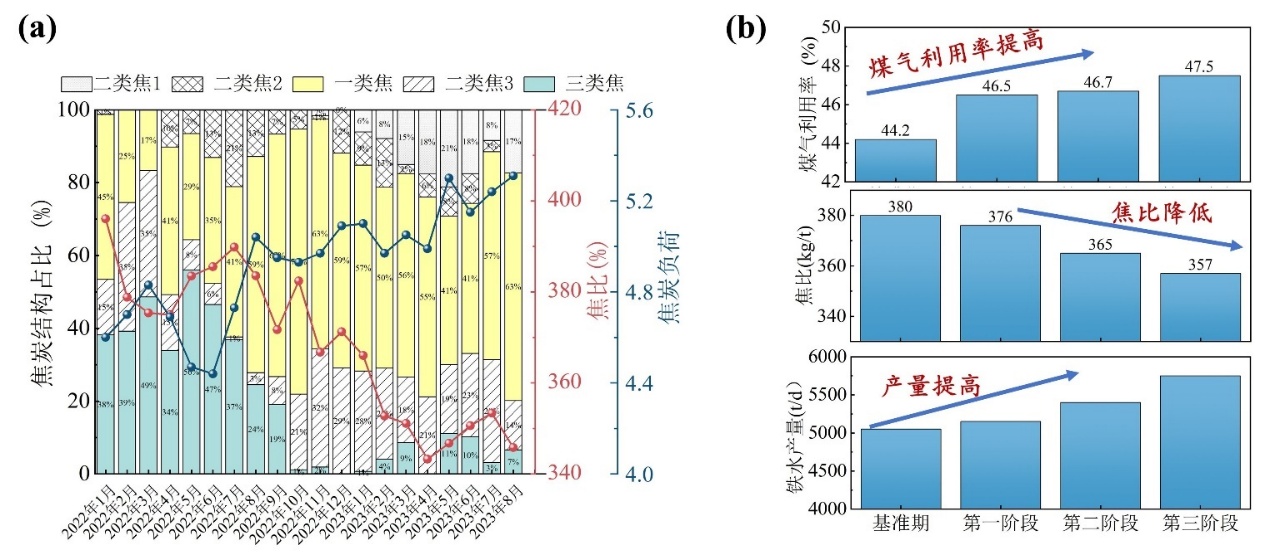

2. 基于焦炭多元混配优化策略的分级装料技术

如图9(a)所示,1580m3高炉通过焦炭搭配结构调整和精准布料,逐步提高了一类焦的使用比例,减少了三类焦的使用比例,焦炭的负荷能力增强,焦比降低。如图9(b)所示,在工业实验期内,采用了焦炭分级精准布料技术后最终使得高炉炉顶煤气利用率明显提高从基准期的44.2%提升至47.5%,焦比降低23kg/t,生铁产量显著提高,保证了高炉的稳定顺行,取得了良好的经济效益。

图9 (a)1580m3高炉焦炭结构调整情况;(b)1580m3工业实验期间技术经济指标变化

3.研发了基于煤分子结构的喷吹煤性能综合指标体系

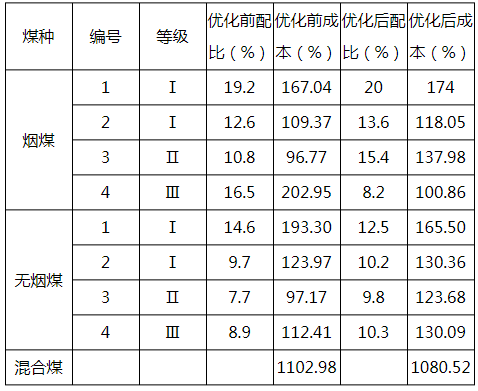

在满足混煤成分、性能和结构特性的约束范围内,使用单纯形算法建立基于成本最低的混煤配比优化模型,成功应用于工业现场,实现混合煤成本降低22.46元/吨(见表1)。

表1 工业现场应用前后实现喷吹煤降低吨铁成本22.46元

4. 高炉煤焦高效置换和多维度协同降耗的冶炼技术

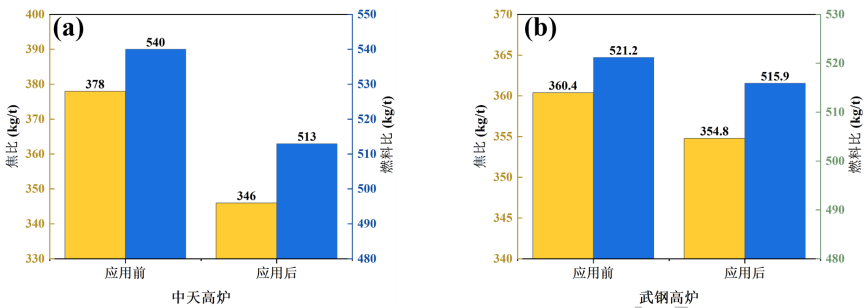

本成果在中天钢铁、武汉钢铁等钢铁企业应用,应用成效如图10所示:中天高炉应用后,焦比从378kg/t降低至346kg/t,燃料比从540kg/t降低至513kg/t;武钢高炉应用后,焦比从360.4kg/t降低至354.8kg/t,燃料比从521.2kg/t降低至515.9kg/t,显著减少了高炉燃料消耗,降低了冶炼成本。

图10 项目成果在不同高炉应用成效,(a)中天高炉,(b)武钢高炉

来源:中天钢铁集团公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于开展第十六届光华工程科技奖提名人选推荐工作的通知

[09-18]

-

关于召开“2025年国际冶金过程青年学者研讨会暨2025年中日韩钢铁材料青年学术...

[09-16]

-

关于召开第二十一届冶金及材料分析测试学术报告会暨全国钢标准化技术委员会钢铁及合金...

[09-15]

-

关于“2025年全国炼铁设备及设计年会”的征文通知

[09-10]

-

关于召开2025年全国熔盐化学与技术学术会议的第三轮通知

[09-09]