科技新进展:钢渣源头改性、减量化及全量资源化利用技术研究及应用

一、研究的背景与问题

我国钢渣产生量巨大,每年排放约1-1.5亿吨,大量钢渣的堆存,不仅严重破坏土壤平衡、污染周边生态环境,还导致资源的极大浪费。钢渣中虽有与水泥熟料相近的C3S、C2S等活性物相,但由于其MgO、RO相、f-CaO含量较高,导致钢渣存在水化活性低、体积稳定性差、易磨性差、粉磨能耗高等问题,这使得其综合利用率低于40%。此外,依据《通用硅酸盐水泥》(GB175-2023)的规定,钢渣严禁作为混合材使用,这进一步限制了钢渣的应用范围。与之形成鲜明对比的是,国家各部委相继颁布了一系列政策,如《关于“十四五”大宗固体废弃物综合利用的指导意见》、《关于加快推动工业资源综合利用实施方案》、《国务院关于加快经济社会发展绿色转型的意见》等,均大力鼓励并支持扩大原生砂石资源替代规模、推进冶金固废综合利用及开发新型低碳胶凝材料等。鉴于此,本项目聚焦于炼钢源头的钢渣改性与减量工作,开展一系列相关技术研发,旨在降低钢渣中的 MgO和RO相含量,提高钢渣活性,并减少钢渣产生量。

目前,钢渣作为水稳料应用于铺设道路基层或底基层,是钢渣大宗资源化利用的重要途径之一。然而,当钢渣用于路面沥青混凝土时,由于钢渣中f-CaO含量较高,在发生水化反应后,会导致体积膨胀,进而引发混凝土开裂,这一问题极大限制了钢渣在路面沥青混凝土中的普遍应用。因此,如何高效且稳定地消解钢渣中的f-CaO,并研发出适配的骨料加工与制备工艺,以实现钢渣的大宗化利用,成为本项目的重要研究内容之一。

此外,钢渣若仅作为混凝土矿物掺合料,其自身胶凝性难以完全发挥,因此,与矿渣、脱硫石膏等工业固废协同开发固废基胶凝材料,是钢渣高值化利用的关键方向。在此过程中,如何充分发挥铁水脱硫渣富钙高碱的特性,挖掘精炼渣高铝酸钙物相的作用,并开发出多固废协同的胶凝材料技术和制备工艺,实现钢渣高值化利用,亦是本项目的重要研究内容。

欧洲、日本和美国等国家对钢渣的处置和利用方式与我国类似,主要用于烧结配料、道路建设的路基料、土木工程回填、水泥铁质校正原料等。但与我国不同的是,这些国家钢产量相对较低,钢渣堆存问题不突出,因而缺乏钢渣用于固废基胶凝材料方面的高值化研究。然而,我国钢渣不仅累计堆存量巨大,新增量也不容小觑,因此,迫切需要开发钢渣源头减量技术、大宗资源化及高值化利用技术。

基于上述背景,首钢集团联合北京科技大学、北科蕴宏公司组建了“产学研用”一体化团队,围绕钢渣源头改性、减量及全量资源化利用技术和产品开发开展深入研究,并建设产线以推动成果转化。历时十多年的不懈努力,成功攻克上述难题,并探索出了一条将钢渣用于固废基胶凝材料的新路径,实现了钢渣这一难利用固废的全量资源化利用。

二、解决问题的思路与技术方案

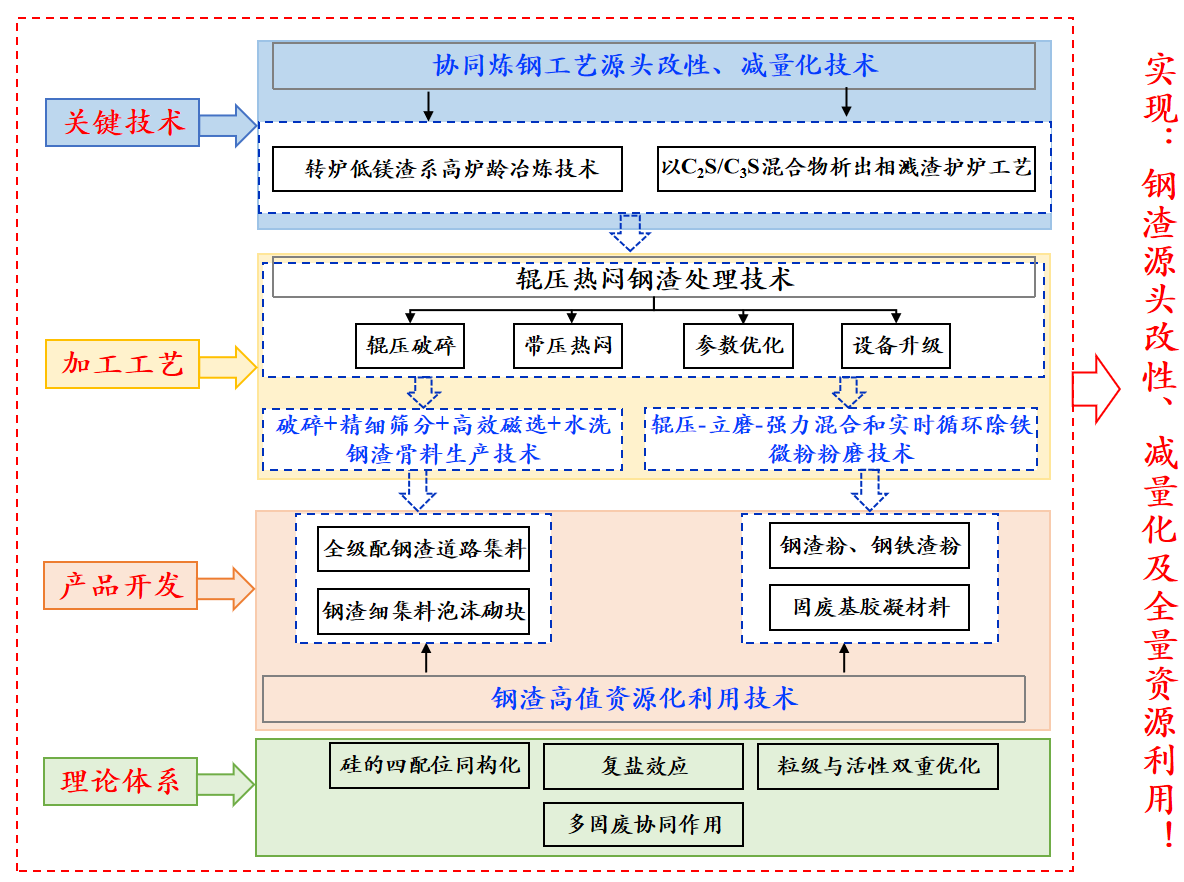

本项目总体思路如下图所示,以钢渣的全量资源化利用为出发点,通过开发转炉低镁渣系高炉龄冶炼技术,实现了钢渣的源头改性和减量;通过辊压热闷工艺的优化升级,实现了稳定可靠的f-CaO消解;通过开发“辊压热闷+破碎+精细筛分+高效磁选+水洗”的钢渣骨料加工工艺,形成全级配钢渣道路集料、钢渣细集料泡沫混凝土砌块产品;通过开发多类型钢渣固废基胶凝材料性能调控技术、辊压-立磨-强力混合和实时循环除铁粉磨工艺,形成钢渣粉、钢铁渣粉以及固废基胶凝材料等高附加值产品,最终实现钢渣全量资源化利用。

项目总体思路

三、主要创新性成果

1.开发了转炉低镁渣系高炉龄冶炼技术,实现了冶炼流程钢渣的源头改性和减量,解决了钢渣安定性差、易磨性差、活性低的难题,钢渣中MgO平均含量降至4%以下,钢渣产出量小于80kg/吨钢。

2.开发了“辊压热闷+破碎+精细筛分+高效磁选+水洗”的钢渣骨料生产工艺技术,解决了传统钢渣加工流程中,粒度大、f-CaO消解难、设备维修成本高、粉尘污染严重等问题。发明了0-40mm粒径,100%钢渣全级配生产道路混合料技术和钢渣细骨料(0-1mm)生产免蒸压、免蒸养的泡沫混凝土技术,实现了钢渣骨料加工技术与高效利用的整合与应用。

3.开发了多类型钢渣固废基胶凝材料性能调控技术,结合复盐效应为水化驱动力和硅的四配位同构化效应理论,以铁水脱硫渣、转炉钢渣、精炼渣等冶金渣为原料,开发了多类型钢渣-矿渣-脱硫石膏体系固废基胶凝材料,达到同等42.5水泥的性能要求,实现钢渣高值化利用,并完成碳排放方法学核算,实现较水泥熟料CO2减排90%。

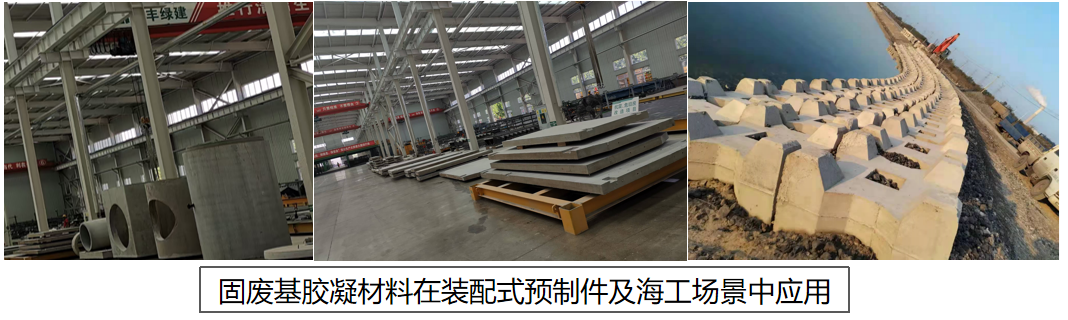

4.开发了辊压-立磨-强力混合和实时循环除铁的微粉粉磨工艺装备技术,实现了粒级与活性双重优化,提高了微米级金属铁颗粒回收率,降低了粉磨能耗,制备出超细钢渣粉、钢铁渣粉和固废基胶凝材料等多种高附加值产品,已在矿山充填、道路建设、装配式建筑、地坪铺设、市政管廊工程和海工防波堤等领域广泛应用。

四、应用情况与效果

该项目获得授权专利35件(其中国际专利3件),编制标准15项(其中国家标准2项),取得软件著作权4项。项目技术成果已在北京、河北、山西等多地跨企业、跨行业推广应用,社会经济效益显著。

开发的转炉低镁渣系高炉龄冶炼技术在首钢长钢、首钢京唐得到广泛应用,取得良好的经济效益和社会效益。转炉终渣平均TFe≤14%,平均MgO≤4%,满足水泥行业对原材料MgO<6%标准限制,RO相≤10%,钢渣产出量小于80kg/吨钢,实现了钢渣源头改性及减量,为钢渣在建材行业大规模使用奠定基础。

开发的“辊压热闷+破碎+精细筛分+高效磁选+水洗”的钢渣骨料生产工艺技术经济效果显著,在首钢京唐公司自主设计建设一条年产100万吨钢渣集料生产线,可提供五种集料产品,满足道路集料标准要求,可全部替代天然石料作为道路集料使用,并在阜石路二期、门头沟沙担路及京唐公司内部广泛应用。

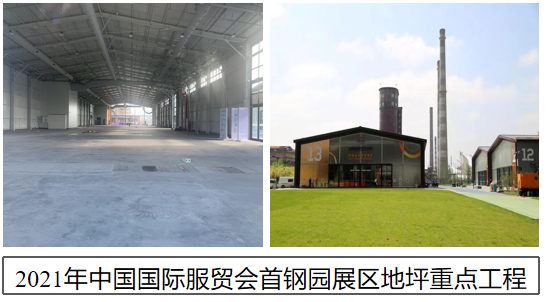

同时,开发出钢渣粉、钢铁渣粉、固废基胶凝材料等高附加值产品,并针对固废基胶凝材料生产与应用无标准可依的问题,制定相关国家标准、地方标准等15项标准,其中产品标准7项,应用技术标准8项,形成完备的标准体系,保证了胶凝材料在建筑、交通、充填、装配式及海工等多场景的应用。固废基胶凝材料技术入选《2021年北京市创新型绿色技术推荐目录》和《2024年度建材行业“三品”典型案例》。目前开发出的C15-C60不同等级固废基混凝土在北京、河北、山西等多地累计浇筑量达50万m2,推广应用于2021年中国国际服务贸易交易会首钢园展区地坪重点工程、雄安新区、石太高速公路等项目。

本项目对钢渣源头改性、减量及全量利用技术的创新思路,为大宗固废钢渣产生及后续利用难题的解决提供了理论和技术支撑,同时推动了钢铁与建材、交通等多领域的协同应用,对促进跨行业绿色低碳循环经济发展具有重要意义。

信息来源:首钢集团有限公司技术研究院

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于公布“2025年科普短视频大赛”评选结果的通知

[01-05]

-

2026第五届中国自动及智能在线无损检测技术论坛预通知(征文通知)

[01-05]

-

第二十五届全国冶金物理化学学术会议第一轮通知

[01-05]

-

关于召开“2026年(第四届)全国冶金流程工程学学术会议”的第一轮通知

[12-30]

-

关于《热轧钢带产品质量性能稳定性评价方法》团体标准征集参与单位的通知

[12-03]