科技新进展:20万m³超大容积橡胶膜煤气柜技术开发与应用

一、研究的背景与问题

在可持续发展的时代背景下,低碳经济已成为钢铁行业实现绿色转型的关键路径。高效回收利用煤气、减少煤气放散,是降低碳排放的核心环节。以转炉炼钢为例,转炉煤气的回收具有间歇性,而下游用户及煤气发电设备对煤气供应的稳定性和连续性要求极高。因此,煤气柜作为平衡供需的关键装备,一旦容量不足,将直接导致煤气放散,造成能源浪费与环境污染。因此,配备足够容积的煤气柜,是保障煤气高效回收、降低碳排放的必要举措。

近年来,剩余煤气发电已成为钢铁企业实现能源综合利用、提升经济效益的重要手段。随着峰谷电价政策的深入实施,企业纷纷借助煤气柜进行调峰操作,在谷电价时段加大煤气储存量,储备能量;在峰电价时段,释放煤气用于发电,以实现效益最大化。这种运营模式,对煤气柜的容积提出了更高的要求。

与此同时,钢铁行业正加速向产能集中化、装备大型化方向迈进。100吨以下的小型转炉逐渐被淘汰,200吨以上的大型转炉成为主流。为进一步提高能源利用效率、减少煤气排放,行业鼓励转炉煤气应收尽收,吨钢煤气回收量已从2010年前后的100Nm³/吨钢,提升至目前的140Nm³/吨钢。这一显著变化,使得煤气柜的容积需求呈现大幅度增长。

由于转炉煤气回收具有瞬间流量大、含尘含水量高、充放操作频繁等特点,传统的稀油密封煤气柜难以满足这些特殊要求。因此,橡胶膜煤气柜凭借其独特的优势,成为转炉煤气储配的首选。然而,在本项目应用前该类型煤气柜的最大容积仅为15万m³,难以满足大中型钢铁企业日益增长的煤气回收与峰谷发电需求。

面对高柜容需求,钢铁企业主要采用两种解决方案:一是建设两座或多座气柜并联布置。但这种方案气柜间需保持较大的安全距离,占地面积大,管路系统复杂,控制难度大,投资成本高;为确保安全,调节切换阀组动作所需的安保容量大,煤气柜容积利用率低。二是分别对应不同的炼钢单元建设多座气柜。这种方案虽然在一定程度上满足了生产需求,但同样存在管路复杂、造价高昂、容积利用率低等问题,且由于分散管理,大幅增加人员和管理成本。

为解决上述难题,中冶京诚组建了“大型橡胶膜煤气柜技术”研发团队,经过不懈努力,成功将单座煤气柜的极限容积从15万m³提升至20万m³。这一创新成果,有效替代了部分多柜并联或分组方案,为钢铁企业提供了一种占地面积小、投资成本低、运行管理便捷的高柜容解决方案,有力推动了钢铁行业的绿色低碳发展。

二、解决问题的思路与技术方案

1、需要解决的关键问题

超大容积20万m3橡胶膜煤气柜的开发,并不是简单的对15万m3技术进行结构扩容,需要重点攻克以下四项关键问题:

第一,超大容积柜体结构体系构建。15万m3橡胶膜气柜直径达到68.8m,占地超过1万m2,容积再提升5万m3,直径和占地会进一步扩大,结构安装难度及风险会进一步提升,耗钢量也将大幅增加。如何在降低耗钢量及保证结构安全的同时,精确匹配两段活塞行程,提升高径比,从而实现柜容的增长,成为本项目开发要解决的首要难题。

第二,超大容积活塞系统稳定性控制。活塞和橡胶膜尺寸的大幅增加,会引起适配性的大幅降低,容易发生皮膜褶皱,往复高速运行时也更容易出现倾斜、漂移、扭转等参数超标,影响运行安全,造成煤气放散。

第三,大型橡胶膜的尺寸和寿命控制。密封橡胶膜作为煤气柜密封和运行最核心的构件,对气柜的稳定安全运行至关重要。随着橡胶膜尺寸大幅增加,极限应力增加,伸长率和伸长不均匀性加大,往复高速运行易导致接缝处开裂,影响运行安全及使用寿命。

第四,大型化后气柜活塞运行稳定性和安全性降低,安全运行指标易超标,预警联动不及时,易导致恶化累积,甚至发生事故。

2、研究技术路线

项目从超大容积柜体结构体系设计、超大型活塞结构开发、大尺寸长寿命橡胶膜研制、安全核心指标监控预警这几方面寻求技术突破,通过关键创新性技术的开发及应用,最终得到具有超高径比长行程超大容积的柜体结构体系、稳定高速的活塞运行系统、长寿命的密封橡胶膜、及高安全等级监测预警联动系统的20万m3橡胶膜煤气柜,其运行后的各项指标均优于行业标准。

三、主要创新性成果

1、开发出长行程大高径比20万m3超大容积结构体系

针对超大容积气柜占地大,结构安装困难且风险高,耗钢量大等问题,基于CAE仿真分析及力学计算,掌握了高径比系数与低耗钢量和结构稳定性之间的对应规律,创建了长行程大高径比20万m3超大容积气柜结构体系,突破了全球煤气柜领域单座容积极限,运行行程提升33%,高径比提升29%,单位容积耗钢量下降了11%,单柜回收能力提升约3亿Nm3/a。

2、开发出超大型轻质高稳定性活塞系统

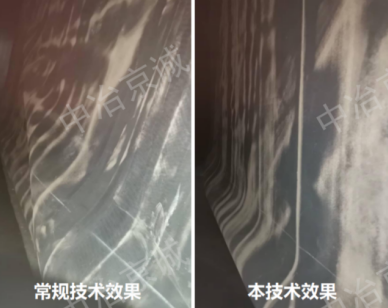

针对大型气柜对应多转炉生产,动作频繁,升降速度快,大型化后活塞密封配合度降低,橡胶膜易形成褶皱,活塞运行稳定性下降的固有难题,创新开发出具有轻质变截面结构,均布式活塞配重,活塞密封复测匹配技术和误差消除关键技术的超大型轻质高稳定性活塞系统,使活塞支架及T挡板支架重量显著下降;一二段重心与浮心的重合度大幅提升;活塞最高运行速度从4m/min提高至6m/min以上,密封橡胶膜平整无褶皱。气柜活塞倾斜、漂移、扭转等主要运行参数控制远远优于国标要求标准值,大幅降低了因安全指标超标联锁造成煤气临时放散的概率。

图1 活塞密封复测调整技术

图2 适配调整及均差技术装配效果

3、研制出高均匀性高强度长寿命橡胶膜

针对橡胶膜纵向高度大幅增加引起的纵向强度不足,纵向伸长量大且不均匀,接缝易开裂等难题,创新提出密封橡胶膜骨架加强及接缝加强的设计方法,研制出具有“米”字型高强度涂覆胶帘线骨架强化技术及高强度接缝融合技术的高均匀性高强度长寿命橡胶膜,膜的纵向强度提高约3.5倍,伸长率降低了1.1%。高速往复运行下使用寿命相较原工艺提高25%,缩短了橡胶类固废的产生周期。

4、开发出全周期高安全等级监测预警联动系统

针对气柜大型化后,高位运行时,其倾斜、漂移、扭转等指标容易超出安全允许标准,发现不及时造成持续积累恶化且不可逆,造成重大安全隐患的问题。本项目开发出全周期高安全等级监测预警联动系统,包括多类型互补点位分布技术、自动吹扫清洁测距仪反射板、卷筒传动减速装置器,以及设立独立冗余安全系统等一系列措施,提高数据监测的准确性、连续性和可靠性,实现对安全参数、运行数据的全周期实时监控,超标预警,快速联锁响应,有效降低了因运行指标超标、恶化等引起的事故发生概率和风险。

四、应用情况与效果

项目创造了转炉煤气柜最大容积纪录,已在广西钢铁集团有限公司成功应用,配套240吨以上级别大型转炉,解决了转炉煤气柜柜容不足,间断拒收放散等问题,自投产以来运行稳定,各项运行指标均远高于国际标准,年回收转炉煤气达11.75亿Nm3,在经济效益和环境效益方面取得了显著成效。

图3 项目建设图

项目具有储气容量大、运行速度快、吞吐能力强等突出优势,适用于中大型钢铁企业推广应用,能更好的配合炼钢生产过程,增加煤气回收、减少煤气放散和碳排放。以当前生产节奏为基准,每年可回收转炉煤气约12亿Nm3,与应用前的最大容积15万m3储气技术相比,可多回收转炉煤气2~3亿Nm3/a,折合标煤3.7~5.6万tce/a。另外,多出的5万m3容积如用作峰谷发电,每年还可产生约1000万元的额外效益;在建设投资方面,与同容积多柜方案对比,初期投资可节省1200~1500万元,总占地节约4500m2,能耗及运行管理成本每年可节省50~100万元。该技术大幅突破了同类气柜极限容积的技术瓶颈,在行业引领方面具有重要意义,为中大型钢铁企业提供更高效环保的煤气储气解决方案、推动煤气储配行业装备大型化发展,顺应钢铁企业产能集中化的发展趋势,以及全球煤气储气技术的安全发展贡献了重要力量。

信息来源:中冶京诚工程技术有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]