科技新进展:超高强马氏体钢低内应力控制技术研究及应用

一、研究的背景与问题

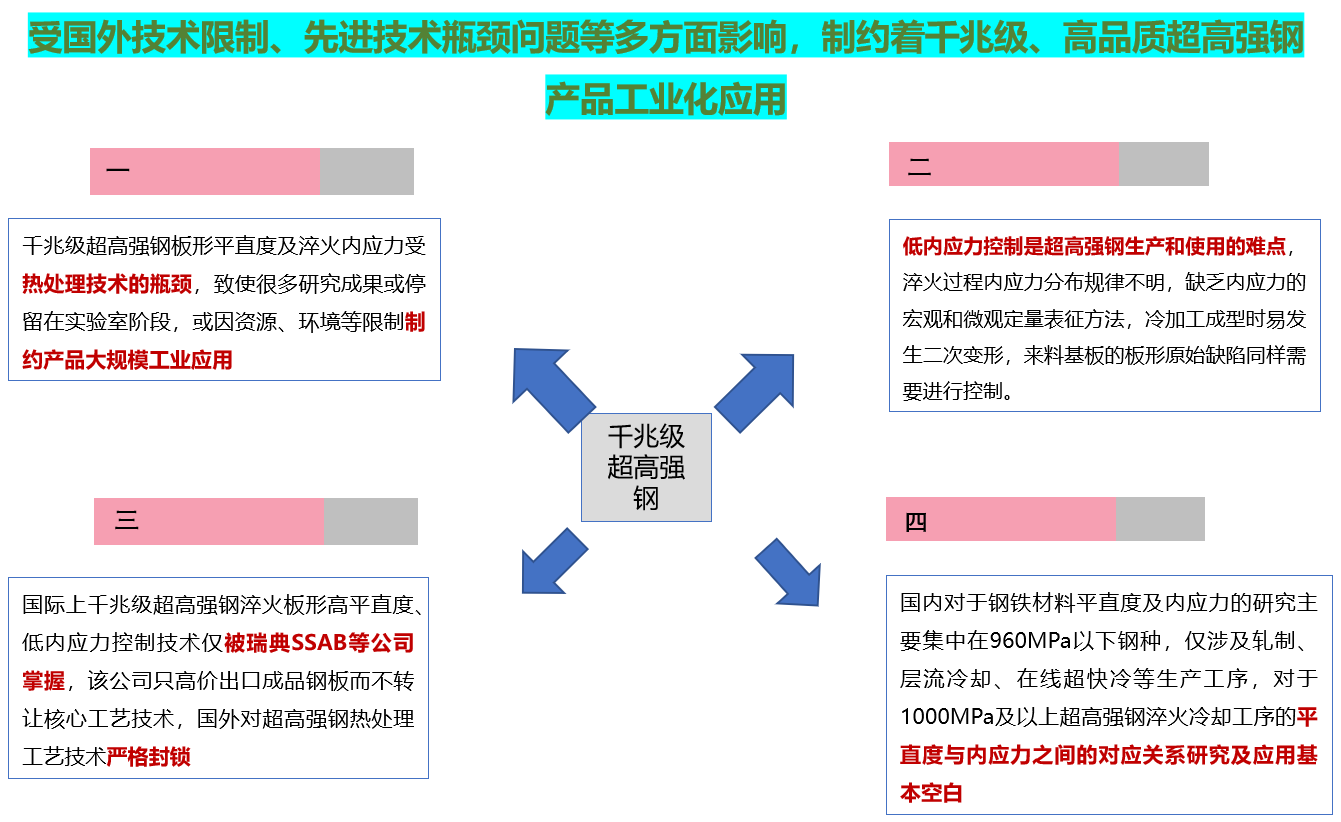

习近平总书记指出“将打造现代产业发展体系、发展新质生产力作为产业政策的重中之重”。“高品质超高强钢” 是以颠覆性技术和前沿技术催生新产业、新模式、新动能,发展新质生产力的重要基础,是新能源、航空航天、军工、核电、高端装备制造、医疗等战略性关键核心材料需求,为产业链供应链安全及现代化发展提供了关键支撑。然而,高品质超高强钢尤其是超高强马氏体钢生产及成型过程的内应力演变规律及控制技术研究基本处于空白,严重制约我国重大战略需求,也成为冶金行业+制造业亟待突破的难题。

二、解决问题的思路与技术方案

三、主要创新性成果

1、超高强马氏体钢淬火内应力演变规律及控制技术

建立超高强马氏体钢淬火过程多场多尺度耦合模型,揭示温度-相变-应力/应变多场耦合复杂条件下内应力演变规律,提出1000~2000MPa超高强马氏体钢低内应力控制路径,内应力幅值降低94%以上。

(1)基于移动冷源的超高强马氏体钢淬火过程温度-相变-内应力多场耦合模型

温度场传热计算、相变动力学和弹塑性力学,及采用ABAQUS有限元建立动态冷却过程温度-相变-应力多场耦合模型,实现超高强马氏体钢淬火过程温度场、相变组织场和应力场复杂耦合关系的精确量化。动态冷却模型体现不同冷却阶段热变形和相变膨胀变形交替,揭示边界条件和外部载荷的渐进式变化、温度和相变耦合内应力演变规律。

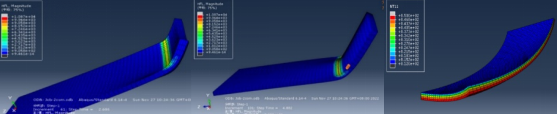

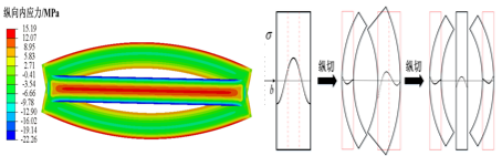

(2)超高强马氏体钢淬火过程的内应力演变规律研究

(a)(b)整体冷却/初期,(c)横弯变形;

(a)(b)热膨胀系数定值/变值,(c)(d)较小/较大定值

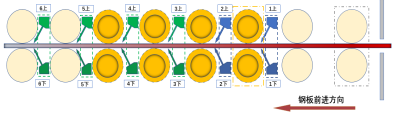

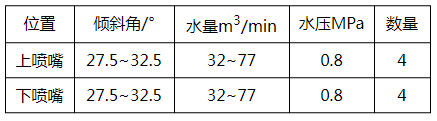

基于多场耦合模型研究不同工艺参数条件下超高强马氏体钢淬火内应力的演变规律与变形机理;研究不同水比作用下钢板温度场的变化规律,并对比钢板上下表面的相变膨胀;同时研究缝隙式喷嘴与高密喷嘴在不同水比下对钢板淬火内应力的影响;揭示淬火后钢板发生横弯变形主要由不均匀的相变膨胀导致,缝隙式喷嘴的水比控制对于淬火内应力最为关键。

(3)1000~2000MPa马氏体钢淬火过程相变研究

(a)12mm; (b)20mm ;

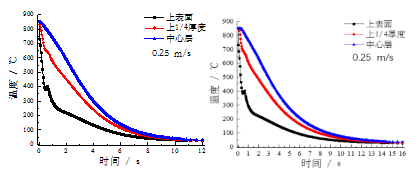

不同厚度淬火超高强钢温降曲线;

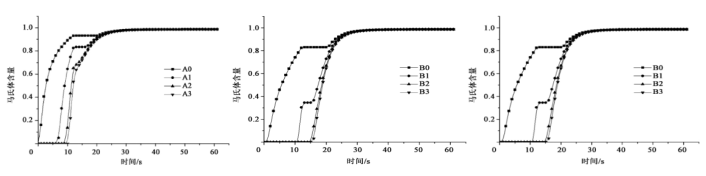

(a)操作侧;(b)中心;(c)驱动侧

沿宽度马氏体含量随时间变化曲线

(4)超高强马氏体钢淬火过程的内应力控制技术

效果:千兆级超高强钢淬火内应力进行调控后平直度0.1~2.9mm/m、0.1~3mm/2m,与GB/T 709规定的H类单轧钢板的不平度10~14mm/2m、6~7mm/m的要求相比,宏观板形平直度提升37%~155%;TS-1500MPa横弯量-0.3~0.3mm,TS-1800MPa横弯量-0.75~0.75mm,与瑞典SSAB公司-2mm~2mm、国内同行业-4~4mm相比,达到国际领先水平。

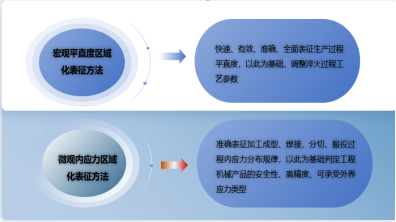

2、超高强马氏体钢淬火平直度区域化宏观表征和内应力微观表征方法。

从宏观和微观角度量化了千兆级超高强钢淬火后内应力状态,快速、全面获取生产过程中平直度的演变路径,用于淬火过程工艺参数的实时调控。

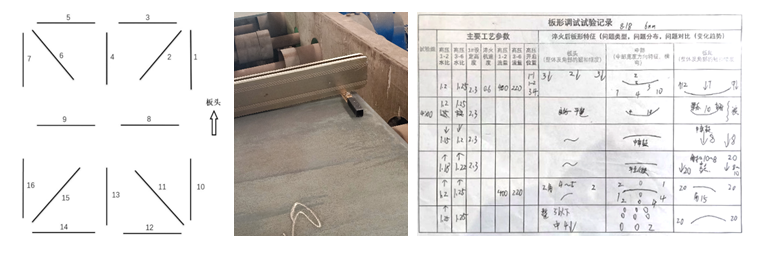

(1)超高强马氏体钢淬火平直度区域化宏观表征方法

表征超高强钢淬火冷却后整体和局部的平直度情况,对板形缺陷进行分析判定,包括整体纵向特征判定、整体横向特征判定、边角特征计算判定,用于发掘过程参数和板形缺陷的对应规律以及优化冷却工艺参数

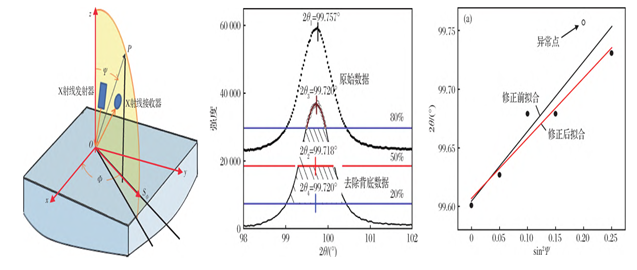

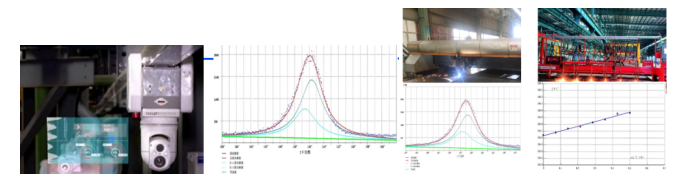

(2)基于XRD的超高强马氏体钢淬火内应力微观表征方法

基于弹性力学原理计算任一角度上的内应力与正应力、切应力的函数关系,通过正应力-角度曲线、切应力-角度曲线、应力莫尔圆对该点处的平面应力状态进行完整表述;对不同寻峰方式的应力检测结果进行对比,对测量结果的可靠性进行判断,发现过滤异常点的极大值法可较好地体现每个角度内应力特征,并反映出内应力随检测角度的变化规律,更加完整地表征了测量点处的平面内应力状态。

限定区域内宏观平直度表征方法能够快速、准确、有效、全面表征生产过程平直度分布规律,以此为基础调控淬火工艺参数;微观内应力表征方法能够准确表征加工成型、焊接、分切、服役过程内应力分布规律,以此为基础判定工程机械产品的安全性、高精度、以及可承受外界应力类型,提升千兆级的适用性与实用性。

3、超高强马氏体钢分切成型过程的内应力重分布规律研究

建立超高强马氏体钢分切成型过程的内应力重分布模型,揭示了内应力重分布规律,有利于根据侧弯形式和大小反向优化淬火工艺参数。复杂分切成型内应力≤45MPa,侧弯量≤0.601mm。

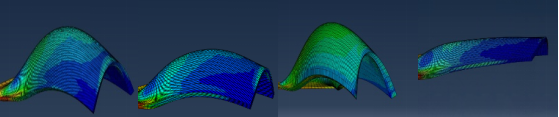

(1)基于生死单元法的超高强马氏体钢分切成型模型

超高强钢常用的加工成型方式为分切,大幅面、高质量分切成型是保证千兆级高端产品顺利应用的关键。内应力分布不均是下游分切成型工序发生纵切侧弯缺陷的最主要影响因素。

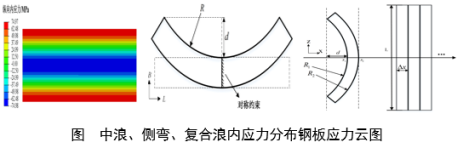

(2)分切成型过程的内应力重分布规律研究

边中复合浪钢板四等分纵切过程的内应力重分布:四个分条的侧弯量均为0.601mm,内应力幅值从175MPa减小到4~36MPa。

开发出1000~2000MPa超高强马氏体钢成型过程中内应力分布规律研究及控制技术,满足高端工程机械设备千兆级钢板高品质、高精度、大幅面、高效化分切成型。

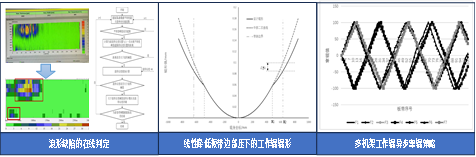

4、超高强马氏体钢淬火基板的平直度控制技术

研发了复杂浪形和断面缺陷的智能识别技术,设计了相应的多功能分段变参数工作辊辊形及其窜辊策略,解决了淬火基板横向不同区域的差异化板形控制需求,实现了超高强马氏体钢淬火基板的多目标协同控制。1000~2000MPa超高强马氏体钢横/纵向平直度≤3mm/2m。

(1)实现淬火基板轧制板形良好的组合控制策略

淬火基板:浪形缺陷在线判定,根据阈值判断浪形发生区域,对特征整体评估后确定浪形缺陷类型,利用弯窜辊和辊形技术消除浪形。

轧制断面控制:研发线性降低板带边降的工作辊辊形,还研发了消除局部高点的多机架工作辊异步窜辊方法。

(2)实现淬火基板层流冷却后板形良好的组合控制策略

研究初始温差、初始应力、冷却路径、冷却强度等对层流冷却后板带内应力的影响,开发微中浪轧制功能,不仅设置合理的平直度目标,而且在卷取建张后继续增加末机架弯辊力,在全长范围内对冷却后容易发生的双边浪缺陷进行补偿。

通过在工作辊特定区域设计特殊辊形并保证各区域的主要辊形特征相对独立,实现对1000~2000MPa超高强马氏体钢基板平直度多目标协同控制,减少千兆级超高强钢淬火基板外形尺寸及内应力对成品钢板的影响。

四、应用情况与效果

成功开发超高强马氏体钢低内应力集成控制技术,填补国内外技术及高端产品空白。1000~2000MPa超高强马氏体钢横/纵向平直度0.5~3mm/2m,横弯量-0.75~0.75mm,1000~1500MPa内应力≤50MPa,1500~2000MPa内应力≤90MPa;分切成型内应力幅值由175MPa减小到0~36MPa,侧弯量0~0.601mm,各项指标达到国际领先水平。核心控制技术及采用该技术生产的高品质超高强钢产品,服务于“白鹤滩水电、平路运河、沪蓉高铁”等项目建设,在“5G巡检机器人、冬奥会、军工设备、医疗器械”等新质生产力领域实现了从0到占比超35%的突破。近三年市场开拓量超过30万吨,新增利润2.71亿元。

信息来源:河钢集团邯钢公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于“第四届能源材料国际会议”的征文通知

[07-02]

-

关于召开第十三届全国能源与热工学术年会的通知

[07-01]

-

第十五届中国钢铁年会第二轮(征文)通知

[06-30]

-

关于召开2025年全国熔盐化学与技术学术会议的第一轮通知

[06-25]

-

关于申报2025年度“中国金属学会冶金医学奖”的通知

[06-19]