科技新进展:高炉—转炉铁水温度极效控制新技术研发及应用

一、研究的背景与问题

国家发改委、工信部、科技部等近年来先后联合发布了《关于进一步降低物流成本实施意见的通知》和《关于促进钢铁工业高质量发展的指导意见》等文件,指出要结合钢铁工业调整升级规划,以智能制造为重点,构建新型现代化钢铁企业,实现钢铁产业智能化、绿色化的可持续发展。目前包括鞍钢在内的传统老钢铁企业炼铁炼钢区段流程存在(1)包括鞍钢在内的传统大型钢铁企业铁水运输“一罐到底”的比例并不理想,铁水运输时间达65分钟以上,铁水罐从钢厂回到高炉的时间更是长达120分钟以上,运输过程铁水热量损失非常大;(2)铁水罐车是运输铁水的专用车辆,传统的高炉炉下铁水罐对位采用内燃机车牵引来完成的(铁水罐车自身没有驱动装置),运输距离短,使用频率高,铁水罐装铁水等待过程时间长,占用内燃机车资源造成浪费。研发铁水罐无人驾驶对位牵引车代替内燃机车完成炉下铁水罐作业提升运行效率是从业工作者一直尝试追求的目标;(3)运输环节仍有110多台传统敞口铁水罐运输铁水占运输量的60%以上,铁水罐敞口运输必然会造成铁水温度损失,期间空罐罐衬和重罐热损失尤其严重,铁水温降速率达1.0℃/min以上,铁水散热快污染大,包括鞍钢在内全国有相当大数量的钢铁企业铁钢界面处于三级能效以下的水平。实施铁水罐全程加盖保温运输一直是各钢铁企业尝试的目标。

二、解决问题的思路与技术方案

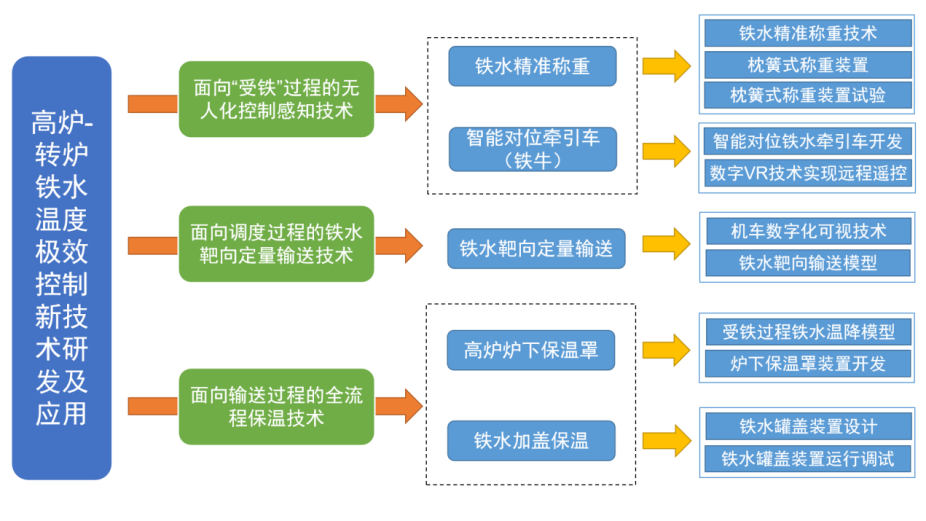

解决问题总体思路如图1。

图1 解决问题思路

以高炉-转炉铁水温度极效控制为目标,针对鞍钢高炉和转炉数量多、布局分散、规格复杂、交叉运输导致铁水温降大的难题投资立项,自主创新研发了罐车铁水称重技术以及智能对位铁水牵引车技术,确保单罐铁水量精准达标并精准对位,提升铁水运输效率;在此基础上根据转炉需求属性和生产节奏科学确定高炉铁水盛装重量、输送目标和运输路径研发铁水靶向精准输送技术,减少铁水输送时间和热量损失;研发实施了在线高炉铁水炉下保温技术和铁水加盖保温技术及装备,使铁水在高炉出铁后第一时间全程得到保温。以上技术在铁钢界面全部流程实施,极致提高铁水入转炉的温度。

三、主要创新性成果

1、面向受铁过程的无人化控制感知技术

首次自主开发出移动式铁水精准称重设备替代工作不稳定、误差大的传统地秤,见图2,可实时计量受铁及兑铁的铁水重量,保证单罐铁水合理确定盛装重量、输送目标和运输路径,按照转炉属性需求和生产节奏不受干扰精准称重。铁水可以“一包到底”兑入转炉才能快节奏推进炼钢的高效生产。

图2 称重装置运行试验

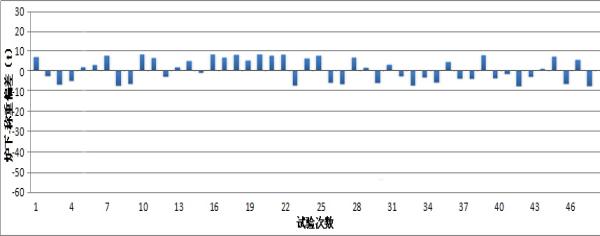

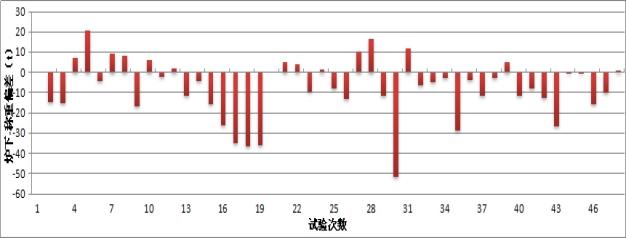

罐车铁水称重装置与原高炉炉下轨道衡称重结果分析见图3、图4,单罐铁水称重最大误差不大于±2.5吨目标要求,平均称重偏差为1.65吨,远好于平均偏差12.31吨、单罐铁水称重误差多达几十吨的高炉下轨道衡称重偏差。

图3 枕簧式铁水称重装置称重偏差 图4 原高炉炉下轨道衡称重偏差

2、自主开发出高炉无人驾驶智能对位铁水牵引车代替传统内燃机车,杜绝了炉下传统人工操作人机接触环节,自主识别铁水罐并高效智能精准定位,并避免机车无功空耗,实现了高炉出铁对位作业的突破。

目前国内的高炉炉下铁水罐对位大多采用内燃机车牵引来完成的,铁水罐车自身没有驱动装置,存在人工操作效率低、准确度差、对位不及时的难题,铁水罐在高炉炉下运输距离短,使用频率高,装铁水过程时间长,机车需要长时间在高炉炉下等待,资源占用大造成浪费。

研发的铁水牵引车能够在运行中定位准确、远程遥控高炉铁水罐对位牵引车代替内燃机车在高炉下对位作业,使用远程遥控操作,除具备传统内燃机车所有功能外可以实现无人遥控操作和智能识别,提高铁水运行效率,能源成本低、作业效率高,降低人机接触次数,如图5、图6。

图5 铁水牵引车体

图6 供电架线

智能对位牵引车能源成本低,运行效率高,单趟铁水传搁时缩短1.5分钟,减少了铁水运输温降;每座高炉各减少2台内燃机车,减少岗位作业人员16名。在韶钢,本钢,柳钢中金,武钢,攀钢钢钒,攀钢西昌钢钒的高炉等成功应用,各项性能指标完全满足铁水罐牵引对位的要求。

3、铁水定向定量输送技术

鞍钢铁钢界面循环效率并不理想,高炉与转炉生产特性之间存在较大差异,不同转炉生产节奏各不相同,对铁水兑入量的要求也有区别,铁水运输去向并没有完全按照转炉的特性化需求进行科学配置。铁水罐称重技术的解决实现了铁水罐装铁量的准确性和可调节,为实施铁水定量精准输送提供条件。

针对转炉数量、生产能力、设备布局、路径交叉等复杂外部条件约束下的铁水资源合理分配、运输路径动态规划等技术难题,将“源源不断向钢厂提供铁水”转变为“根据需求精准出铁与运输”的输送模式,基于精确的单罐铁水量和转炉生产节奏建立动态匹配模型,从高炉出铁开始确定铁水配送目标和单重,实施定向、定量、及时靶向精准输送,完成供需平衡、过程协同、任务优化的异步调度,动态路径规划,实现高炉-转炉铁水输送精准对应,减少铁水运输中间环节折罐和传搁时间,实现运输过程最短,铁水温降最小的目标。

根据各转炉和高炉的生产节奏、装运时间等因素科学合理确定高炉转炉的对应关系,使得每个转炉有对应的高炉供应铁水,据此确立铁水流向、铁水重量、出铁口铁水罐配比等相互关系,提前对铁水去向进行预分配,提高铁水运行效率。

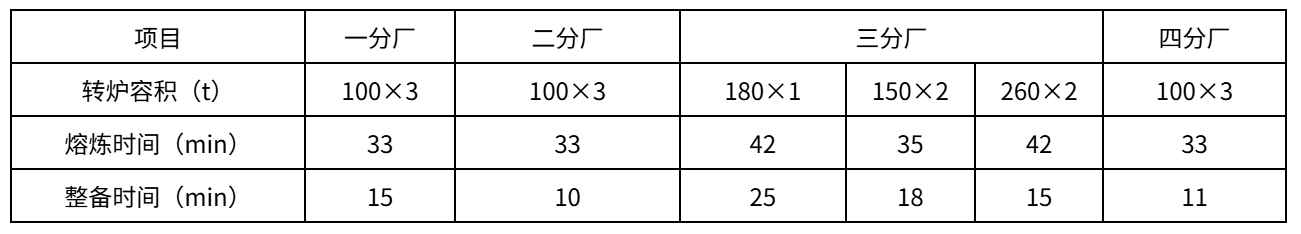

炼钢厂的熔炼时间、整备时间见表1。

表1 钢厂的熔炼时间、整备时间

为最大限度地追求铁水热量损失最低目标,对整个系统建立动态的匹配模型,即通过高炉出铁温度、出铁量、重罐运行时间、空罐运行时间、运行温降、转炉兑铁量、兑铁温度等因素作为边界条件,确定高炉—转炉每次铁水运输的行进路线,实现运输过程最短,铁水温降最小的目标。

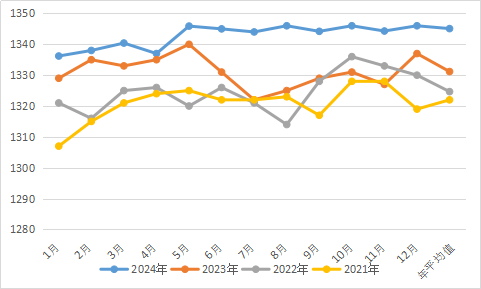

实施铁水定量定向精准输送模式改善了铁钢界面循环效率,敞口罐铁水罐和鱼雷罐周转率达到3.35次/天和3.31次/天,铁水兑铁温度目标见图7。

图7 铁水兑铁温度比较

实施铁水靶向定量精准输送,铁水“一罐到底”技术得以实现,减少了铁水运输传搁时间,五条产线铁水平均运输传搁时间实现44.3min,缩短19.3%,铁水罐运营投入数量减少13.3%。铁水运输传搁温降136.1℃。

4、面向输送过程的全流程保温技术

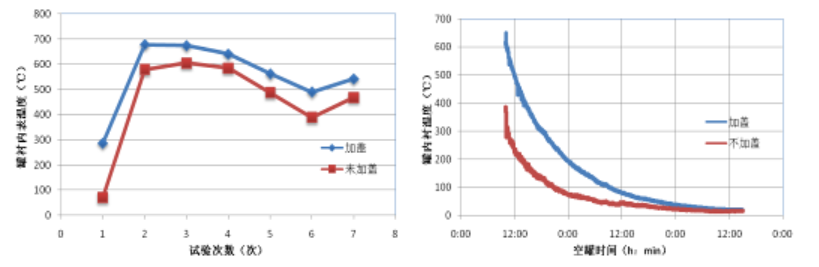

研究揭示了红热状态空铁水罐热量损失规律,提出对空罐保温技术思想,自主开发出对开式罐盖装置和保温技术,具有“全开吊装”、“半开受铁”、“全闭保温”功能,创新性采用含锆耐火纤维罐盖结构,解决了铁水敞口运输难题,提高铁水温度,实现了高炉-转炉铁水温度损失的极致控制。

敞口铁水罐热量损失:一为铁水表面的散热损失,约占35%;二为铁水罐内衬的蓄热损失,占45%以上;三为铁水罐外壳表面的综合散热损失,占比低于20%。其中铁水表面散热损失和罐衬蓄热损失占主要部分达80%以上,这两块热损失是以对流和热辐射的方式通过敞开的罐口散失的,控制这部分的热损失可大幅度减少铁水温降,对重罐和敞口的空罐实施加盖保温可同时减少铁水表面散热和铁水罐蓄热量损失。由于运输期间空置铁水罐的高温内衬暴露在空气中,其面积远大于铁水表面积,铁水罐内衬耐火材料蓄热损失大于铁水表面的散热损失,因此对空罐加盖要大于对重罐加盖的保温效果,也就是重点对空罐加盖的核心技术思想。

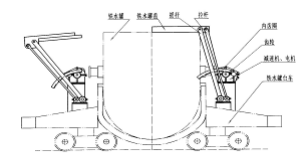

铁水罐罐盖装置结构见图8。整个装置由罐盖、摆杆、拉杆、内齿圈等组成,将罐盖设计成对开式的目的是罐盖各自都具有开启和关闭功能,实现 “全开吊装”、“半开受铁”、“全闭合保温”功能,极致减少铁水热量散失。

图8 铁水罐罐盖装置结构示意图

罐盖耐火材料摒弃传统打结浇注的方式,采用轻质耐火材料——高铝耐火纤维毡以穿钉方式固定在罐盖钢结构上,减少了罐盖的蓄热以及罐盖整体重量,克服了承受急冷急热的弊病,见图9。

图9 采用含锆耐火纤维毡的罐盖

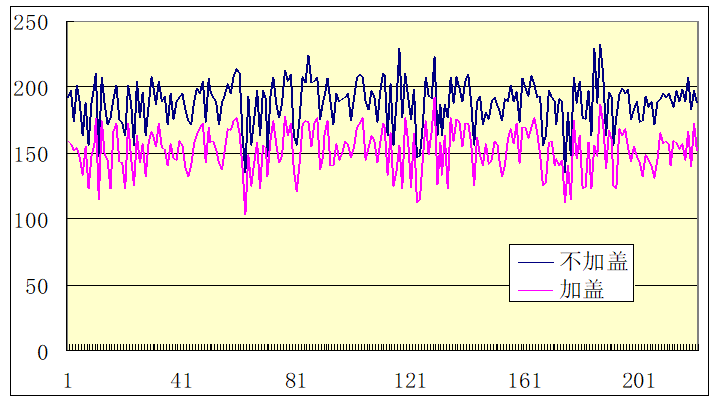

铁水加盖运输温降速度为0.8℃/min,不加盖运输温降速度为1.0℃/min,铁水温度提高30℃,见图10。 铁水罐内残铁量从不加盖的13.5t降低至加盖后的4.6t,降低了65.9%。

图10 铁水加盖保温装置上线运行结果

四、应用情况与效果

生产现场投入铁水罐盖装置35台运行,生产运行情况见图11。

图11 铁水罐盖装置的运行情况

通过对罐衬温度测试,提高铁水罐衬温度66℃,见图12、图13,有效减少铁水罐在下一周期盛铁时铁水的热量损失。

图12 空罐内衬温度对比曲线图13空罐内衬连续测温曲线

运行中不加盖铁水罐的罐口经过一定周期后经常出现结壳和挂渣情况,需要换罐处理,见图14。而罐龄与其接近的实验罐罐口和内壁始终保持光洁状态,见图15,说明加盖运输对铁水保温效果明显,对罐衬寿命也有好处。

图14 铁水罐不加盖罐口结壳挂渣情况图15 铁水罐加盖罐口结壳挂渣情况

智能对位牵引车减少了铁水运输期间烟尘排放的污染,减少能耗消耗和铁水温降实现节能和碳减排,在鞍钢4#、5#、1#、7#高炉;韶钢6#、7#、8#高炉本钢5#炉;柳钢中金高炉、武钢高炉及四炼钢厂、攀钢钢钒高炉及炼钢厂,攀钢西昌钢钒1、2、3炉上成功应用,经济效益显著。该项目具备明显的成本、环保及安全优势,符合国家碳达峰、碳中和的战略政策,是国内冶金行业调车用机车的发展方向且市场适应能力强,并具备丰富的智能对位牵引车生产研发推广销售经验,具备较强的全行业推广的潜力,目前已有近十家钢铁企业前来考察并达成合同意向,提升了企业的市场能力。

鞍钢股份公司长期开展炼铁炼钢区段全过程“定向、定量、高温、高效、及时、安全、清洁”深度节能新技术研究,解决部分行业共性问题,实现节能和碳减排,“高炉—转炉铁水温度极效控制新技术研发及应用”对企业节能减排降低环境污染发挥积极作用,对推进极致能效实施起到了示范作用,为钢铁行业碳达峰碳中和提供技术支持。

信息来源:鞍钢股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]

-

“2025第四届中国自动及智能在线无损检测技术论坛”正式通知

[07-22]

-

关于举办“钢铁工业智能化低碳发展领域专业技术转移转化能力提升高级研修班”的通知

[07-11]

-

关于表彰第十五届中国金属学会冶金青年科技奖获奖者的决定

[07-09]