科技新进展:涟钢高品质薄规格钢板热处理产线关键装备技术创新与实践

一、研究的背景与问题

薄规格热处理钢板是重大装备、重点工程和国防建设的重要原材料,热处理是实现钢板性能提升和保障的重要环节,直接决定着钢板最终的性能。随着装备的大型化和轻量化,使用钢板的强度已从传统的345~700MPa上升至1000~2500MPa,对所制造装备提出了更大的挑战。同时,随着钢板的变薄,其内应力敏感性更高,极宽、极薄规格热处理钢板的低应力更加难以控制。此外,热处理淬火后需低温回火以消除内应力、降低延迟开裂风险和调控组织等,而现有的回火装备均以火焰或辐射管式加热,无法对300℃以下进行精准控制和满足低温回火高精度控制需求,急需进行新的加热方式来实现回火需要。随着装备制造的不断发展,对热处理钢板的表面质量提出的更为严格需求,而常规热处理钢板由于离线淬火和低温回火的原因,表面极易出现锈蚀等缺陷。

项目实施前,我国薄规格超高强度热处理钢板几乎完全被国外公司所垄断,国内钢企依托宽厚板轧机和引进的德国LOI热处理装备,只能生产10mm以上的中厚规格热处理超高强钢板(部分特殊情况下可以生产8mm规格),国内大型装备制造企业不得不从国外以昂贵的价格进口该类钢板,以满足我国大型装备制造的需求。

在上述背景下,完成单位华菱涟源钢铁有限公司产学研合作,经过多年研发攻关,突破了薄规格热处理超高强钢板的高平直度淬火、高精度低温回火和高表面质量检测和处理装备及关键控制技术,研发成功国际首套最薄可处理2mm辊压式淬火装备、最低150℃高精度回火装备和基于5G+AI集成“检测-判定-集控”一体的全流程表面缺陷检测装备和高压水射流喷丸除鳞技术的高性能钢板生态除鳞技术与装备,建成全球最大的薄规格钢板热处理生产基地。开发出系列钢板的低内应力控制技术和高表面质量检测和控制技术,实现在全球最薄(2mm)、最高级别(Rm=2500MPa)的工程机械用结构钢板、耐磨钢板和防弹钢板等产品高平直度、高表面质量生产,满足了下游装备制造的使用需求。

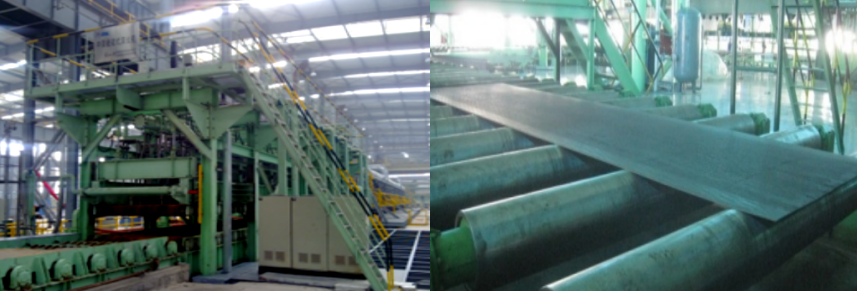

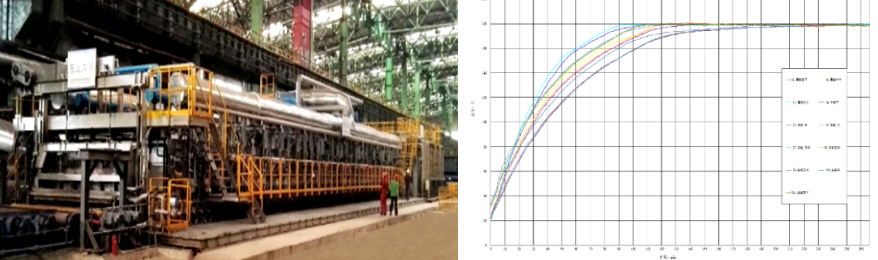

图1 2011年涟钢在国际上建设首条专用薄规格横切热处理生产线及其4mm钢板淬火后板形

图2 涟钢在全球最大薄规格热处理生产中心及其2mm钢板淬火后板形

二、解决问题的思路与技术方案

华菱涟钢与各研发单位一起,建设并形成目前全球薄规格热处理产品最大的生产基地,并相继研发成功世界最高级别超高强度结构钢板Q1400和Q1500和耐磨钢板NM700,开发出自卸车车厢用高止裂性耐磨钢板、耐热耐磨钢板和抗腐蚀磨损耐磨钢板和系列防弹钢板等系列新型产品,实现在薄规格热处理超高强钢板生产线技术、装备和系列产品引领的目标。

图3 涟钢高品质薄规格钢板热处理产线关键装备与技术研发总体思路

三、主要创新性成果

1、首创薄规格超高强度钢板横切热处理的生产线,研制出2.0-8.0mm薄规格钢板受约束式辊压淬火装备和烟气余热回收利用热风循环高精度回火装备,开发出薄规格钢板高平直度板形淬火和低温回火工艺模型,2mm钢板淬火板形不平度≤2mm/m,150℃回火温度控制精度±3℃,突破了单张钢板离线热处理厚度极限。

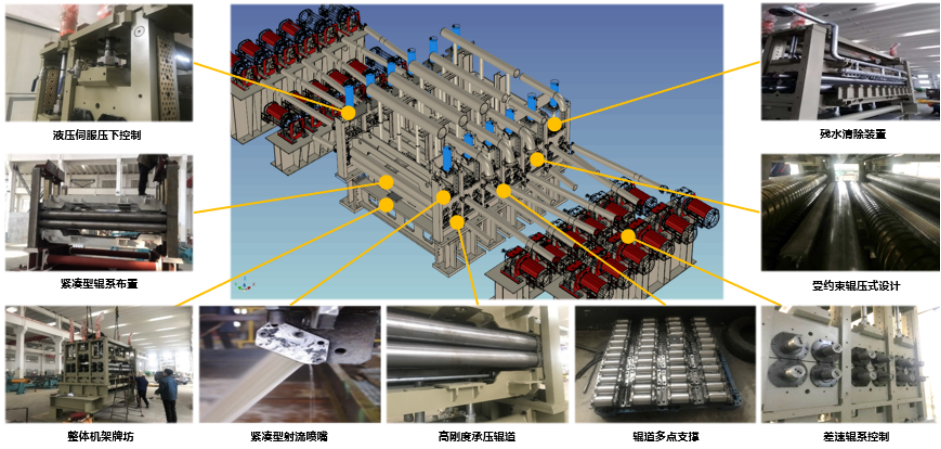

项目通过对高温钢板表面换热、内部导热、组织和应力变化等核心问题的研究,并基于对射流冲击换热机理的新认识,揭示了大宽厚比钢板淬火过程中冷却速度、介质流量对残余应力、淬硬层深度及组织演变的影响规律,突破了强化换热、淬火微观可控、高低压连续冷却等技术难题,构建了高强度薄规格钢板均匀化辊式淬火工艺方法。

开发出高效薄规格专用均匀辊式淬火技术:分析了喷嘴参数和淬火参数对冷速和冷却均匀性的影响规律,定义了临界冷却强度,建立了考虑相变潜热的三维非稳态温度场,得出钢板表面局部换热系数计算公式,构建了辊式淬火机高低压连续淬火技术理论基础。提出了薄规格超高强度热处理钢板连续淬火过程组织均匀化、内应力一体化的调控技术方法,解决了钢板淬火过程组织均匀性控制和残余应力控制等难题。2mm厚钢板板面硬度均匀性小于6%,淬火钢板经回火后即可直接作为机加工原料板,冷加工变形后工件回弹小,满足了机械行业大型结构件、精密零部件制造加工需求。

连续辊式淬火工艺方法的提出,建立了完整的薄规格超高强度热处理受约束式辊式淬火工艺方法体系,解决了高温钢板淬火过程中内部组织均匀性和板形高平直度控制的关键共性技术难题,为新型多功能辊式淬火装备的开发提供了技术指导。

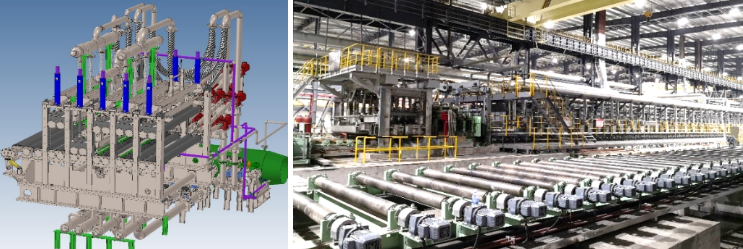

图4 项目团队新研制的受约束式辊压式淬火装备及各部件特点

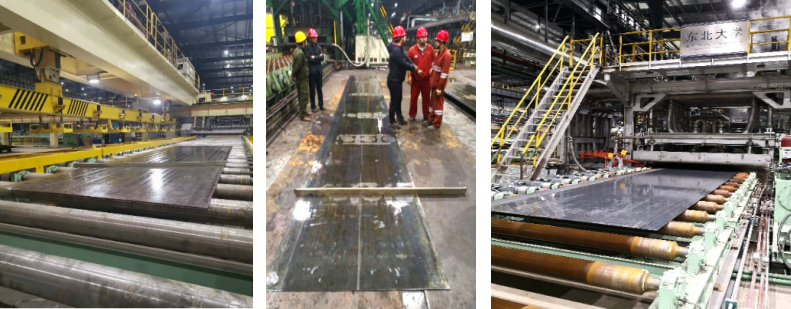

项目研制成功国际首套极薄钢板辊压式淬火装备和2-12mm钢板高平直度淬火技术,2mm钢板整板淬火不平度≤2mm,国际上首次实现批量淬火生产(图6)。提出了极薄高强钢板受约束淬火变形机制和低残余应力淬火方法,发明多机架高刚度伺服控制辊系、阵列射流水刀、板形智能检测与自学习等核心系统,开发成功高转矩大速比传动控制技术、液压多缸同步控制技术、差速拉伸淬火技术、非对称淬火技术、多机架辊缝优化控制技术、头尾板形控制技术等成套极薄钢板辊压式淬火技术,2mm厚钢板整板淬火不平度≤3mm,钢板淬火后无头尾叩/翘、中/边浪等板形缺陷,为高品质超高强钢板的生产奠定装备技术基础。

图5 极薄高强钢板辊压式热处理线

开发成功高转矩大速比传动控制技术、液压多缸同步控制技术、差速拉伸淬火技术、非对称淬火技术、多机架辊缝优化控制技术、头尾板形控制技术等成套极薄钢板辊压式淬火技术,2mm厚钢板整板淬火不平度≤3mm,钢板淬火后无头尾叩/翘、中/边浪等板形缺陷,为高品质工程机械用高强钢板的生产与研发奠定装备技术基础(图6)。

图6 极薄高强钢板高平直度淬火生产

项目研制成功150~750℃超低温、高精度热处理回火炉(图7),回火时温度均匀性±3℃,低温均匀性达到国际领先水平。研究并阐明了多源脉冲射流加热方式下燃烧场-温度场-流场的交互作用机制,明确了非稳态对流-辐射-传导耦合传热控制机理,提出基于旋流阵列有序控制改善炉温均匀性的策略,研发成功基于高强循环热风射流高精度加热和高均匀性传热控制技术。发明了高强循环烟气的脉冲射流加热技术和系统,加热系数降低约40%,钢板升温时间节省约20%~30%。

图7 项目团队新研发的高精度回火炉及150℃回火时的黑匣子测试钢板不同部位温度曲线

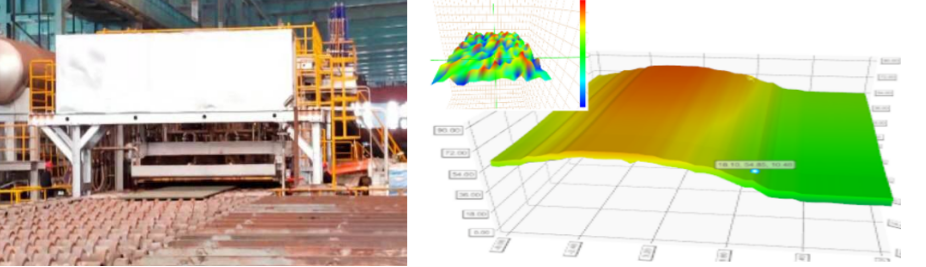

自主开发出大型连续热处理线工艺控制平台,建立电气仪表+控制逻辑+数学模型+生产管理的分级控制体系,构建钢板位置宏观/微观跟踪、实时通讯、计划及物料管理、工艺数据库为一体的分布式控制系统,解决了极薄高强钢板热处理变量多、强耦合、快响应、深度非线性等技术难题。国内首次开发出钢板淬火和回火过程中的板形在线检测-学习系统,具备模型计算/修正、视觉识别、智能判定、在线学习等功能(图8)。生产实践表明,介质流量、压力、辊速等主要参数控制误差小于1%,板形测量精度≤1mm,满足了极薄高强钢板精确复杂的热处理工艺需求,实现智能化、自动化生产。

图8 板形在线检测-学习系统及效果

2、创新热处理钢板表面缺陷检测和控制技术与装备,研发出基于5G+AI集成“检测-判定-集控”一体的全流程表面缺陷检测装备和高压水射流喷丸除鳞技术的高性能钢板生态除鳞技术与装备,钢板缺陷平均检出率>98%,不涂漆条件下的不生锈天数由传统酸洗30天提升至180天,表面锈蚀速率降低6倍,解决了常规热处理钢板表面因氧化铁皮等缺陷造成涂漆困难和易锈蚀的难题。

热处理钢板由于通常需要离线淬火,而淬火过程中需要将钢板加热到奥氏体化以上的温度并保温一定时间而达到充分的奥氏体化,该加热过程不可避免的会造成钢板的表面产生脱碳和氧化,而在后续淬火冷却过程中,会形成一定厚度的氧化铁皮,从而大大的影响钢板后续使用过程中的涂漆等行为,也会加速钢板后续锈蚀氧化,不利于钢板后续运输和储存。同时,随着我国制造业转型升级、环境标准日益严苛。项目开始前,市场无专门针对热处理钢板表面处理检测和控制的装备,急需进行相关技术研发。

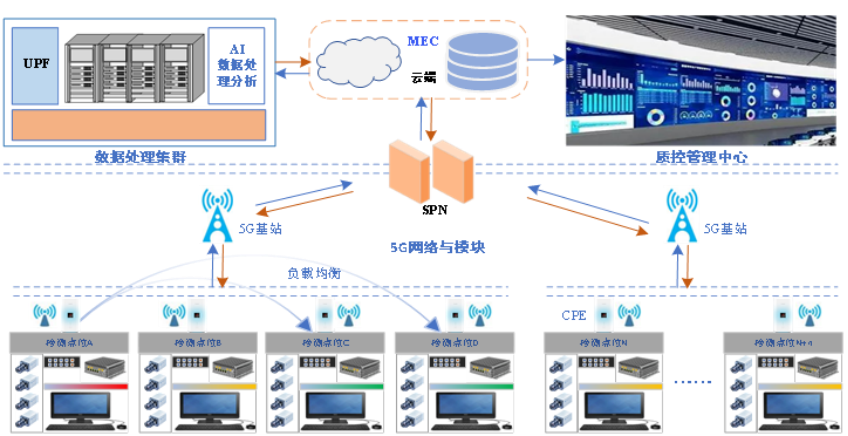

项目行业首创基于5G+AI的多产线集成“检测-判定-集控”一体的全流程表面缺陷检测技术与装备。融合了5G通信技术、高精度视觉检测技术、先进的质量判定算法、高效的数据采集技术、以及云端边一体技术等,实现了对热处理板厂生产的每一块出厂产品表面质量全方位、高效率在线检测与判定。

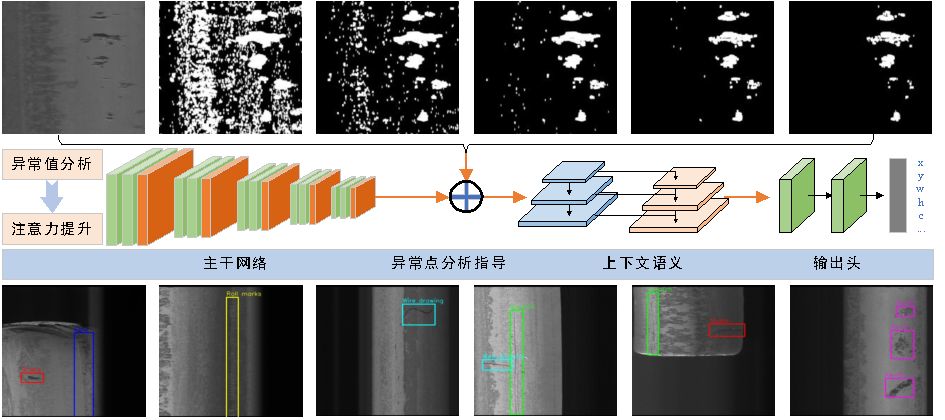

研发出基于深度学习驱动的多元网络融合钢板表面缺陷检测技术,解决单一模型识别过程中的瓶颈问题。构建了基于CycleGAN的跨域缺陷数据生成模型,通过迁移缺陷至不同钢种背景,有效解决了训练样本集不完备的挑战。将传统异常点分析模块融入检测网络,打造出语义指导下的注意力增强模型,使得模型在缺乏特定类别缺陷样本的情况下,也能展现出强大的预见性,从而增强检测的可靠性。设计半监督泛化调优策略,通过多态样本输入与教师网络的协同作用,有效促进学生网络对复杂缺陷特征的深度吸收,强化模型对复杂背景、氧化铁皮、水渍等多种干扰因素的辨别能力,确保检测的稳定和准确。

图9 基于传统异常点分析的注意力提升网络模型技术

基于5G边缘智能的产品质量全链路协同优化技术和5G技术低延时特性,构建了热处理板厂从横切线、矫直线、热处理线、SED线等20多条产线、多点协同的数据处理方法,打破了计算的边界,实现数据的分布式并发协作处理,从而优化网络和计算的承载能力。依赖双平台系统驱动完成数据的多维分析,采用高度模块化的分层架构,加速开发进程并满足多样化的检测需求;以工业互联网为支撑,深度融合部署于各生产环节的表面检测系统,实现了对全工序质量状况的系统性追踪。建立质量预报与成因分析模型,结合专家知识库,构建因果网络,揭示缺陷发生的深层次原因和路径,实现根源的快速定位,及时发现问题并调整工艺参数,预防批量缺陷产生。通过优化技术实现了小样本扩增、多元化模型及半监督学习手段,推动检测指标提升,缺陷的平均检出率超过98%,极大地保障了缺陷的检测精度和可靠性。

图10 基于5G的高效数据传输与负载均衡技术

3、针对钢板表面清理问题,研发了基于高压水射流喷丸除鳞技术的高性能钢板生态除鳞技术与装备。采用“高速微细磨料(0.1-0.2mm钢丸或钢砂)的打击磨削+高压水楔(压力达到50MPa)的强力冲蚀”的物理法,可彻底清除钢板表面氧化鳞皮,并无废水、废气和粉尘产生,对环境无污染。

通过钢板生态除磷装备技术的开发和创新,有效的解决了钢板表面清理所带来的环境污染问题,同时具有良好的表面清理效果,钢板表面无粉尘,清理效果均匀,表面灰度值可控制在100以内,钢板表面可保持≥180天不生锈。项目的实施,首次实现了低合金高强钢板材的表面绿色清理,打破了长期以来困扰钢铁行业板材表面清理的环保困局,有效取代酸洗和抛丸工艺。

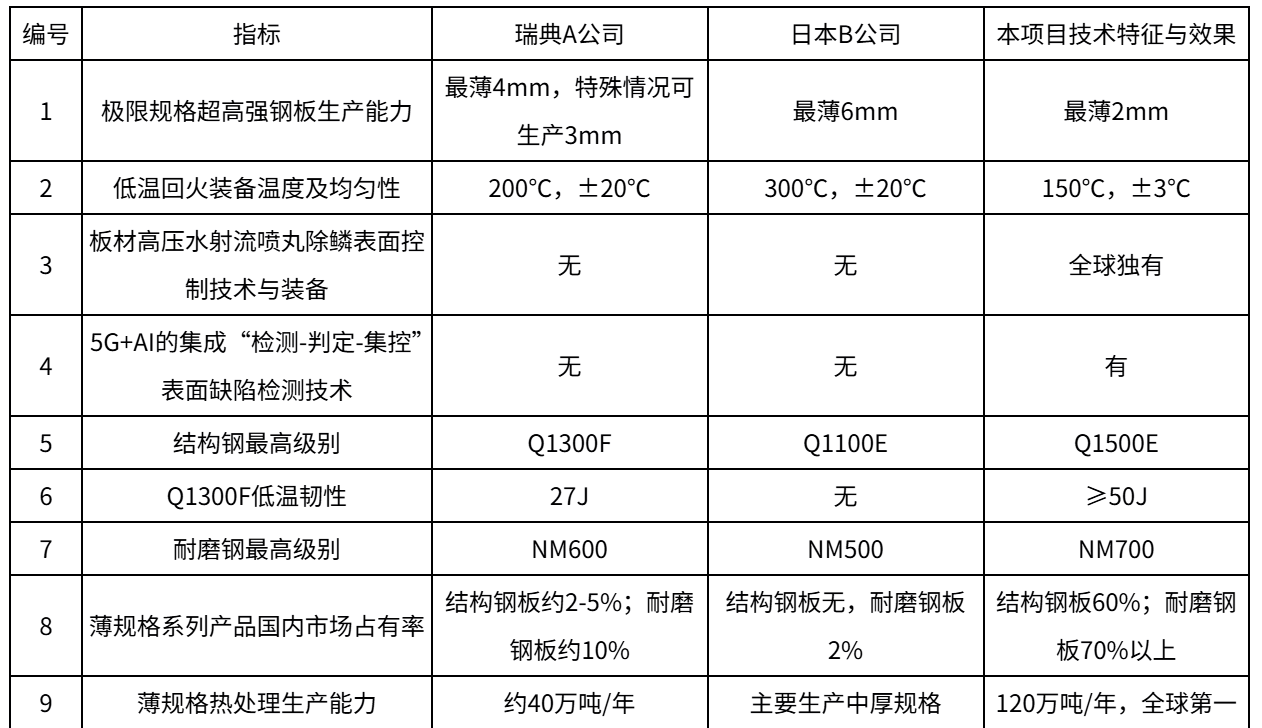

目前,世界上超高强度板关键生产技术及产品市场声誉最好的企业分别是瑞典A公司和日本B公司,选择该两家企业进行核心指标对比,具体如表1所示。

由表1可知,本项目在多个方面超过了同行,尤其在超高强钢板的生产能力、低温回火精度、钢材性能及热处理能力上都具有显著优势。特别是最薄生产能力、低温回火精度、市场占有率以及生产能力等方面,本项目不仅在国内市场占据主导地位,在国际上也具备了强大的竞争力。这些优势为满足高端结构钢和耐磨钢市场的需求提供了强有力的技术保障,并将进一步推动全球钢铁产业的技术进步和市场拓展。

表1 本项目技术与国内外同类技术对比

注:数据来源2023-2024年产品手册

项目研发的系列关键装备生产的高品质薄规格热处理钢板相继应用于Caterpillar、KOMATSU、中联、三一、徐工、中国重汽、中集等企业大型工程机械、矿山机械、冶金机械等关键部件制造,如101米全球最长臂架泵车、4500吨履带起重机SCC98000TM等大国重器;项目产品突破了多个世界之最:热处理钢板规格最薄、级别最高,市场占有率达70%以上,不但满足了我国高端装备制造业对高性能超高强度钢板制造的急需,还实现了欧美等钢铁强国的反向出口,提升了国家自主保障能力和国际影响力,经济和社会效益极其显著。

信息来源:湖南华菱涟源钢铁有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于“2025年全国炼铁设备及设计年会”的征文通知

[09-10]

-

关于召开2025年全国熔盐化学与技术学术会议的第三轮通知

[09-09]

-

关于举办第十五届中国钢铁年会展览会的通知(第三轮)

[08-29]

-

关于召开“2025年全国冶金烧结绿色低碳关键技术研讨会”的通知

[08-26]

-

关于公布“第八届全国大学生冶金科技竞赛全国总决赛”结果的通知

[08-25]