科技新进展:面向特钢热加工过程的高效智能化生产关键技术创新

一、研究的背景与问题

特殊钢是工业化的基础材料,广泛应用于国防、能源、汽车、航空、船舶、铁路等行业的高端、特种装备制造领域。目前我国特钢产量占世界比例大约为15%-20%,特殊钢的产品研发、自主创新及高端自给方面得到了较好的发展。虽然特殊钢在我国各高端领域需求较大,但是目前我国与发达国家仍存在技术差距,导致部分中高端特钢需求不能满足,因此,在各领域和各工序不断创新高品质特殊钢的生产和应用技术是行业重大技术需求,特别是在全球信息化高速发展的大背景下,特钢企业面临的不仅是质量、性能的挑战,而且是成本、质量、性能、环保等多目标群的挑战。

目前,国内在高品质特殊钢的生产流程再造方面取得了一定进展,但在产品洁净度、稳定性、均匀度及全流程智能化等方面仍面临共性难题。特钢热加工具有流程长、工序多、离散程度高等特点,受限于物料跟踪的难点及大量的业务断点,同时多品种、小批量的生产组织模式给特钢生产企业带来的诸多共性难题,长期困扰企业,也尚未见到整体解决方案,特别是在热处理工序往后及锻造类产线问题尤为突出,严重阻碍了特钢产品在热加工环节的质量稳定性与生产成本控制。

本项目通过面向特钢热加工过程的高效智能化生产关键技术创新,系统性解决企业面临的如上痛点难题,包括物料跟踪、炉温控制、生产排程和质量管控等方面的问题。项目的实施显著提高了特钢产品的质量稳定性与生产效率,降低生产成本,并推动特殊钢行业的绿色化、智能化转型,满足国家重大工程和高端装备对高性能材料的需求。同时,通过突破多品种、小批量生产模式下的共性难题,项目成果将为国内特钢企业实现全工序智能化提供重要参考,助力行业迈向高质量发展新阶段。

二、解决问题的思路与技术方案

1、总体思路

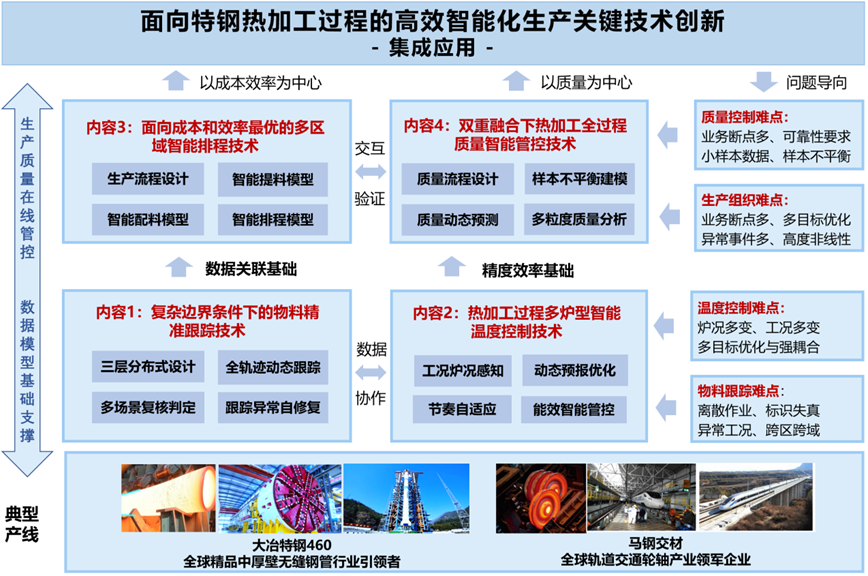

面对特钢热加工生产的共性难题,形成本项目的技术路线图如图1。面向基础支撑,打通物料跟踪的“视频流和逻辑流”,解决复杂边界条件下感知融合、自修复和异常容错难题;面向过程控制,开发高精度温度控制模型,解决了多炉型温度预报、节奏预测、能效评估难题;面向生产执行,建立提料-配料-排程关联机制,解决全工序、多类型高维耦合的排程难题;面向产品管理,强化多品种和多场景的质量预测和分析能力,解决了多约束、多目标、小样本下质量决策难题。

图1 项目技术路线

2、关键技术

(1)特钢热加工过程复杂边界条件下的物料精准跟踪技术

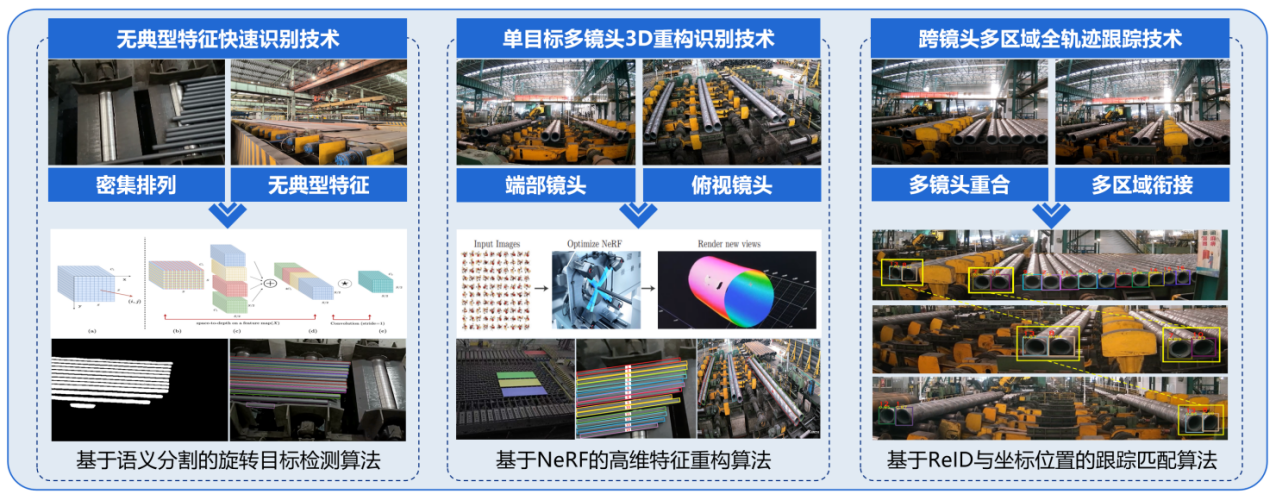

针对特钢工艺路径复杂、物料密集多变、工序感知薄弱、工况异常多发、数据多源异构等难点,传统的逻辑跟踪或者视觉识别已难以满足从计划序列、空间位置到时间尺度的“三位一体”信息匹配要求,为此如何实现复杂边界条件下物料的过程可视跟踪、逻辑交叉验证与业务异常容错是本项目需要解决的第一个技术难题。全视场AI的物料轨迹动态跟踪技术路线见图2.

图2 全视场AI的物料轨迹动态跟踪技术路线及典型效果图

① 基于全视场AI的物料轨迹动态跟踪技术。为了应对特钢复杂场景中的多目标密集、品规多样性、特征不明确等识别挑战,通过引入先进的多目标检测、多目标跟踪以及跨镜头跟踪技术,实现产品从坯料上线到成品入库的全流程实时跟踪。

② 基于复合逻辑判定的多场景分布式跟踪技术。针对特钢产线工艺复杂多样、连续与离散场景并存等问题,结合装备标识、视频AI和逻辑互锁技术构建微跟踪模型,实现双向核验,显著提升智能决策能力和跟踪精度。

③ 面向特钢产线异常事件的系统容错技术。针对锯切工序中的吊出吊入、回转空拨及棒材生产中的卡支、丢支等问题,结合工业环境挑战,提出兼容逻辑、业务、数据三层异常的解决方案,实现逻辑队列修正。

(2)特钢热加工过程多炉型温度控制技术

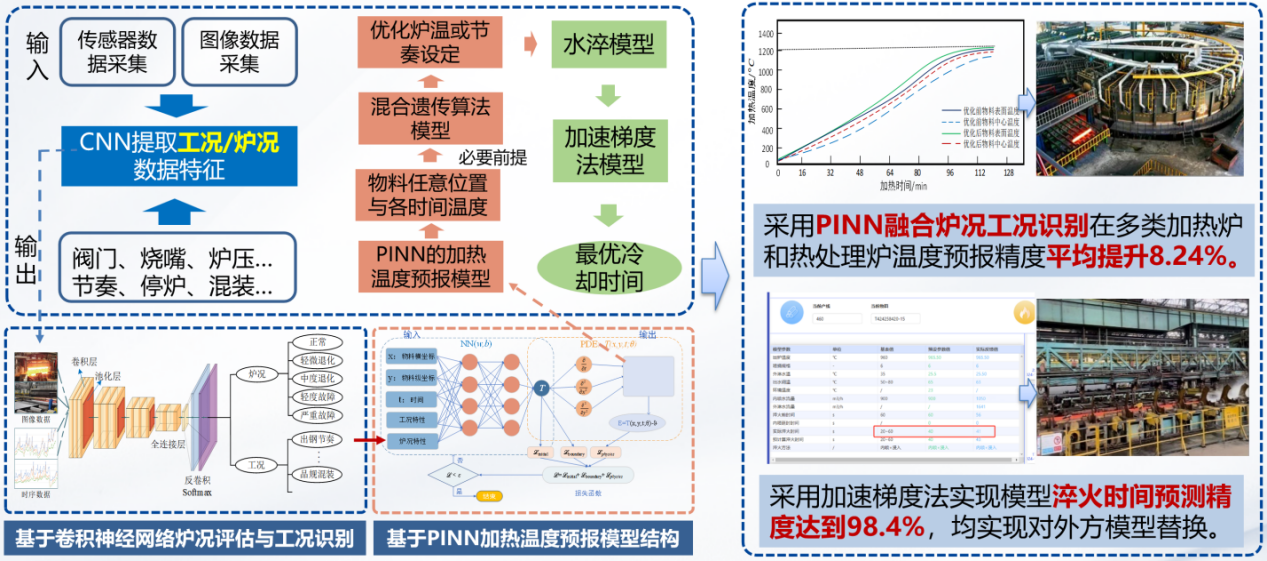

加热、热处理和淬火工序是热加工核心工序,由于系统自身多变量耦合、大惯性大滞后特性及表面高温精准检测手段缺乏等导致难以破解“加热过程黑箱”,现有温度控制更无法适应复杂工况、规格多变的生产模式,高性能高效率低成本难度极大。为此如何实现多品种小批量生产下的多炉型温度精准预测与智能控制是需要解决的第二个技术难题。

图3 融合炉况和工况的温度预报流程及效果图

① 复杂工况下加热和淬火温度的动态预测技术。针对加热和热处理控制依赖人工、难以动态适应炉况和工况的问题,开发了温度动态预报和优化技术,解决了特钢动态适应炉况和生产工况波动中的精准温度预报难题。

② 规格多变下传输节奏的自适应控制技术。针对多品种、小批量、定制化的生产模式下热处理炉的传输节奏难以控制问题,开发规格多变下传输节奏的自适应控制技术,实时调整炉内温度和传输速度,保证物料加热质量。

③ 多变量耦合下加热能效的智能管理技术。针对能效优化中目标函数复杂、约束条件多样及多目标间冲突等难点,开发多变量耦合下加热能效智能管理技术。

(3)面向成本和效率最优的特钢热加工多区域智能排程技术

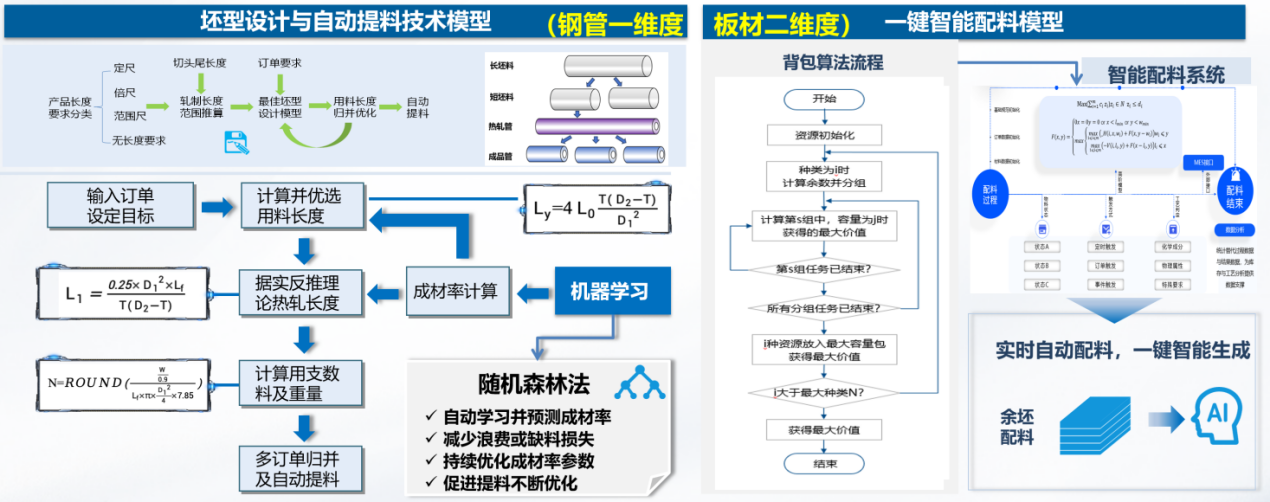

特钢因成分复杂、性能要求高,热加工工艺复杂且工序繁多。特钢制造采用多品种、小批量模式,合同-原料-产品的对应关系复杂,提料和配料优化匹配难度大;在热轧、热处理等工序中存在余料损失、设备切换和生产效率等多目标约束,导致排程难度增加。为此,如何打通计划-库区-流程-异常-完工等多业务信息壁垒建立多区域一体化智能排程模型实现成本和效率最优是本项目需要解决的第三个技术难题。

图4 最佳坯型设计及自动提料模型、智能配料系统流程设计图

①热加工多类坯型设计与自动提料及智能配料技术。为优化资源利用、降低浪费和提升成材率,开发了多类坯型设计与自动提料及智能配料技术,破解特钢一对多、多对多的配料难题,实现一键选配、动态优化和智能决策。

②面向多目标优化的热轧作业计划智能排程技术,基于热轧工艺中的外径、壁厚及工序平衡等原则,构建车辆路径问题模型,优化热轧单元吨位,减少坯料间温度、外径、壁厚及硬度跳跃;采用先进算法获取帕累托最优解集,并结合模糊隶属度选择最佳方案。

③机组协同的热处理多工序作业计划智能排程技术,针对热处理坯料来源多、多产线工艺复杂等难点,提出了热处理多工序计划智能排程技术,解决了多目标、多约束下的复杂热处理排程问题。

(4)双重融合下特钢热加工全过程质量智能管控技术

特钢热加工质量要求极高,而当前全工序质量管控存在管理模式分散、监控预警不足、数据追溯能力弱等问题,同时考虑数据样本不均衡、稀疏、扰动性等特点,致使质量性能预测难、质量问题分析难、风险评估难。为此,如何融合流程特点、数据方法与冶金机理构建适合特钢生产过程数据特性的质量预测-分析-风险评估模型是本项目需要解决的第四个技术难题。

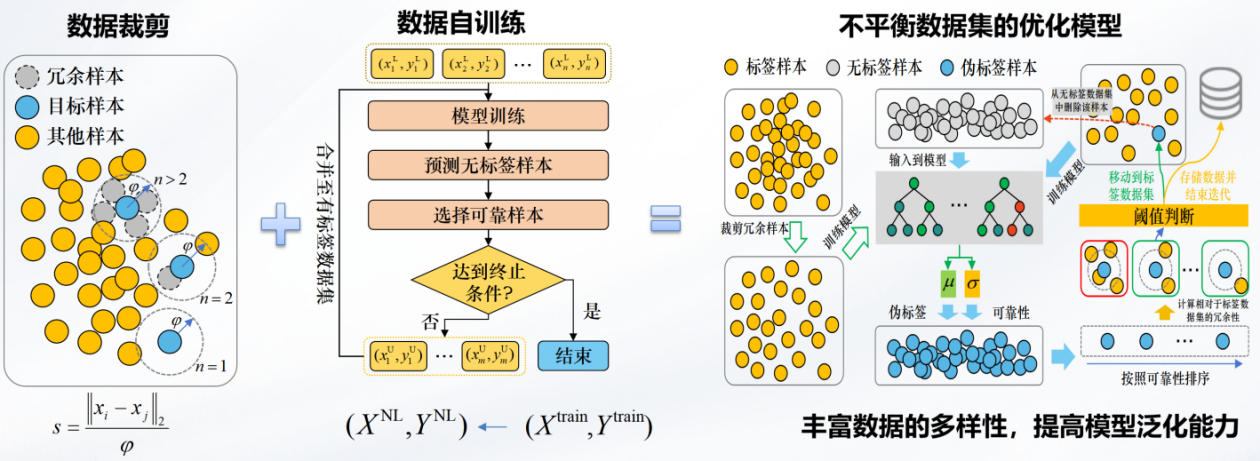

图5 多类不平衡数据集的剪裁与自训练技术路线图

①生产多类不平衡数据集的剪裁与自训练技术。特钢热加工过程生产数据中存在大量与质量无关或弱相关的信息,增加了运算负担并可能导致模型过拟合,为此以样本均衡为目标,提出不平衡数据的裁剪方法和基于半监督学习的不平衡数据自训练扩容技术。

②动态扰动条件下特钢热加工质量预测方法,针对特钢热加工质量预测中的数据不平衡和时变性问题,建立基于即时学习的在线力学性能预测模型和预测结果的不确定评估方法,提升模型预测精度与泛化能力。

③多粒度质量缺陷因子风险评估与异常诊断。建立质量缺陷风险评估与异常诊断离散型、曲线型两类因子模型,并结合知识图谱与贝叶斯推理实现根因分析。

三、主要创新性成果

项目聚焦特钢企业热加工过程数字化转型中遇到的环境复杂与异常频发导致的跟踪难、感知薄弱与工况多变导致的控制难、信息壁垒与多维耦合导致的建模难、工序离散与样本稀疏导致的管控难等问题,以大冶特钢460(无缝管)和马钢交材(车轮)两条具有典型特点特钢热加工产线为典型依托,研究面向特钢热加工过程的高效智能化生产关键技术创新,主要研究内容和创新性如下:

1、基于感知融合和业务容错的热加工物料动态跟踪机制。首创基于感知融合和业务容错的特钢热加工物料动态跟踪机制,集成微跟踪、机器视觉、机器学习等先进技术,解决了复杂环境下多目标检测、逻辑与视觉交叉验证、队列自调整和业务自修复难题,实现了多区域全轨迹物料动态精准跟踪,异常跟丢降低34.1%,实现全线跟踪准确率99.98% 。

2、数据和知识融合驱动的热加工过程多炉型智能温控方法。研发了数据和知识联合驱动的热加工过程多炉型智能温控方法,采用深度学习算法首次实现炉况和工况的精准动态感知,解决了复杂边界条件下温度预报精度、传输节奏预测、能效智能评估难题,实现了多区多炉型高精度集约化生产,温度预报精度提升8.24%,在炉时间平均优化12.2%,能耗平均下降4%。

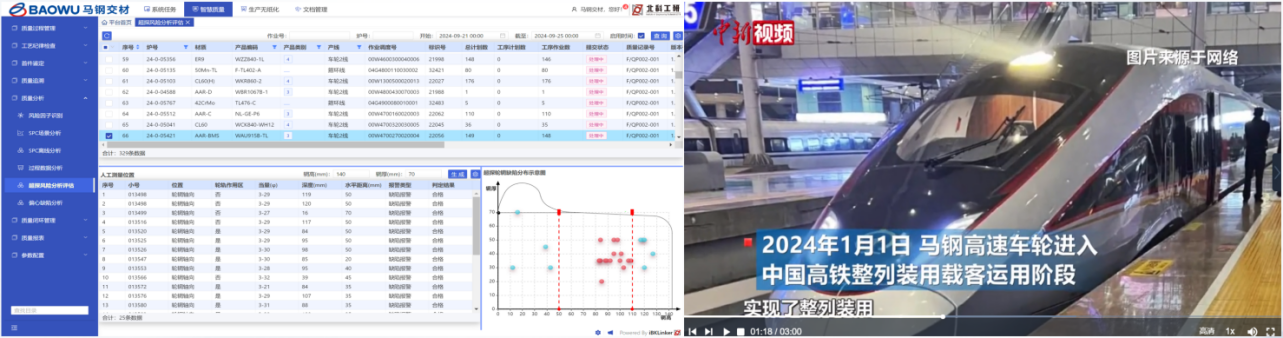

3、多扰动下面向多目标的生产质量一体化在线管控方法。研发了多扰动下面向多目标的生产质量一体化在线管控方法,采用数据裁剪技术、自训练算法、非支配排序遗传算法等技术,解决了多约束、多目标、小样本下生产和质量决策完全靠人的难题,首次实现特钢热加工全工序自动提料、自动配料、一键排程和质量一贯制管理,提升产量5%以上,热处理吨钢能耗平均下降6.2%,性能、探伤等多场景分析准确率92%以上。

四、应用情况与效果

从2018年开始,历经6年,北京科技大学工程技术研究院(北科工研)联合中信泰富特钢大冶特殊钢有限公司、马钢轨交材料科技有限公司、抚顺特殊钢股份有限公司、江阴兴澄特种钢铁有限公司等企业,一起探索特钢热加工过程的数字化转型之路,相关技术也在多个企业的类似流程上得到应用推广,广受企业好评,也取得了很多经验和显著成果。项目应用成功后,国内各特钢企业均表现出了极大的兴趣,想通过数字化推动特钢热加工的技术升级与生产技术变革,也破除热加工工序一直以来不敢转、不会转的困境,仅仅2024年一年,就为6家特钢企业得热加工工序和4家企业的热处理工序制定数字化转型的整体解决方案,调研产线超过20余家,意向推广前景十分显著。此外,一些非特钢生产企业,在生产板材、无缝管材、棒线材过程中面临着同样的问题和技术需求,将特钢生产过程的智能化经验做了同样的技术输出,取得了明显的效果。

图6 大冶460无缝钢管数字化工厂

图7 大冶热处理线数字工厂数字孪生界面

近三年,项目的精准物料跟踪、炉温智能控制、生产计划排程、全过程质量管控等成果获得了人民日报、人民网、央视新闻、央视财经、新华社、中国冶金报等多家国家级主流媒体和省部级媒体宣传报道100余次,为企业带来巨大的经济效益和社会效益。

图9 国家级主流媒体宣传报道

项目申请国家发明专利30项,已获得授权12项,发表科技论文16篇,登记软件著作权23项,主持和参与制定团体标准4项。成果在大冶特钢、马钢交材整体应用,并在抚顺特钢、淮钢特钢等8家单位推广应用,全面助推大冶特钢获批国家级智能制造示范工厂、马钢轨交入选全国制造业单项冠军企业,支撑在中国塔里木“深地一号”珠峰钻井、福清“华龙一号”核电用钢、长征系列航天用管、“高铁跑鞋”复兴号整列装用项目,大力推动中国制造工业软件高端自主可控。经钢铁工业协会组织的成果评价认为:“项目整体技术达到国际领先水平”。

来源:北京科技大学工程技术研究院(北科工研)

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]