科技新进展:260-700MPa级低合金高通量钢的设计开发及产业化应用

一、研究的背景与问题

国家工信部发布的《汽车产品生产者责任延伸试点实施方案》明确加强绿色产品研发和技术创新,要求提升低油耗、低排放及新能源汽车生产比例。与此同时,汽车制造业对钢铁材料的强度、韧性以及加工性能及绿色钢铁属性等的要求不断升高,钢企新钢种的研发和更新换代速度面临着巨大挑战。

汽车用钢不仅承载着提升汽车性能、减轻车重、降低能耗的重要使命,还是推动汽车产业高端化、智能化、绿色化转型的关键力量,对赢得国际竞争优势和推动产业绿色发展意义重大。钢铁材料需要具备高强度确保车辆安全性,良好的韧性和加工性能满足汽车零部件的各种复杂形状和尺寸要求,绿色低碳和低成本的属性促进汽车行业绿色发展。低合金高强钢具有较高的屈强比、良好的成形性和焊接性等优点,以其综合优势在汽车轻量化选材上占有率达20%以上,汽车关键部件制造所采用的低合金高强度钢朝着绿色化和经济适用性方向发展。然而高强度级别的低合金高强钢工业生产过程中,仍存在不同强度级别牌号分别采用不同成分体系设计与组织生产,导致连铸衔接坯改判率高、产品稳定性差及制造成本和能耗高等技术瓶颈,影响了该系列产品在汽车行业的产品认证与批量应用,解决制约低合金高强度钢生产难点及满足下游行业需求势在必行。

二、解决问题的思路与技术方案

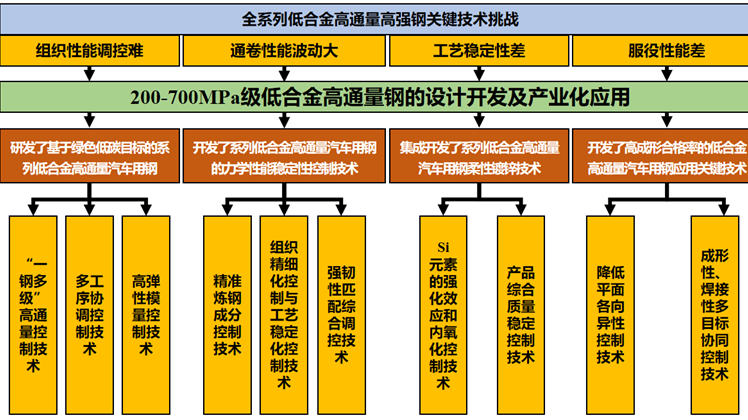

图1 项目的技术方案

为了解决产品通卷性能波动大、镀层附着力差、成形性不足以及厚度为0.50mm超薄规格难以生产、700MPa级别无法稳定生产等难题。项目采用跨学科联合研发体(研究院-高校-钢厂-客户),采用“成分带宽设计+增加废钢比+工艺柔性控制”策略,通过“一钢多级”高通量产品设计开发路径,实现工业化绿色低成本制造、批量化稳定生产及应用。本项目的研究内容包括系列低合金高强钢的质量优化和服役应用两大部分,提出了“一钢多级”高通量控制技术,力学性能稳定性控制技术、多节点温度工艺和带速协调控制的镀锌技术和高成形合格率的应用技术。

三、主要创新性成果

1、研发了基于绿色低碳目标的系列低合金高通量汽车用钢

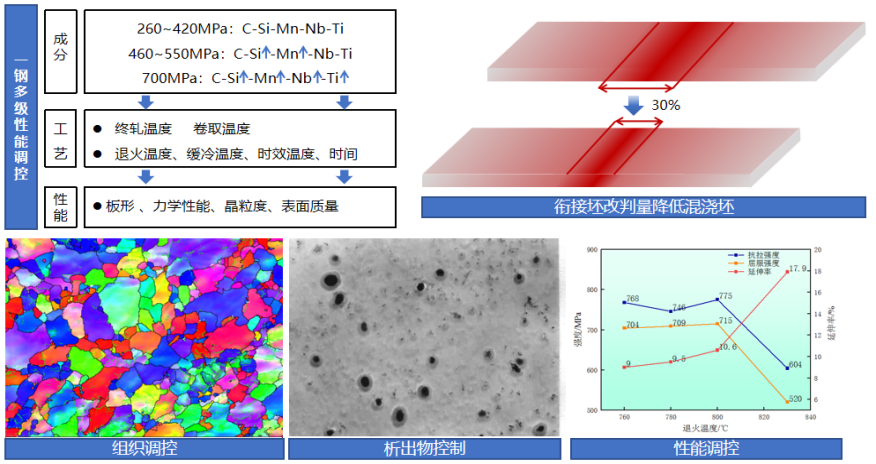

项目在低合金高强钢领域首个提出“一钢多级”高通量的产品开发理念,相比于国内外同类产品不同强度均采用不同化学成分体系,本项目仅3种化学成分体系,优化炼钢工艺、终轧温度、卷取温度、退火时间和温度、缓冷温度和速度、时效温度和时间等批量生产强度级别从260MPa到700MPa的9个级别产品,采用30%以上废钢比的降碳方式钢包炉预热与连铸工艺协调兼顾,显著降低了连铸工序中头、尾坯与混浇坯数量,铸坯利用率达到国际先进水平。500~700MPa级别产品的Nb合金元素加入量≤0.03%,以合金元素Si、Mn的固溶强化效果弥补Nb元素的细晶强化效果,采用高温卷取+不同退火工艺获得不同强度等级的产品,吨钢降低成本60元以上,合金成本控制均达到国际先进水平。0.5mm极薄规格产品采用高温卷取降低酸轧轧制力并保证了板形,使企业可供货厚度规格范围拓展至0.50~3.0mm。

图2 系列低合金高通量高强钢的成分-工艺-性能综合调控

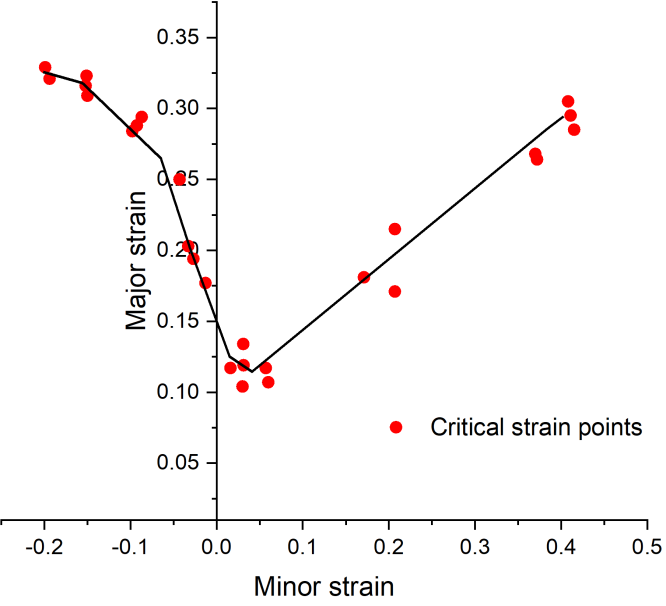

图3 700MPa级产品满足成形指标要求

2、开发了系列低合金高通量汽车用钢的力学性能稳定性控制技术

基于LOMAS自动化炼钢的高品质洁净钢冶炼平台,合金成分碳目标值±0.005%的窄成分控制,热轧卷取温度目标值±10℃、稳定化退火温度目标值±5℃的窄温度波动控制,通过精轧过程中的变形抗力模型保证热轧阶段基体组织的均匀性,利用热轧U型卷取及连续退火阶段不同规格采用不同工艺等控制手段,最终实现了同卷钢头、中、尾强度波动≤15MPa的高质量稳定化生产。

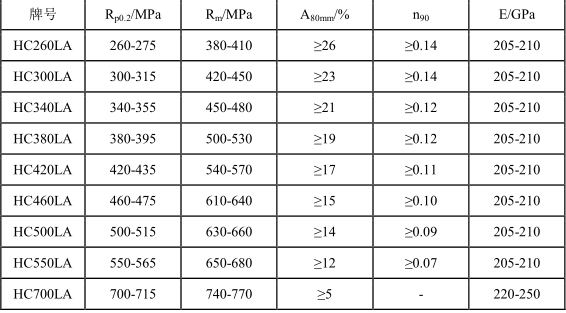

表1 系列低合金高通量高强钢的实物性能控制范围

3、集成开发了系列低合金高通量汽车用钢柔性镀锌技术

合理利用Si元素抑制渗碳体形成,通过退火炉内露点控制钢板内氧化,避免基板表面形成Mn2SiO4对镀锌性能产生不利影响,形成完整的Fe2Al5和δ镀层相结构提升锌层附着力。

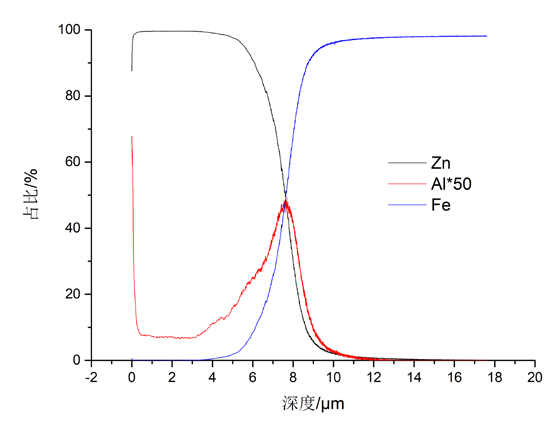

图4 辉光测试镀层元素分布结果

根据不同厚度规格采用不同的钢板出炉温度,同一内部钢种成分体系结合炉内多节点温度与带速协同调控相变及析出过程,降低力学性能波动和残余应力,热镀锌产品表面质量可达FC级,综合质量大幅度提升及产品改判率降低23%。

4、开发了高成形合格率的低合金高通量汽车用钢应用关键技术

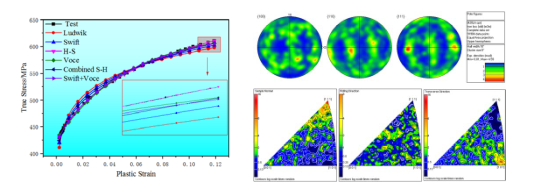

通过建立包含材料平面各向异性特征的产品加工硬化模型,依靠成形工艺的优化实现了地板总成、车身横梁、挡泥板等多个典型零件高成形合格率达到99.9%以上,并在10款以上高端车型上产业化应用。利用高温卷取降低酸轧轧制力,在酸轧阶段60%以上大压下量酸轧,合理分配各道次压下量,经过连续退火和镀锌工艺段,使得材料纵向{111}织构和横向{111}织构强度接近,增强法向有利织构<111>//ND取向即{111},减少不利织构{001},保证了钢板冲压零部件过程中的成形性能。

图5 加工硬化模型和织构分析

本项目授权国家发明专利12件、实用新型4件,形成企业标准4项,发表学术论文17篇,获2023年河北省金属学会冶金科学技术进步奖一等奖、中信铌钢技术进步奖创新奖。2024年8月,河北省金属学会组织科技鉴定,评价咨询专家认为该成果是一项重大成果,总体技术达到国际先进水平。

四、应用情况与效果

项目高通量设计的低合金高强度钢形成了独有的从研发、生产到应用的全套技术,进一步提升了产品质量和降低了制造成本,项目全套核心技术在专业化汽板全流程产线实施,包括转炉炼钢、连铸、七机架热连轧、酸轧产线、连续退火产线、热镀锌产线,近三年使用该技术研发生产的汽车用系列低合金高强钢新增销售额37.7亿元。

相比于国内外同类产品技术,本项目成果实现连铸衔接坯改判率降低30%以上、成品合格率提高3%以上,“一钢多级”调控成本及能耗低,出厂价格较国外同类产品降低50%。相比进口国外产品,供货周期具有明显优势,能够有效缓解资金压力。产品广泛应用到合资品牌、自主品牌车企的车型制造中,部分产品出口到欧洲,实现了产业链引领。

图6 座椅滑轨零部件(厚度由2.0mm减薄到1.5mm)

项目所涉及的钢种通过数据库与用户共享,配合用户冲压工艺优化与模具调试分析及点焊工艺技术支撑,应变分析给予用户以协助支持。在汽车设计中提供选材支持,满足用户合理设计需求。通过产品质量的提高与稳定和用户的前期介入与服务,市场占有率不断提高,推动了汽车轻量化和绿色化转型发展,为钢铁企业和汽车行业创造了显著的经济效益和社会效益。

信息来源:河北河钢材料技术研究院有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]