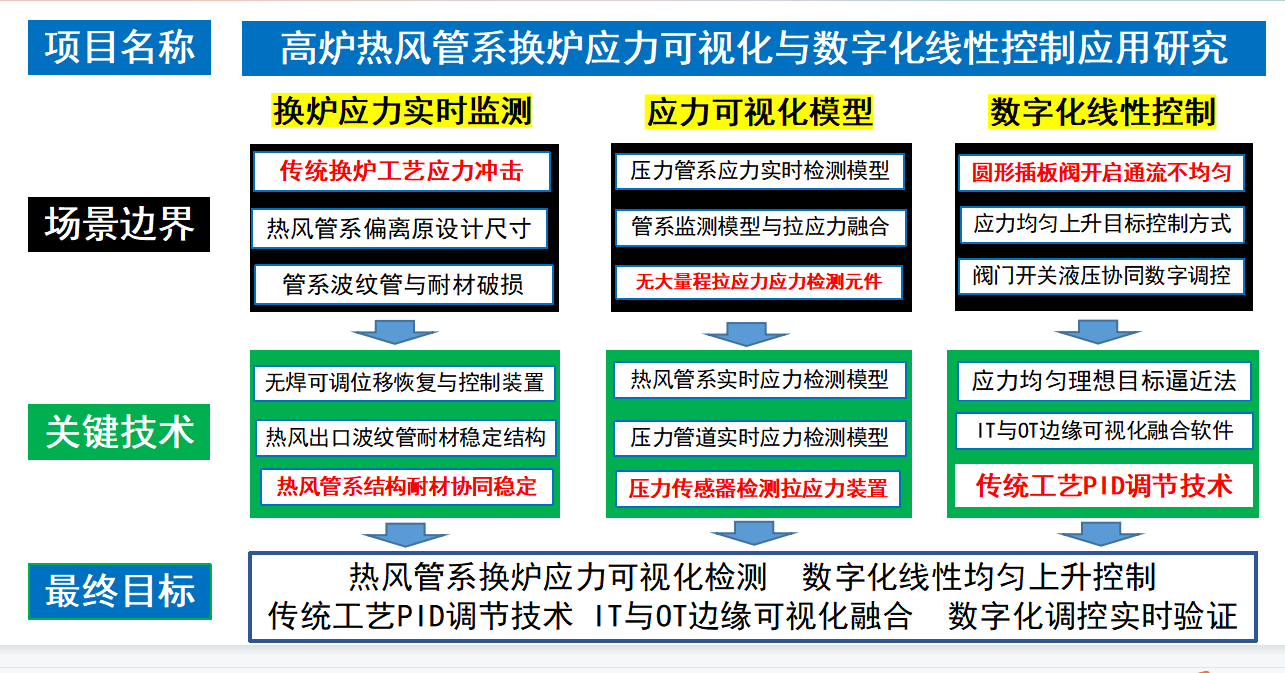

科技新进展:高炉热风管系换炉应力可视化与数字化线性控制研发应用

一、研究的背景与问题

项目应用数字技术解决了炼铁传统工艺导致的设备难题;以现场问题解决为目标,针对高炉热风系统 4 座热风炉交替烧炉送风时,因应力冲击导致的耐材破损、波纹补偿器结构烧穿等,需要频繁停炉检修的工艺技术难题,建立了高炉热风管系数字化实时应力可视化监测模型。

为了解决高炉热风系统 4 座热风炉交替烧炉送风时,因应力波动引发的耐材破损、结构烧穿等难题,开展了钢结构与耐材结构协同稳定性优化研究。通过开发在线无焊接箱型可调式位移稳定调节系统,有效解决了结构位移超设计标准所导致的波纹补偿器失效、耐材松动脱落等现象,保障波纹补偿器稳定运行及耐材轴向稳固。为应力可视精准监测创造良好条件。开发压力式传感器检测大量程拉应力装置,构建热风管系可视化实时应力监测模型;实现换炉数字化应力线性均匀上升,达成现有操作无法实现的理想目标。

该项目研发高炉热风管系换炉应力数字化线性控制模型 V1.0,并开发 IT 与 OT 技术融合的边缘可视化软件,突破传统工艺目标 PID 调节技术边界,实现传统经典工艺目标PID场景应用;不仅解决了高炉炼铁生产传统工艺设备难题及高炉大型化凸显的行业痛点,也为高炉热风装备在现有边界内实现长寿奠定了关键技术。我国有近千座高炉,且此新技术投入回收期仅需2-3个月,还可在线进行改造应用,推广应用市场较大。

尤其是换炉应力数字化线性调节模型及融合 IT 与 OT 边缘可视化软件等,填补多项行业空白,处国际领先水平;实现了无形应力的可视可控。因此该技术不仅局限于冶金领域,凭借其经济性、稳定性与快捷性方面的突出优势,具备向电力、化工等领域拓展应用的广阔前景,为传统制造业持续优化进步开辟了经济可视稳定快捷的数字智能路径。

二、解决问题的思路与技术方案

项目围绕高炉炼铁传统工艺热风炉交替送风产生的冲击应力难题解决,与现有装备边界限制;应用数字技术揭示传统工艺应力波动特征,发明目标逼近法PLC 快速运算智能调控模型,实现换炉应力数字化控制,保障热风系统安全稳定运行,达成满足高炉炼铁生产提升工艺与大型化安全稳定生产需求的总体目标;同时低成本攻克大型高炉痛点难题,找到最经济最快捷的技术路径。

三、主要创新性成果

1、开发无焊接箱型可调式热风出口位移调控装置

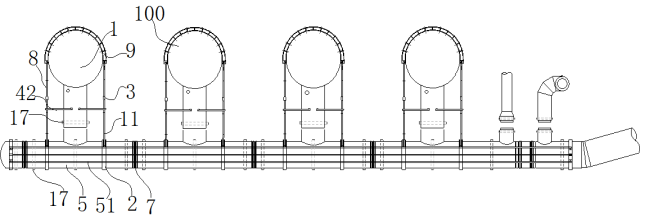

大型高炉炼铁生产,为了提升生产效率及循环利用高炉生产产生的煤气,通常配备4座热风炉,采用“二烧二送”工艺,将空气通过热风炉加热到1250℃左右,汇总到热风总管进入热风围管,均匀分入36~42送风支管,经过风口鼓入高炉内部,进行燃烧和氧化还原反应,完成高炉炼铁生产将铁矿石冶炼成合格铁水。

热风总管由钢壳、补偿器、稳定拉杆及耐材组成,正常生产运行中为了保持风温的稳定2小时“换炉”一次,热风总管在不同位置承受巨大“盲板力”的作用,钢壳将产生一定的位移,管系钢壳结构的位移量达15~20mm以上超过耐材与结构系统承受量,运行5年后热风总管呈弓形,无法调回直线状态,管系耐材工作状态恶化不断加剧。

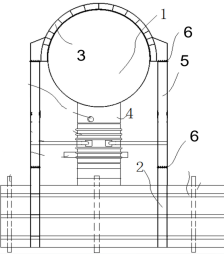

研发的热风炉热风管道位移调整控制装置,可在线安装在热风炉热风出口的中心线位置,由安装在热风炉上的半环抱箍与热风总管上的整环抱箍,通过箱型大拉杆连接为一体,两边对称布置2个箱型大拉杆,大拉杆采用方法兰采用多螺栓连接,箱型大拉杆强度可保障钢壳结构位移量控制在5mm内满足耐材轴向稳定运行的要求;同时通过在箱型拉杆方法兰中安装垫片调整,可将4座热风炉总管中心线位置调整恢复到原设计的直线状态。

2、研发热风总管波纹补偿器耐材防径向松动结构

热风管系位移稳定系统,虽有效控制管系钢壳的位移量,然应对交替换炉送风的特殊工艺,热风管系上热风炉与总管之间、总管与围管之间、每座热风炉位置之间,安装了数个波纹补偿器。换炉应力导致的位移波动主要由波纹补偿器来吸收,从而致使内部耐材松动,尤其是波纹补偿器顶部700~900工作砖砌筑泥浆在交替波动的位移作用下破损后被风吹走,导致耐材松动脱落。随着耐材技术的进步浇筑料浇筑、异形组合砖砌筑,应对炉窑高强度、大型化、快节奏发展,改进传统砌筑方式,优化波纹补偿器耐材径向防松动结构。

热风总管波纹补偿器防松动耐材结构,采用波纹补偿器工作层耐材上部1600拱顶整体结构(或大块异形组合结构),与下部2000多砖砌筑结构的组合结构,协同应对交替送风热风压力波动,产生的径向应力波动由下部多砖砌筑结构缓冲吸收,从而而保护上部拱顶整体结构不受损而产生裂纹,确保不窜漏风而保障钢壳结构温度稳定强度良好,从而保障耐材与钢壳、及下部多砖耐材与拱顶整体耐材相互协同作用、相互协同保护,保证了整体耐材在这种特殊工作状态下,始终保持波纹补偿器设计边界不突破实现长寿目标。

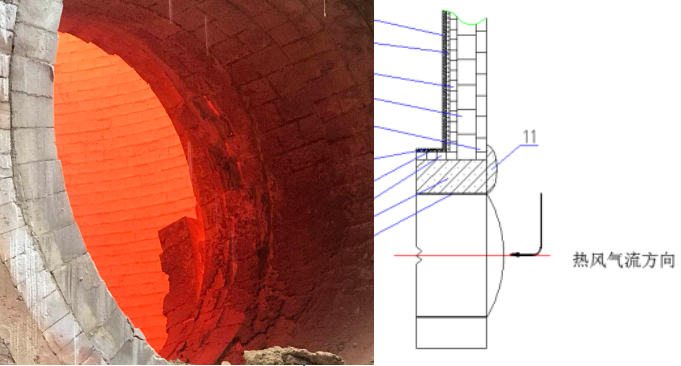

3、发明热风炉出口防耐材松动新结构

高炉大型化风量风压大幅提升,换炉时炉内热气流以7.5m/s左右的速度完成热交换,经热风出口进入¢1800的热风总管气流速度急剧增加到50m/s左右,高速气流在热风炉出口处上方拐900急弯,对位于炉体内侧的热风出口上部拐弯处的耐火材料工作层(砌筑的工作层耐火砖)产生强力冲涮,造成该处耐材松动脱落,进而导致拱顶处坍塌;最后逐步致使热风炉出口上方的大墙砖耐材松动、脱落,继而引发热风炉出口上方炉壳烧穿的恶劣事故,迫使热风炉停炉降温,进行长达6个月左右的大修。

针对现有技术中热风炉热风出口存在的上述问题,发明了热风炉热风出口结构及其砌筑工艺,具有高稳定性来抵御急速、高温、强风侵蚀的能力显著增强,可极大的延长热风炉热风出口处炉体寿命。尤其对热风进口拐弯处增设机翼流线型凸台结构,可最大限度的弥补相贯线处承受出口拐弯处强冲击能力;保证耐材在此特殊苛刻的工作状态下的稳定长寿。

4、创建了高炉热风管系实时应力检测系统

高炉单列式热风炉热风管道系统,由4个高炉热风炉单元组成,每个热风炉单元的热风出口水平中心线位置两边已经在线增设了箱型大拉杆稳定装置,该装置不仅控制了热风出口的轴向位移;同时8个箱型拉杆的协同也控制了热风总管的轴向位移控制在了5mm内。实现了热风管系的整体位移稳定达到了设计要求。

在8个热风炉出口已经增设的箱型稳定大拉杆中安装大量程拉应力检测装置,实时采集热风管系工作应力波动建立实时应力监测系统,利用先前的方法兰连接方式方便应力检测装置的安装调整,实施中发现将8个检测元件数据标定到同一数值。

创建在线安装高炉热风管系实时应力检测系统,解决了传统的冷态安装装态与热态工作装态位移偏差严重超标的难题;热风管系轴向位移稳定控制恢复调整系统,实现了单列式热风炉热风管系移量调控到3mm以内,进一步保障了高炉热风管系耐材长期运行的安全性、稳定性。且在高炉休风时还具有反向预应力作用,更有效的保护了波纹补偿器。实现了波纹补偿器在安全位移范围内稳定运行而不再破损。

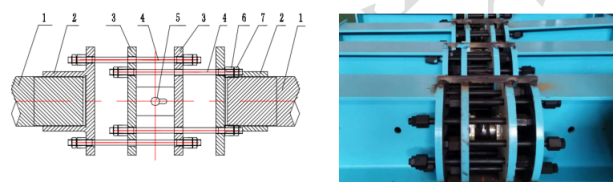

5、发明应用压力式传感器检测大量程拉应力数据采集装置

现代化大型工业生产具有强负荷、高压力、快速度、急流量的生产运行特点,针对该现状可通过监测压力设备保护拉杆拉应力变化情况,掌握对应设备实时运行状况。在压力管道、容器、设备的加强保护拉杆中,安装应用牛顿第三定律原理发明了法兰与螺栓组合结构的压力式应力传感器检测拉应力装置,实时监测拉杆超大拉应力变化,建立设备实时应力可视化监测模型。

现场实施中压力式应力传感器选用称重传感器。常用压力式称重传感器量程可高达5×106牛顿。通常压力管道容器设备四周均匀安装2~8个拉杆。每个拉杆中间安装同一型号压力式称重传感器。数个传感器之和为设备应力量模拟数据。

实施中左侧三片法兰连接螺栓全部从奇数号孔穿过,右侧三片法兰连接螺栓全部从偶数孔穿过,压力传感器安装在中间2片法兰中,通过螺栓调整对压力传感器进行标定,每个拉杆初始显示传感器的数据保持一致。

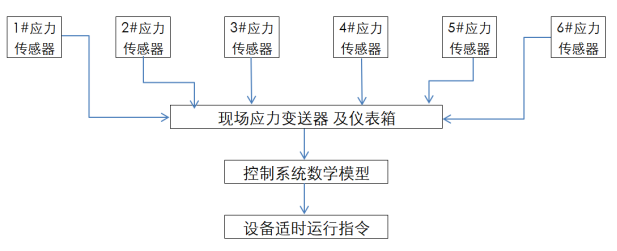

6、研发了压力管道实时应力监测模型

由于高压力管道、容器等设备都配套设计保护拉杆组,研究的实时应力监测模型方案是在每个保护拉杆中,介入安装法兰及螺栓组合结构大量程实时应力检测装置;建立压力管道、容器设备的实时应力检测模型,可直观的看到压力管道、容器等设备工作应力波动趋势,结合设备生产运行工艺特点与对应的可视化应力曲线,就能够透明的掌握对应设备运行状况;对设备应力变化趋势进行预判,依靠PLC系统建立数学模型精准调控设备运行进程参数,有效控制压力管道的应力变化趋势,缓解冲击载荷波动,保障设备安全平稳运行。

①建立压力管道实时应力监测模型控制逻辑

现场实施时通过现场仪表显示箱调整传感器调整固定螺栓,保证每个应力传感器数据相同。完成模型初始计算模型数值设定。用量化的数据保证大直径压力管道的受力均匀,进一步提升了稳定性、安全性。

②标定应力监测模型F总值流程

按照计算设备应力的1.3倍数据,调整设备稳定运行时仪表显示初始值 F总1。当设备停机检修时系统显示F总2。

设备稳定运行的实际应力模拟数据:

F标= F总1- F总2

设备再次稳定运行时以F标数值为系统基准值,重新调整紧固螺栓完成应力模拟数值的标定。

7、掌握高炉热风换炉换炉工艺下实时应力波动场景

针对现代大型高炉热风管系运行出现热风阀法兰松动漏风、波纹补偿器发红、耐材松动脱落、总管发红、热风炉出口松动脱落及热风炉出口区域大墙砖破损等系列问题,提供了高炉热风管系换炉应力线性调节应用场景。

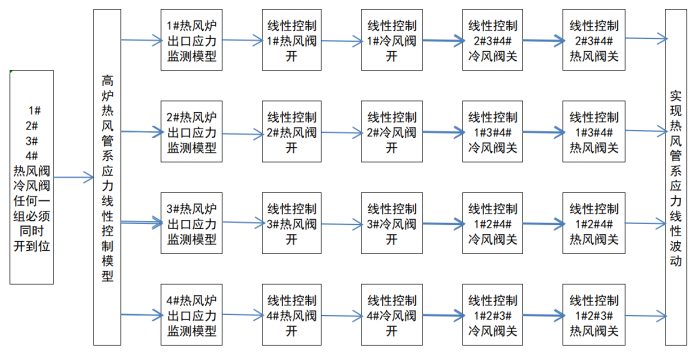

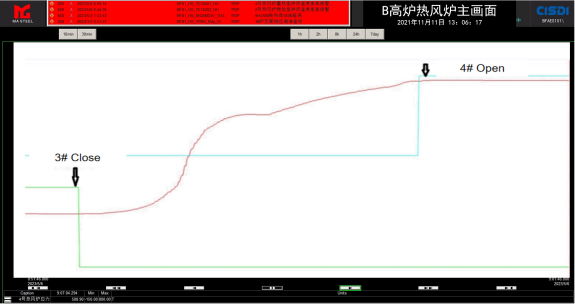

大型高炉4座热风炉换炉应力线性运行框如图9所示。根据热风炉工艺布置特点,在每座热风炉与热风总管连接的热风出口安装建立热风出口应力检测模型系统。通过应力变化曲线找到冷风阀、热风阀动作的对应关系,制定换炉应力波动线性控制目标。编制数学线性控制模型程序;精准控制阀门开关液压伺服系统,实现换炉应力波动线性化。

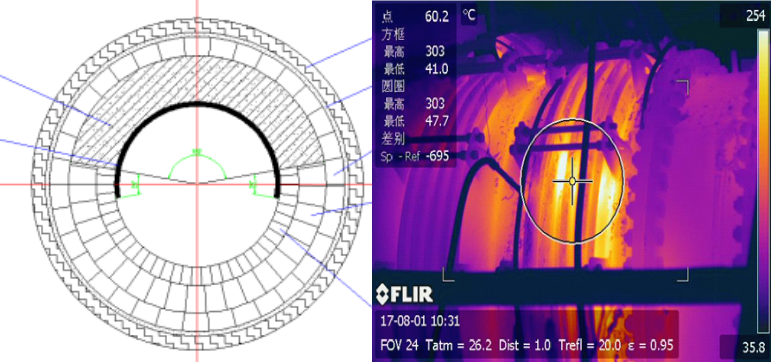

高炉热风管系实时应力监测模型,检测到高炉热风出口在生产换炉操作时,可视化应力曲线图如图10所示,验证了计算出管道波动盲板应力从6×105牛顿突增到18×105牛顿,300秒增加了3倍;关键是可视化应力曲线揭示了未知的冷风阀开启时有30秒左右应力突增2倍多,是导致耐材与波纹管频繁破损的关键是波纹补偿器失效的要因;为数字化线性控制明确了方向。

8、发明目标逼近法PLC快速运算智能调控模型

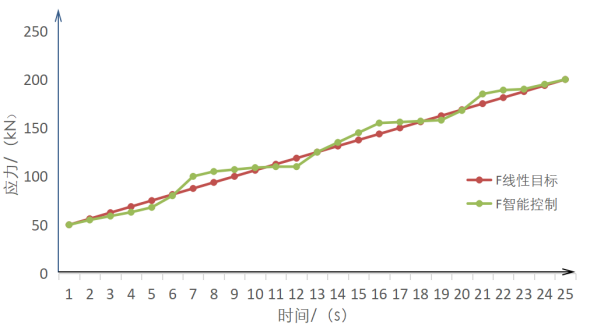

为实现换炉应力均匀线性上升,只有依靠数字智能技术;将采集到的高炉热风管系换炉应力的最大值SAMax减去应力最小值SAMin,除以换炉应力时间(单位秒)得出换炉瞬时目标值SATarget/s,每次换炉时每秒检测实时热风管系应力与目标值SATarget对比,小于目标值则加快换炉阀门开启速度;反之大于目标值则减缓换炉阀门开启速度;即换炉阀门不再是匀速开关。

通过阀门开关的液压系统精度升级,以出口短管实时应力数据变化为依据,精准控制阀门开启进程的方式建立数学模型,以PLC程序给出指令,由伺服阀实现智能应力上升线性控制换炉操作阀门,降低换炉过程中波动的关键冲击载荷,钢壳结构的位移量从3mm降低到了1mm左右,保障了整个热风系统耐材不在松动、不破损,热风炉寿命大大延长,保障了热风管系钢壳结构与波纹补偿器关键高压生产设备安全稳定运行,有望实现热风炉不再凉炉检修。

四、应用情况与效果

马钢A B高炉验证大型高炉热风炉管系,建立热风管系实时应力监测模型以及换炉应力智能线性上升控制模型,精准调节换炉阀门运行过程控制,告竣换炉应力线性均匀上升,达成现有操作无法实现的理想目标。降低了换炉应力冲击载荷,减少了设备冲击疲劳负荷、保障耐材稳定工作、大幅延长钢结构设备使用寿命,满足热风炉长寿目标需求;实现人工操作无法达成的理想目标,真正提升了数字智能技术的用户体验感。

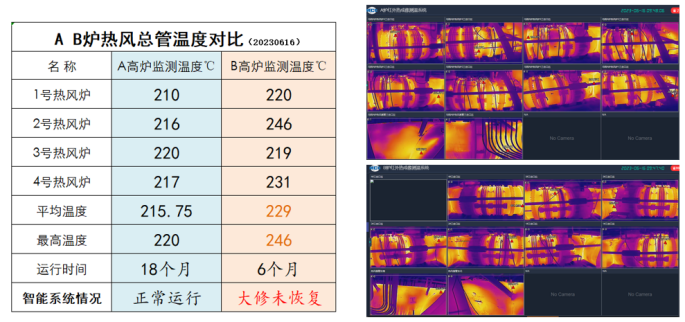

马钢A高炉2021年12月大修结束投入生产,2022年10月热风换炉应力智能线性控制系统投入运行,B高炉2022年12月大修结束投入生产,暂没有投入热风换炉应力智能线性控制系统;2023年6月实时对比2座高炉热风管系红外监控温度数据,运行18个月的A高炉优于运行6个月的B高炉,平均温度低13.25℃,最高温度低26℃,运维优势明显。

应用成熟、可靠、经济的检测设备,采用压力式称重传感器,发明大量程拉力检测装置,准确采集到换炉的冲击拉应力,开发压力管道应力可视化监测模型,成功的揭示了高炉热风炉传统工艺的应力波动特征,是智能制造的首选场景,更是传统制造业应用数字技术解决当期难题最经济快捷的技术路径。不仅保障热风炉长周期安全稳定运行,也契合了当前低碳炼铁技术进步的智能制造需求。

信息来源:马鞍山钢铁股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于举办“钢铁工业智能化低碳发展领域专业技术转移转化能力提升高级研修班”的通知

[07-11]

-

关于表彰第十五届中国金属学会冶金青年科技奖获奖者的决定

[07-09]

-

关于举办“第十二届高品质钢高级培训班”的通知(第二轮)

[07-09]

-

关于“第四届能源材料国际会议”的征文通知

[07-02]

-

关于召开第十三届全国能源与热工学术年会的通知

[07-01]