科技新进展:高效集成的焦炉煤气氨水脱硫技术开发与应用

一、研究的背景与问题

焦炉煤气净化是钢铁行业炼焦过程的重要组成部分,从焦炉煤气中可以获得甲烷、氢、煤焦油、BTX、硫,氨等多种资源。与资源利用链上的其它过程相比,焦炉煤气净化工艺流程更复杂,所面临的限制和要求更高,需要经历十多步净化操作才能获得合格产品,生产过程中往往出现工艺流程长,设备整合度低,能源消耗高的现状。

上世纪八十年代以后,我国曾引进过德国的氨硫联合洗涤工艺,通过对经过蒸馏后的氨进行凝缩,得到碱性较强的脱硫化氢洗涤液。由于不需要外来碱源的特点,这一技术在上世纪曾广泛应用于国内的焦化企业。

随着国家环保超低排放标准的颁布和实施,行业政策对焦化环保水平提出更加严苛的要求。氨水脱硫工艺的高能耗,操作条件复杂导致硫化氢脱除率低,适用条件不够宽泛等问题成为制约其应用的瓶颈,具体表现为:

1. 缺乏关键工艺的核心设计理论基础。由于长期缺乏基础科学领域的投入,对于焦炉煤气设备内部具体的传热、传质状态和机理几乎都来自国外资料或文献,关键设备在设计时往往采用在已有案例的基础上进行折算的方式。

2. 设备集成度低。传统的氨水脱硫工艺的主线设备为脱硫塔、洗氨塔、脱酸塔、蒸氨塔,由于脱硫介质要在其间完成多次传质、传热过程,操作难度较大,且净化指标随生产操作条件的变化而极易产生波动。

3. 适用条件不够宽泛。传统氨水脱硫工艺对于煤气中硫化氢、氨含量比值存在较严格的限制,脱离最佳工况点后,单元操作效率和指标往往不能满足业主需求。

经过近三十年的发展演变,传统的氨硫联合洗涤工艺虽然在国内的应用占比逐渐下降,但由于其不需要外加碱源和催化剂的工艺优势,在海外用户的工艺解决方案中一直是首选技术。为了保持技术竞争优势,传统的工艺方案必然面临现代焦化企业运营中必须要满足的指标先进、脱除效率高、低能耗、运行平稳的改进需求。

技术研发团队需要重新设计整个工艺流程和关键设备结构,完成新型氨水脱硫的工艺创新。尽量避免其它酸性气体(二氧化碳)在整个工艺运行过程中的干扰,降低解吸过程中的热量消耗。同时,新工艺要具备更宽的适用条件,满足海外用户不同的净化需求。

二、解决问题的思路与技术方案

(一)总体思路

针对国内氨水脱硫工艺运行中出现的“净化效果差,单元能耗高,对煤气入口氨硫比限制严格”现状,研发团队以构建系统化氨水脱硫工艺模型,开发高效吸收、解吸设备为目标,通过基础理论研究、关键技术攻关、核心装备研制,形成新型氨水脱硫工艺技术体系,并应于工程实践。

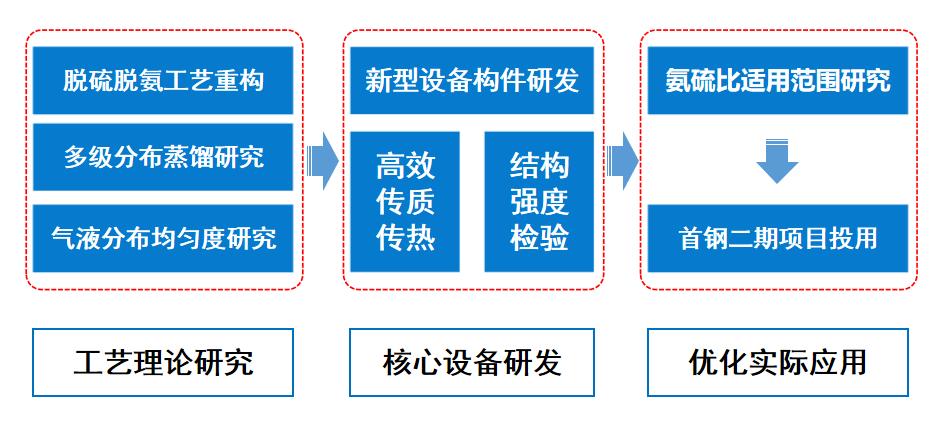

技术研发路线和总体方案如下:

图1 技术研发路线及方案

(二)主要研发过程

本项目进行了以下关键技术和装备的研发:

1. 氨水脱硫-脱酸蒸氨工艺的重构与整合

工程技术人员需要重新设计整个工艺流程和设备结构,完成新型氨水脱硫的工艺创新。尽量避免其它酸性气体(二氧化碳)在整个工艺运行过程中的干扰,降低解吸过程中的热量消耗。同时,新工艺要具备更宽的适用条件,满足海外用户不同的净化需求。

通过建立的氨水脱硫工艺Aspen数值模拟与仿真平台,借鉴当前煤气净化工艺的先进经验,对脱硫及酸汽脱除工艺进行设计优化。工艺模型克服了H2S和NH3竞争吸附、H2S选择性吸收和缺少动力学数据的难点,并减少了煤气中共存的其他组分(如CO2和HCN)对H2S和NH3吸收和解吸的干扰,得出了一系列有实际意义的计算数据。具有以下特点:能够准确计算氨水脱硫及再生过程,所得结果与工程实际吻合良好;能够实现不同工艺路线、工况条件下的工艺比较和计算;能够全面给出各物流的相关信息。通过模型计算可得到各物流的温度、压力、气相分数、液相分数、摩尔流量、质量流量、体积流量、焓值和平均分子量等多种数据。这些数据有利于评估物流属性,能够指导并对优化工艺设计。

2. 汽提水洗氨工艺研究

为降低净化后煤气中的含氨量,通常在洗氨塔中设置软水段,利用氨极易溶解于水的特性强化吸收煤气中的氨。采用软水吸收氨虽可降低净煤气中的含氨量,但同时也会增加软水消耗,软水随富液进入下级蒸氨系统后,还会增大加热蒸汽和冷却水消耗量并增加外排废水量。如果能利用脱酸蒸氨塔汽提后的水替代软水,则可避免上述问题。

在保证煤气洗氨效果的前提下,用洗氨水代替软水需将洗氨水中的含氨量降至50mg/L,这一指标高于外排废水含氨量200mg/的要求。显然,将全部洗涤富液蒸馏至外排废水标准是难以满足煤气高效洗氨要求的,但全部蒸馏至洗氨水标准又会增大加热蒸汽和冷却水消耗,从生产运行的角度上看不合理。

为解决此问题,研发了节能高效的脱酸蒸氨工艺,采用多级分步蒸馏法,在得到满足排放标准蒸氨废水的同时,又得到了高质量的洗氨水,同时减少了加热蒸汽耗量和冷却水耗量。

3. 脱硫洗氨一体塔的开发

在应用高效传质内件的前提下,将煤气净化过程的脱硫、洗氨功能集成在一台洗涤设备内完成。

新开发的多功能联合洗涤塔,包括自下至上依次集成在一个塔体内的洗萘段、终冷段、脱硫段和洗氨段,其中洗氨段包括依次自下至上设置的洗氨三段、洗氨二段、碱洗段及洗氨一段,洗萘段、终冷段、脱硫段、洗氨三段、洗氨二段、碱洗段及洗氨一段之间分别通过设于底部的断塔盘分隔,各功能段塔体内的断塔盘上方均设有填料及液体分布装置;洗萘段填料下方的塔体上开设煤气入口,塔体顶部设除雾器和净煤气出口;断塔盘的顶板与底板之间沿周向设有多个短节,短节内设旋流板。

将多种功能集成在一个塔体内,用一个塔设备代替多个塔设备,设备利用率明显提高,设备投资费用降低;缩减设备占用空间,降低占地投资费用;多塔合并后,取消多个进、出口煤气管道及支架,工艺管道投资降低;与后续的脱酸蒸氨单元相配合,塔体内各功能段的富液循环利用,节省能耗;通过断塔盘还可有效脱除气体中的液滴,保证各功能洗涤稳定、高效运行;装置结构紧凑、完善、合理,节省空间,降低成本,投资少,能耗低。

4. 脱酸蒸氨一体塔的开发

在解吸蒸馏过程的脱酸、蒸氨功能集成在一台蒸馏塔内完成。

高效脱酸蒸氨塔,包括自上而下依次设置的脱酸段、挥发氨脱除段、和固定铵脱除段;脱酸段用于加热分解酸性气,挥发氨脱除段用于加热分解挥发氨,固定铵脱除段用于加热化学分解固定铵;脱酸段与挥发氨脱除段之间设有断液盘,断液盘上设有溢流分配管,断液盘下设有脱酸段蒸汽入口;固定铵脱除段顶部有碱液入口,底部有闪蒸废水汽入口、蒸氨段蒸汽入口以及贫液出口。

脱酸蒸氨塔分为三部分,脱酸蒸氨一体化,节省占地,减少设备组成,降低成本。蒸氨段上升的氨蒸汽通过断液盘直接进入脱酸段,继续加热分解富液,省去蒸氨塔与脱酸塔的连接管道,减小热量损失,提高分离效率。脱酸贫液通过分配管直接进入挥发氨脱除段,省去泵的抽取与排送,降低成本。

5. 宽适用范围的脱酸蒸氨冷凝工艺和设备研发

传统的氨水脱硫工艺对于煤气入口的硫化氢与氨的摩尔比非常敏感,在工艺推广或者实际运行时,技术人员往往会非常关注此项数据。本项研究利用化工过程模拟软件,对蒸馏后酸汽的处理过程进行重新优化设计,设计了全新的酸汽冷凝器,拓宽本工艺对焦炉煤气中硫化氢和氨气摩尔比的适用范围。

6. 利用荒煤气预热的脱酸蒸氨工艺研发

此项技术尝试将荒煤气余热用于脱酸蒸氨洗涤富液的解吸蒸馏过程。

吸收了焦炉煤气中的硫化氢、氰化氢和氨等杂质的洗涤富液,在脱酸蒸氨塔内,利用真空泵所形成的负压环境,洗涤富液的饱和气化温度可降至约为53~55℃进行解吸蒸馏。

为了有效利用初冷器上段荒煤气的余热,用循环热水在初冷器上段与荒煤气换热,热水温度由~65℃升温至~75℃,经过加压输送,~75℃的热水与脱酸蒸氨塔内的洗涤富液在热水再沸器或塔内的降膜式蒸发器内进行热量交换,从而达到把荒煤气余热吸收利用后传递给洗涤富液的目的。正是由于脱酸蒸氨的操作温度降低,使得利用荒煤气余热的技术变成可能。因为脱酸蒸氨操作的温度为60℃以下,初冷器上段荒煤气的温度为80~83℃,可以形成温度差梯度。传统的脱酸蒸氨工艺无法形成这样的温度梯度。

降低脱酸蒸氨操作温度的优势为:a)降低了贫液和酸气的腐蚀性。在传统的脱酸蒸氨工艺中,为克服酸汽的应力腐蚀等因素,脱酸蒸氨塔内件、酸汽管道等重要部件必须采用钛材,其他部分也必须使用S31603等不锈钢材质,这使得建设成本偏高。当操作温度降低后,设备材质可降低一个档次,有效节省投资。b)解吸蒸馏再生后得到的洗涤贫液温度较低,在其进入吸收塔前,所需要用到的冷却水量就较少,节能效果明显。

7. 应用热泵技术的脱酸蒸氨工艺研发

为了降低解吸蒸馏过程的蒸汽消耗,尝试引入热泵技术,采用第二类吸收式热泵将脱酸蒸氨塔顶酸汽的潜热回收用于加热塔底废水,提供部分热源,节省了能源消耗。此工艺能够降低34%的蒸氨运行成本,但此工艺增加了较多设备,固定设备投资较大,也使得蒸氨操作变得更加复杂,适用于对能源管控要求较高,对化工单元操作较熟悉的业主。

同时,脱酸蒸氨后得到的氨汽和脱酸蒸氨塔底废水的余热通过与煤气净化装置内其它余热介质耦合换热,可用于制取63~73℃的热水,通过热量的回收利用,为焦化厂夏季制冷机或冬季采暖提供了热源,提高了煤气净化装置的余热利用率。

三、主要创新性成果

1.新型氨水脱硫-脱酸蒸氨整合工艺

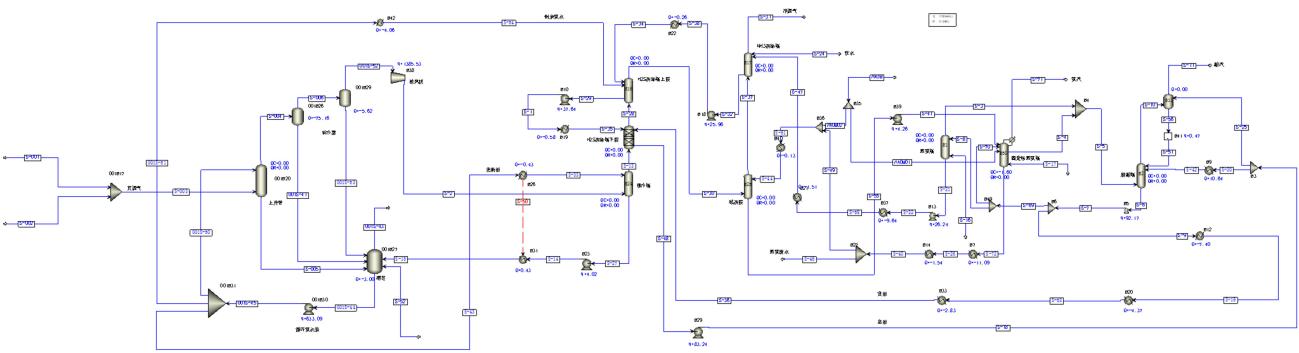

通过已经建立起的氨水脱硫工艺Aspen数值模拟与仿真平台,借鉴当前煤气净化工艺的先进经验,对脱硫及酸汽脱除工艺进行设计优化。工艺模型具有如下特点:

能够准确计算氨水脱硫及再生过程,所得结果与工程实际吻合良好;

能够实现不同工艺路线、工况条件下的工艺比较和计算;

能够全面给出各物流的相关信息。通过模型计算可得到各物流的温度、压力、气相分数、液相分数、摩尔流量、质量流量、体积流量、焓值和平均分子量等多种数据。这些数据有利于评估物流属性,能够指导并优化工艺设计。

图2 新型氨水脱硫-脱酸蒸氨整合工艺

以化工流程模拟软件为基础,对焦炉煤气的脱硫、脱氨过程进行整合优化;同时对处理洗涤富液的脱酸、蒸氨过程进行整合优化。

此项技术已集成应用在首钢京唐钢铁联合有限责任公司二期工程中,有效解决了新型氨水脱硫-脱酸蒸氨整合工艺所面临的主要技术瓶颈,降低投资,节约能源,安全可靠。设备相关的处理能力、净化效果,全部在设计预期的范围内。

2.新型氨水脱硫及脱酸蒸氨设备

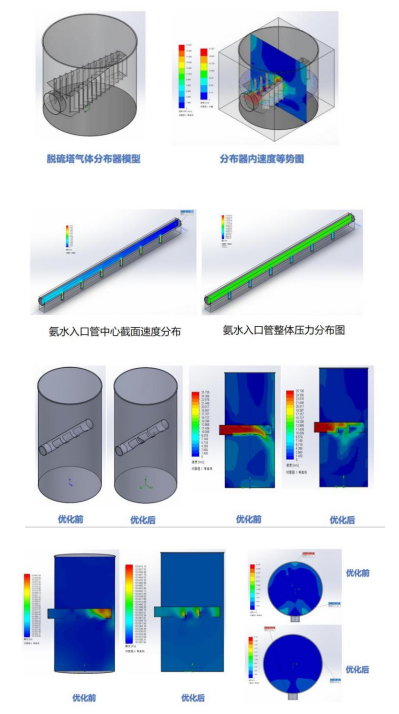

在应用高效传质内件的前提下,将煤气净化过程的脱硫、洗氨功能集成在一台洗涤设备内完成;在解吸蒸馏过程的脱酸、蒸氨功能集成在一台蒸馏塔内完成。以流体力学软件为基础,对脱硫塔、洗氨塔、脱酸塔、蒸氨塔进行整体的传质、传热优化,并将其整合为脱硫洗氨塔和脱酸蒸氨塔。

图3 新型氨水脱硫塔及脱酸蒸氨塔关键部件流场分布的影响和阻力降情况

此项技术已集成应用在首钢京唐钢铁联合有限责任公司二期工程中,新型氨水脱硫塔和脱酸蒸氨塔内的新型高效低压力降的液体分布器、再分布器、填料等设备内件,保证了大煤气流量下传质—传热媒介的均匀度和低能耗,突出了新一代焦炉煤气净化设备的技术优势。

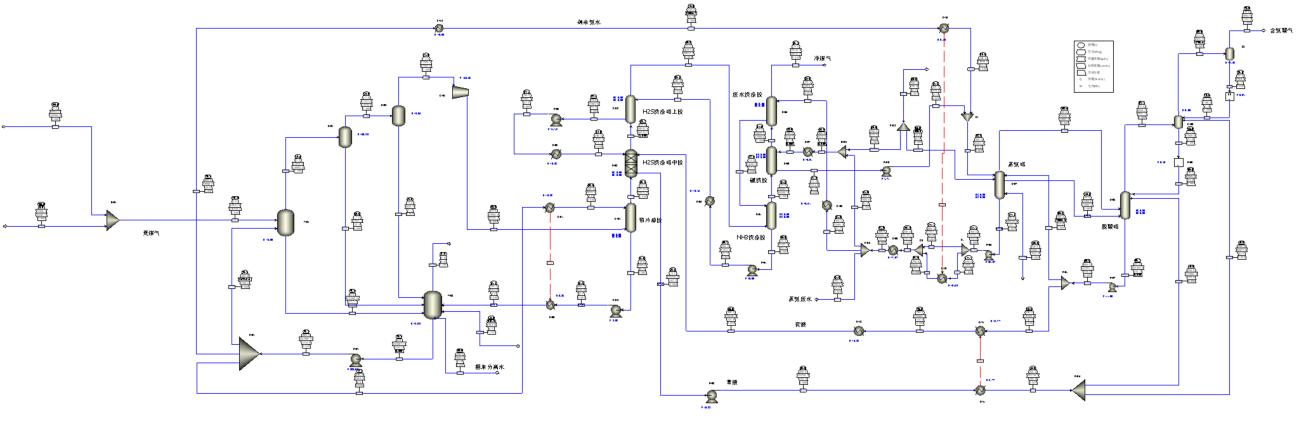

3.新型脱酸蒸氨冷凝工艺及设备

传统的氨水脱硫工艺对于煤气入口的硫化氢与氨的摩尔比非常敏感,在工艺推广或者实际运行时,技术人员往往会非常关注此项数据。本项研究利用化工过程模拟软件,对蒸馏后酸汽的处理过程进行重新优化设计,设计了全新的酸汽冷凝器,拓宽本工艺对焦炉煤气中硫化氢和氨气摩尔比的适用范围。

采用新型的脱酸蒸氨冷凝工艺及设备,放宽本工艺对焦炉煤气中硫化氢与氨的摩尔比要求。

图4 新型脱酸蒸氨冷凝工艺

四、应用情况与效果

本技术可广泛应用于焦化行业产能在5万~20万m3/h的焦炉煤气净化氨水脱硫工艺,已在首钢京唐钢铁联合有限公司二期工程,马钢南区煤气净化合并改造项目成功实施。随着煤气净化相关设备技术的发展,这种高效集成的工艺技术可以满足用户对提高单元自动化控制水平、降低建设投资和运行成本的要求。

目前本项技术占领了印度绝大部分市场和土耳其部分市场,为我国钢铁工业转型升级提供了技术保障。

图5 马钢南区煤气净化合并改造项目 图6 首钢京唐钢铁联合有限公司二期工程

信息来源:中冶焦耐(大连)工程技术有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“2025年全国冶金用水节水与废水综合利用技术研讨会”的通知

[05-21]

-

关于召开“2025年冶金反应工程学术会议”的征文通知

[05-19]

-

关于召开第七届炼铁青年学者论坛的通知(第二轮通知)

[05-15]

-

第十三届全国能源与热工学术年会摘要征集通知

[05-12]

-

关于召开“2025年第三届全国高炉冷却壁、风口、耐材应用技术专题研讨会”的通知

[05-07]