科技新进展:高精密工业母机核心功能部件用钢关键技术及产业化

一、研究的背景与问题

工业母机是制造业的基石,其核心功能部件的性能直接影响着工业母机的精度和寿命。高精密工业母机对核心功能部件的要求极高,需要具备长寿命、高精度、高耐磨等性能。然而,长期以来,我国高精密工业母机核心功能部件用钢一直依赖进口,存在技术瓶颈,严重制约了我国高端制造业的发展。

二、解决问题的思路与技术方案

本项目立足于自主创新,开展了滚动功能部件专用特种成分材料优化设计、材料冶炼、轧制及热处理技术研发、滚动功能部件失效机理与材料性能映射关系研究、滚动功能部件专用钢检验及评价技术研发工作。

三、主要创新性成果

1、特种成分材料优化设计及其炼轧质量控制技术

成分设计: 针对兼顾工业母机滚动功能部件疲劳和加工性能匹配的要求,设计了中低碳铬镍钼成分。通过中间包夹杂物流场控制、特种夹杂物益化变性控制、高渗透率各项同性控轧控冷、大压下轧制等技术,实现了滚动功能部件用钢满足[O]≤5ppm、[Ti]≤10ppm、DS≤13μm、宏观缺陷≤2mm/dm³、疲劳寿命L10≥1*10⁷的要求。

精炼渣的离子交换模型和中间包夹杂物流场控制技术: 创新提出了钢渣反应离子模型,建立了氧含量与自由氧化物夹杂间的大数据关系,形成了新型钢渣反应控制技术。通过模拟计算中间包流场运动行为,建立了中间包流场控制的装备与技术,大幅度提升了大颗粒夹杂物控制的稳定性。

成分精确控制及超纯净冶炼: 采用计算机成分微调技术,精确控制主要合金元素如碳、铬、硅、锰等。采用高炉铁水比90%以上,并进行脱Si、脱P、脱S处理,严格控制废钢质量,优选低钛合金、脱氧剂及耐火材料。采用核心脱氧技术及VD或RH真空循环脱气将钢中的O、H含量稳定降低至标准要求以下。

降低夹杂物含量、减少大颗粒夹杂物及控制夹杂物形态和组成的生产技术: 研究EAF/BOF—LF—VD/RH—CC各工序非金属夹杂物的控制技术,包括铁水三脱技术、电炉终点碳控制技术、电炉挡渣技术、钢包扒渣技术、LF精炼技术、吹氩搅拌工艺、VD/RH处理技术、结晶器液面控制技术、中间包冶金技术、大包下渣检测技术和连铸感应加热技术等,选用优质耐材减少外来夹杂对钢水污染的控制技术,强化对生产过程的控制,选用大方坯连铸,增加钢的压缩比,全保护连铸等手段。

低倍组织均匀性(含中心偏析)控制技术: 连铸采用中间包感应加热,钢水低过热度浇注;采用合理的结晶器和二冷区电磁搅拌强度;通过射钉枪测得坯壳厚度,优化CC工艺参数;确定合适的拉坯速度;确定二冷段采用较弱的冷却强度;确定末端轻压下参数。轧制采用高温扩散技术,中心碳足够的温度和时间进行扩散;开坯大压下,增加心部变形渗透,中心组织致密;轧制大压下,改善低倍质量。

成分不均匀性控制技术: 通过大方坯生产的核心技术改善铸坯的原始成分偏析;高温扩散改善中间坯的中心偏析;轧制采用高渗透率轧制+控轧控冷技术,三者相结合控制均质性指标。

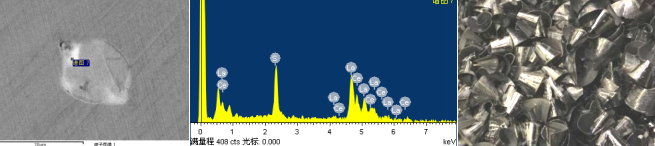

夹杂物特性控制技术: 针对丝杠长杆类需要多道车削、磨制的零件特性,要兼顾易切削性能及接触疲劳性能,首创夹杂物益化变性技术。通过对钢中MnS夹杂物进行改性试验,控制钢中MnS夹杂物形貌特征,以改善钢材中硫化物的尺寸大小。为了控制MnS夹杂物的长宽比,使其形态为纺锤状,且均匀分布,本项目通过新型特种夹杂物益化变性处理,形成了高硬度不易变形的特种硫化物或氧化物结合硫化物形态,从而兼顾疲劳寿命和易切削性能。

图1 夹杂物变性改善切削性能

滚动体材料各相同性控轧控冷: 结合CCT曲线,设计合理的控冷工艺参数,如吐丝圈径、轧制速度、辊道速度、风机风量等,以控制盘条的组织状态和力学性能均匀性。高碳铬轴承属于过共析钢,大大增加了控冷难度。通过对高碳珠光体钢奥氏体再结晶到珠光体体相变过程的机理研究,合理分配各温度区间风机开启度和冷却速率,从吐丝850℃至700℃再结晶温度区间尽量加大冷却速率,细化晶粒,减小搭接点与中间点温差,在650℃以下相变温度区间实施慢冷缓冷通过热传导原理进一步减少搭接点与中间点温差。

2、开发了预处理组织低畸变能控制技术

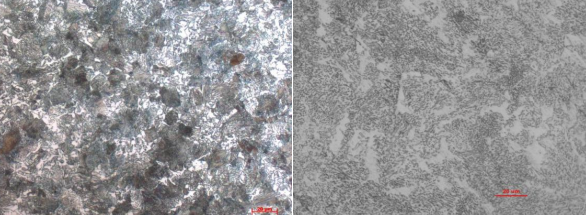

滚珠丝杠用钢交货组织低畸变能控制: 开发了滚珠丝杠用钢预处理组织低畸变能控制技术,并制作内控判定图谱。保障交付内部组织均为点状索氏体。兴澄材热处理后材料最大缩短量为0.169mm/m,推移到5.6m的丝杠上为最大0.951mm,超越了日本材料。

直线导轨用钢交货组织高球化率控制: 创新开发了高锰中碳钢的高球化率退火工艺,结合与之匹配的拉拔及退火工艺,原材料球化率,从40%提升到75%,最终拉拔导轨的球化率验证达到95%,超越了日本材料。

图2 日本(左)与兴澄(右)高球化率控制结果

3、开发高频探伤预处理技术,建立了可靠性验证方法

滚动功能部件用钢的高频探伤预处理技术: 创新高频探伤预处理技术,采用淬火和回火工艺得到回火索氏体组织,细化晶粒、均匀组织,有效的去除探伤杂波,大幅提升探伤检测准确度。

成品滚动功能部件疲劳寿命测试方法: 开发了等应力疲劳磨损测试评价、全周期分段步加策略的疲劳试验等技术与方法,使滚动功能部件疲劳试验周期缩短50%以上,有效地缩短了滚动功能部件材料的工业化周期。

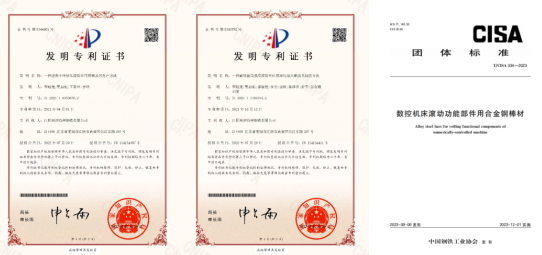

本项目已获发明专利13件(其中PCT专利1件),实用新型专利25件,发表论文1篇,牵头制定行业团体标准1项。

四、应用情况与效果

通过本项目的实施,兴澄特钢圆满地完成了工业和信息化部委托的重大专项,解决了我国高端工业母机国产化关键问题。

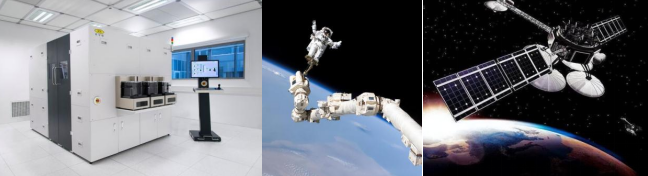

基于本项目取得的关键技术成果,兴澄特钢在高精密设备特种零件板块取得了瞩目的成绩。在诸如导轨丝杠关键材料性能提升、高端滚珠丝杠副、高端滚动直线导轨、滚动功能部件高效高精外螺纹磨削机床、滚动功能部件高精度内螺纹磨削机床、滚动功能部件高精度直线导轨磨床、滚动功能部件高精度导轨滑块内滚道磨床、滚动功能部件滚道表面质量检测装置等关键设备及零部件均打破国外垄断,中国机密制造业从此不再受制于人。

本项目联合攻关组件了中国精密制造业顶尖产学研用联合体:兴澄特钢、南京理工大学、南京工艺装备制造有限公司及汉江机床有限公司。联合体将材料应用于国内首台精密五轴工业母机,助力完成了光刻机、空间站机械臂、北斗卫星导轨等国家重点工程的实施,成功解决这一领域的技术难题,为我国高精密工业母机100%国产化这一国家战略提供坚实基础。

信息来源:江阴兴澄特种钢铁有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于举办“钢铁工业智能化低碳发展领域专业技术转移转化能力提升高级研修班”的通知

[07-11]

-

关于表彰第十五届中国金属学会冶金青年科技奖获奖者的决定

[07-09]

-

关于举办“第十二届高品质钢高级培训班”的通知(第二轮)

[07-09]

-

关于“第四届能源材料国际会议”的征文通知

[07-02]

-

关于召开第十三届全国能源与热工学术年会的通知

[07-01]