科技新进展:高炉出铁场一键式移盖装置的研究与应用

一、研究的背景与问题

目前,高炉出铁场移盖装置广泛采用两个液压缸完成提升和平移动作,提升液压缸采用软管连接。现场热辐射高温导致液压软管整体寿命较短;铁水沟溅渣时,液压软管表层极易被烧蚀破坏;软管接头在高温工况中极易损坏,存在液压油喷燃的安全隐患。且操作动作分三步:a提盖、b平移、c扣盖。因现场烟尘飞扬、铁水喷溅,导致操作视线受阻,难度较大,对操作人员的职业健康也造成很大影响。

本成果从设计原理、结构形式、制造工艺等多维度开展了创新研究,研制的移盖装置适应现有轨道式移盖装置的改造需求,兼容出铁口结构环境。研发的全机械复合联动机构,通过轨迹规划实现了单液压缸驱动完成移盖扣盖动作,消除了原移盖装置存在的安全隐患。通过设备的自动化水平提升。对推动钢铁行业智能化、无人化发展具有重要意义。

二、解决问题的思路与技术方案

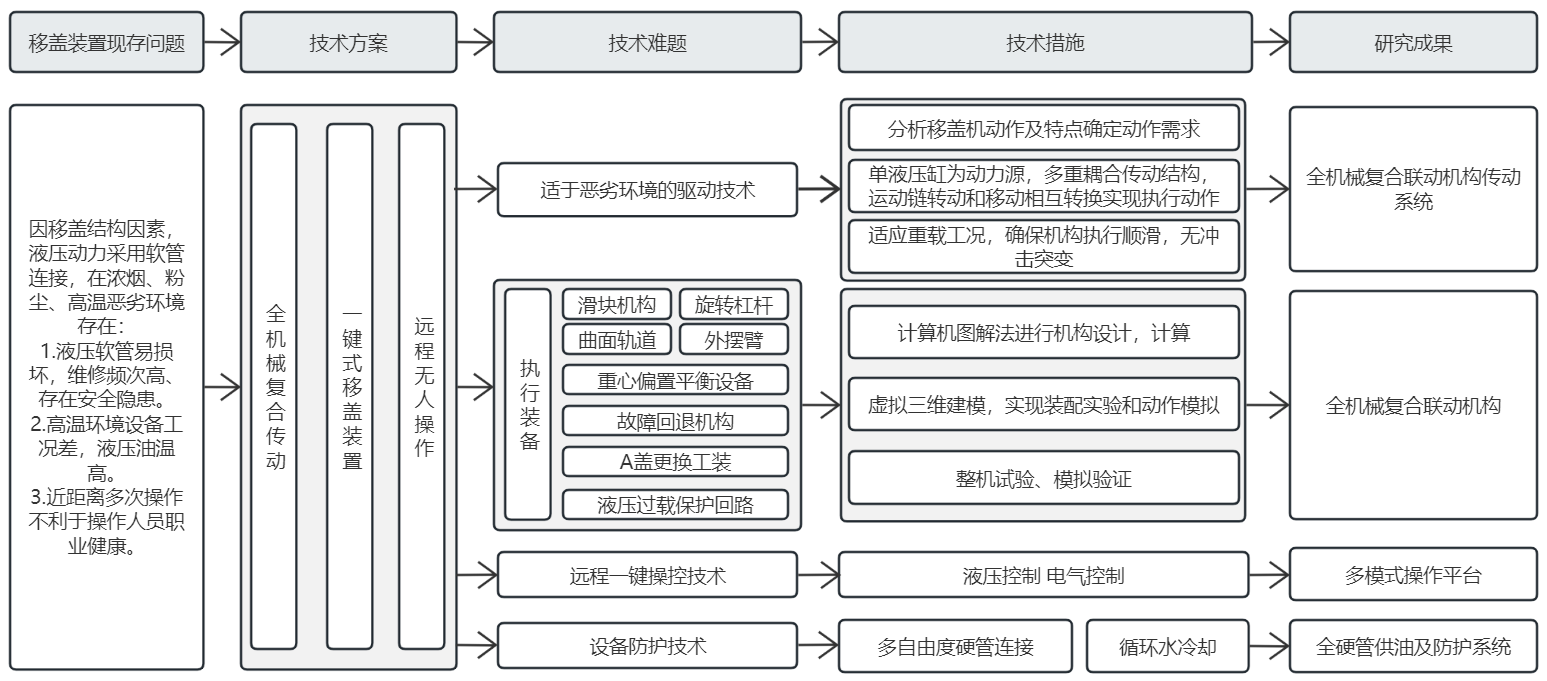

本项目的研究技术路线如图1所示。

图1 项目研究路线图

通过对国内外现有移盖装置进行调研、分析,梳理,移盖装置在高温、浓烟、粉尘工况下存在的软管易损坏安全隐患问题、设备损害、多次操作不便等问题亟待解决。提出采用全机械复合传动实现一键式移盖的目的,满足移盖装置远程无人化操作需求的技术方案。通过分析移盖机动作及特点确定动作需求,采用单液压缸为动力源,适用于适应重载工况的机械复合联动机构传动系统,适用于移盖装置的恶劣工况环境。执行装备包括移动小车、旋转杠杆、滑块机构、外摆臂、曲面轨道等构成全机械复合联动机构,组合实现单液压缸驱动的全机械复合联动,基于单液压缸驱动原理的核心移盖装置由以下部分组成:

1.采用单液压缸驱动,即实现A盖的竖直升降和平移两个动作;

2.通过外摆臂结构与曲面轨道的全机械复合联动,自动实现移动小车限位与解除限位;

3.通过滑块结构与曲面轨道的全机械复合联动,自动实现移动小车限位A盖的竖直升降和平移两个动作;

4.通过滑块结构与曲面轨道的耦合,自动实现升降和平移两个动作的平滑过渡;

5.通过滑块机构的全机械复合联动,保持平移液压缸的水平工作状态。

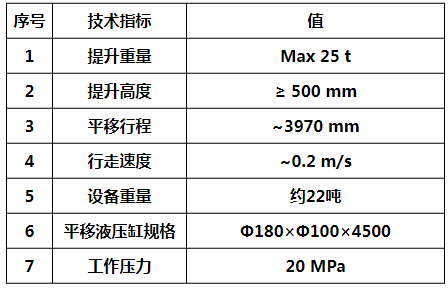

辅以远程、遥控操作模式,可实现远程一键式操作。通过计算机图解法设计、三维虚拟建模及动作模拟、整机台架验证等技术措施,结合整机的全硬管供油及防护系统,形成移盖装置关键技术研究成果,解决了现有移盖装置的安全隐患问题,实现了移盖装置的立项研发目标与创新设计。表1所列为改造项目的移盖装置主要技术指标,对标原设计需求。

表1 移盖装置主要技术指标

三、主要创新性成果

针对轨道式移盖机装置的特点,本项目研发主要内容及特点如下:

1.研发了单液压缸驱动一键式操控移盖装置,实现移盖迅速准确就位,操作安全可靠、设备简单、成本低。

2.研发的全机械复合联动机构,实现移盖扣盖定位准确,动作迅速。

3.研发了水平固定式液压缸及油管循环冷却保护系统,消除了高温辐射带来的安全风险,提高了装置的安全性。

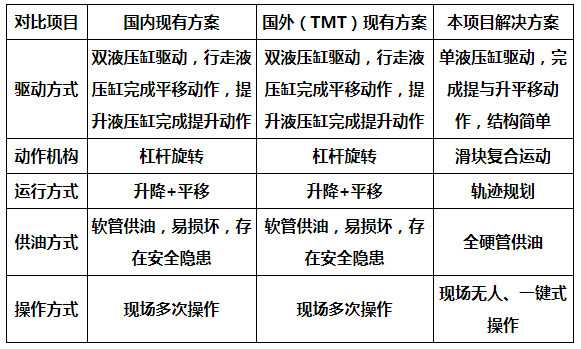

本项目成果技术与国内外同类先进技术对比(表2),主要技术指标相当,全机械复合联动机构及液压缸及油管循环冷却保护系统,具有移盖扣盖定位准确,动作迅速;机构承载力大,可靠性高的特点。全硬管供油,消除了软管损坏的安全隐患、可实现现场无人一键式操作。

表2 与国内外同类技术对比

四、应用情况与效果

本成果成功运用于梅钢5号高炉出铁场炉前1#出铁口,该设备一次按键操作即可实现A盖的竖直升降和平移两个动作,简化了操作程序,缩短了揭盖及扣盖操作时间,实现了设备设计功能要求;液压缸通过全硬管供油措施,消除了安装液压软管带来的安全风险。

图2 梅钢5#高炉应用现场

本成果提供一种新型移盖装置,消除了安装液压软管带来的安全风险,简化了操作流程,移盖装置动作迅速准确。可为现有高炉配备的悬挂平移式移盖机形式的改造、选型提供完整技术方案。该技术改造替换实施操作性强,具有很好的推广价值。

信息来源:北京中冶设备研究设计总院有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]