科技新进展:高炉煤气多污染物深度净化及硫资源化技术开发与应用

一、研究的背景与问题

我国2015年签署《巴黎协定》、2020年宣示“双碳”目标,是全面推进大气环保治理攻坚的最高政策纲领和源动力。2019年4月国家五部委联合颁布《关于推进钢铁行业实施超低排放的意见》明确鼓励“加强源头治理,高炉煤气应实施精脱硫”,2023年9月中国钢铁工业协会组织《高炉煤气精脱硫共性技术攻关推进会暨攻关方案遴选会》,统筹推进我国高炉煤气精脱硫技术创新发展。

高炉煤气是钢铁生产的主要副产品,是重要的二次能源。“十三五”以来,钢铁行业大气污染物的控制从烧结、球团等重点工序烟气治理,逐渐扩展到高炉热风炉、轧钢加热炉、燃气发电等以高炉煤气作为燃料的多工序。高炉煤气中除CO、CO2、N2等主要组分外,还含有Cl、S等污染物(Cl含量70-150mg/m³、S含量50-200mg/m³)。其中含硫组分燃烧后以SO2形式排放至大气中,导致末端用户无法满足超低排放要求。高炉煤气末端脱硫存在用户多、占地大、烟气排放量大(煤气量的1.8-2.0倍)、脱硫灰难处理(45万m³/h煤气产生的烟气年排放废脱硫灰6000-9000吨)、运行成本高且无法解决煤气管网腐蚀问题等弊端。因此,研发高炉煤气源头多污染物深度净化及硫资源化技术意义重大。

源头脱除COS和H2S的传统工艺主要应用于石油炼化、煤化工、天然气等行业,处理气量小(约10万m³/h)。因高炉煤气具有气量大、温度压力低、粉尘及HCl等强酸性气体含量高、高炉工况波动较大等独特特点,无法直接应用。

现有正在研发的高炉煤气源头脱硫工艺,存在共性问题需要解决:无法实现将高炉煤气中硫化物提取出来且实现硫资源化利用;脱硫产物需要再次转移到其他生产单元如球团、烧结二次处理,抵消了源头脱硫成果;水解剂水解效率下降快,寿命短,运行成本高;需要配置大量备用箱体频繁更换或再生药剂,占地大、投资大;在全气量全工况全时段长周期稳定运行上差距明显,与需求之间的矛盾突出。

2018年以来,北京首钢股份有限公司联合多家单位组成高炉煤气多污染物深度净化及硫资源化技术攻关团队。在高炉煤气Cl、S来源及迁移规律、HCl高效脱除、COS的高效转化、H2S高精度脱除、富液再生转化提取硫磺资源化利用等多项技术方面取得了丰富成果,在关键装备、高性能材料等核心技术上取得重大创新,形成了完全自主知识产权的系列原创技术和装备。

二、解决问题的思路与技术方案

1、主要研发过程

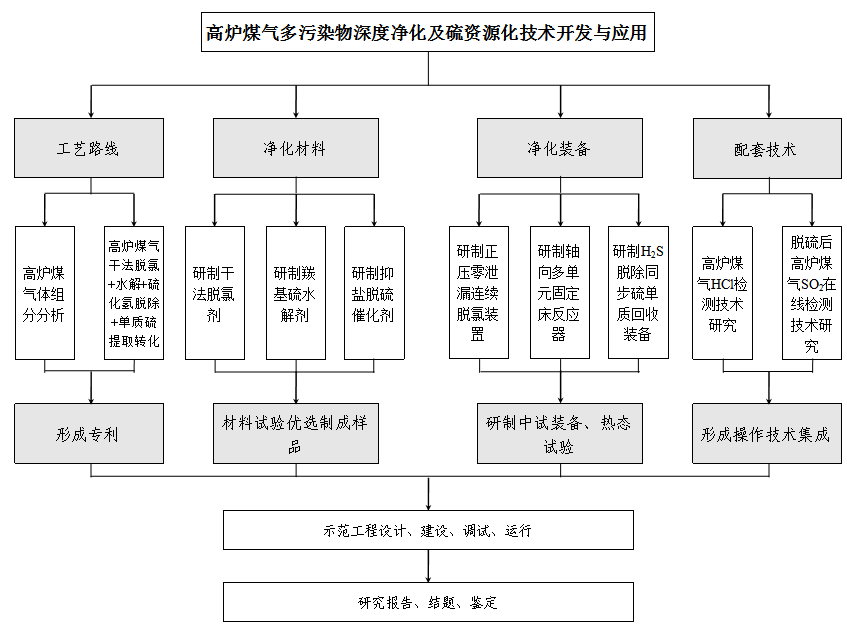

2018年北京首钢股份有限公司联合北京科技大学、北京北科环境工程有限公司、长春东狮科技集团有限公司、首钢国际工程技术有限公司组成研发团队,从工艺、材料、装备及相关配套控制技术等方案开展研发攻关,项目研发技术路线如图1所示:

图1 本项目技术路线图

2、关键技术开发

(1)开发了“脱氯+TRT前水解+TRT后湿式氧化脱硫+单质硫提取”工艺

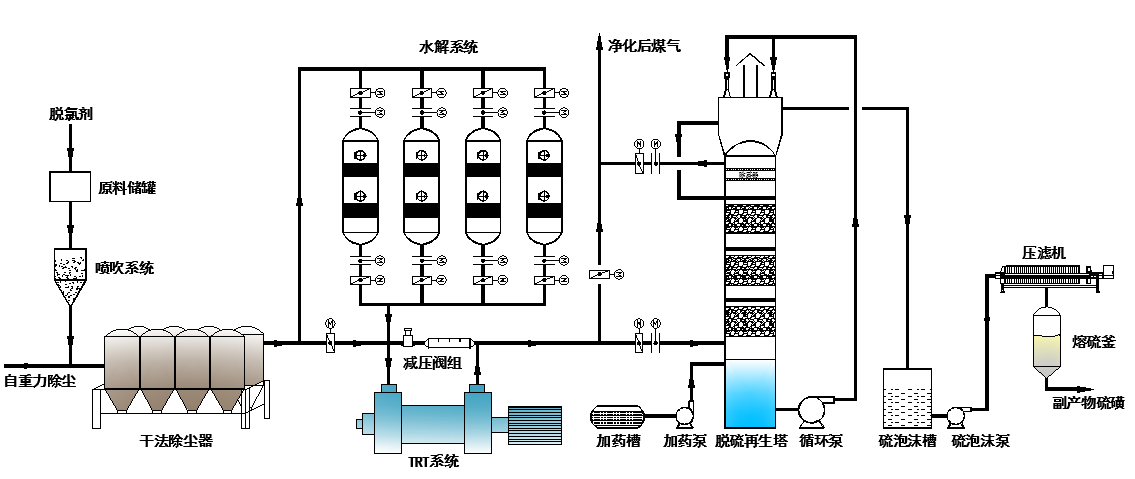

高炉煤气因独特的特性具有气量大、成分复杂、高温、高压、易燃、易爆、毒性大、腐蚀性强,随高炉炉况波动较大等特点,传统的脱硫工艺无法满足需求。通过分析高炉煤气系统从高炉炉顶至各用户点之间的煤气组分、工况条件、末端提取因素,提出:高炉煤气布袋除尘前脱氯+TRT前水解+TRT后湿式氧化脱硫+单质硫提取工艺,如图2所示。明确了系统流程、各部分组成及配置。该技术中干法HCl脱除工艺,放置在高炉布袋除尘之前,有别于目前行业内其它预处理脱氯工艺,如固定床脱氯、喷碱液脱氯或冷凝除湿脱氯,该工艺占地小、零压降、零废水、无固废,脱氯效率稳定>90%,干法脱氯工艺不仅消除了影响水解剂寿命的重要因子,同时实现了对荒煤气之后所有设备及管道的防腐保护,提高了系统安全稳定运行。TRT前有机硫水解,充分利用高炉煤气高温高压工况特性,无需二次升温,水解系统占地小,水解效率高,运行能耗低。TRT后H2S脱除+单质硫资源化技术实现高炉煤气的深度净化和硫资源转化提取,唯一副产硫磺成品可资源化利用。

图2 高炉煤气多污染物深度净化及硫资源化技术开发与应用工艺

(2)开发了专用脱氯剂,高活性高空速低阻损长寿命水解剂,高硫容抑盐抗干扰脱硫催化剂等核心材料。

通过高炉冶炼过程中硫、氯等组分的来源、存在形式及迁移规律研究分析,实验室研发与现场中试相结合,开发出适用高炉煤气的脱氯剂、水解剂、脱硫剂。高炉布袋除尘前煤气除了高压、高尘的特点之外,温度波动范围较大(100~200℃),要求脱氯剂,具有高选择性、高分散性、宽温域的功能;TRT前高炉煤气粉尘含量小于5mg/m³,氧含量≤0.5%,要求COS水解剂具有高活性、低阻损、长寿命、可再生的功能;TRT后煤气温度35~70℃,CO2含量≥15%,要求湿法脱硫催化剂具有高精度、高选择性,抗干扰能力强的功能。

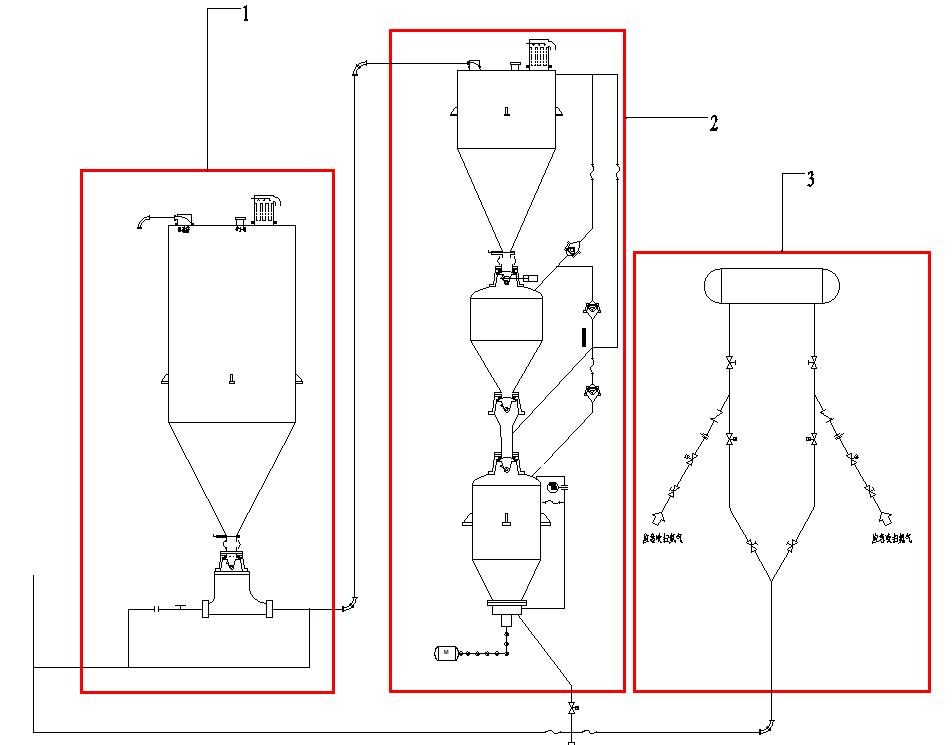

(3)开发了脱氯专用装备、高效水解反应装备、集再生功能为一体的脱硫塔等核心装备

①正压、零泄漏、连续密调喷吹装置:高炉煤气干法除尘前端脱氯装置,包括原料储藏系统、定量喷吹系统及管路输送系统。其工作原理:脱氯剂喷吹装置为正压气力输送系统,以氮气为动力,将脱氯剂从荒煤气管道喷入,在高温、强湍流的作用下,脱氯剂迅速与煤气充分混合,与煤气中HCl快速反应,反应生成副产物随煤气进入布袋除尘器,被布袋捕集,与除尘灰一并外排。

图3 高炉煤气正压零泄漏连续密调喷吹脱氯装置

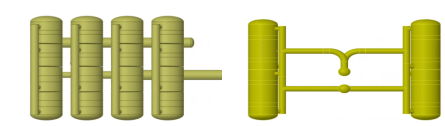

②水解反应装置:为将床层压降控制在一定范围内,水解反应器采用多单元结构,通过垂直多单元布置降低压降的同时进一步减小装置占,地多反应器并列运行。

图4 水解装置并行布置及对称布置方式

③模型建立及流场分析:

利用计算机模拟,开展了垂直多单元反应器并行布置和对称布置内部流场分析,采用SolidWorks构建模型,workbench网格划分。

图5 轴向多级水解装置并行及对称布置网格划分

为确保单一反应装置气流均匀性,并行布置不同运行方式时,各反应器流量变化,通过对各反应器入口段速度截面计算分析,流速偏差<3%,表明各塔反应器流量分布均匀,未出现明显风量不均现象。

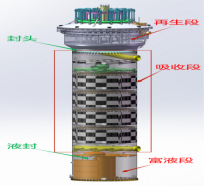

④湿法脱硫装置:高炉煤气量较大,脱硫塔总高度较高,投资大。根据工程经验,脱硫塔直径超过10m后,脱硫液的壁流效应导致的脱硫液在填料中的均布问题成为脱硫塔脱硫效率的主要制约因素。针对此种情况,开发了脱硫再生一体塔。

该型脱硫塔从上到下,由再生段、吸收段和富液段三个部分组成。其中再生段通过封头与吸收段隔离,即再生段实际上是叠放在吸收段外部上方;富液段通过内置液封与吸收段有效分隔。三个部分在空间上相互独立,保证了设备的安全性;液相从上向下,气相从下向上,符合介质流动特性,减少了能耗。

图6 脱硫再生一体塔

三、主要创新性成果

1.开发了“脱氯+TRT前水解+TRT后湿式氧化脱硫+单质硫提取”工艺,连续稳定实现了高炉煤气源头Cl、S污染物深度净化,实实在在将硫磺资源分离提取,解决了末端烟气脱硫点位多、投资大、占地大、脱硫灰排放量大、运行成本高以及硫污染物转移再处理的弊端。提高了高炉入炉原料硫负荷调节范围,为充分利用高硫焦、煤资源提供了新途径,可有效降低生产成本,提升竞争力。

2.开发了专用超细微粉脱氯剂,高活性高空速低阻损长寿命水解剂,高硫容抑盐抗干扰脱硫催化剂等核心材料,实现了荒煤气HCl脱除率≥90%,COS转化率≥90%,脱硫系统出口总S≤15mg/m³,分离的硫磺纯度≥99%。专用脱氯剂,具有高活性、高选择性、高分散性的功能;专用COS水解剂,具有低阻损、高空速、抗中毒的功能;专用湿法脱硫催化剂,具有高选择、再生快、低富盐、无二次污染物外排的功能。

3.开发了脱氯专用装备、高效水解反应装备、集再生功能为一体的脱硫塔等核心装备,各单元采用模块化设计,可灵活布局、柔性嵌入与高炉煤气干法除尘工艺充分结合。脱氯专用装备,具有全自动、零压降、零泄漏、连续密调功能;水解专用装备,具有低阻损、高空速功能;集脱硫再生功能为一体的专用装备,具有高流量负荷、高传质效率、精除尘功能。

4.建成全球首台套高炉煤气多污染物深度净化及硫资源化技术开发与应用示范工程。示范工程于2024年1月24日在首钢股份公司迁钢公司二号2650m³高炉煤气系统建成投运,作业率100%,实现全气量、全工况、全时段、无废物、高效稳定运行,脱硫系统出口总S≤15mg/m³(H2S<10mg/m³,COS<10mg/m³),HCl浓度<10mg/m³,月产纯度99%硫磺10吨以上,末端用户SO2达到超低排放。示范工程填补了高炉煤气气态有害组分深度净化技术空白,积累了宝贵的工程经验和关键控制技术、操作数据,意义重大。

四、应用情况与效果

全球首台套高炉煤气多污染物深度净化及硫资源化技术示范工程于2024年1月24日在首钢迁钢公司二号高炉(2650m³)建成投产,作业率100%,实现全气量、全工况、全时段、无废物、高效稳定运行,脱硫系统出口总S≤15mg/m³(H2S<10mg/m³,COS<10mg/m³),HCl浓度<10mg/m³,月产纯度99%硫磺10吨以上,末端用户SO2达到超低排放。该示范工程包含多项技术开发集成应用,各单元均为模块化设计,可在钢铁企业主流生产布局中进行柔性嵌入式改造,具有高度灵活性和可实施性。

图7 示范工程

1、高炉煤气源头干法脱氯技术应用

在干法布袋除尘前高温高压侧应用超细微粉干法脱氯技术,实现了煤气源头全时段高效稳定脱氯,脱氯前煤气氯含量70-150mg/m³,脱氯后氯含量<10mg/m³,对水解剂起到了有效保护作用,水解剂使用寿命由2-3个月延长到11个月以上,同步实现了对高炉煤气管网及其附属设备全方位保护。

2、有机硫水解转化技术应用

在干法布袋除尘后、TRT前应用有机硫水解转化技术,采用多塔并联布置,单塔轴向多单元设计,满足大气量运行,空速可达2000h-、压降低<5Kpa,有机硫转化率>90%,对TRT发电影响<1%,减少占地30%以上。

3、一体塔湿式氧化脱硫技术应用

在TRT后应用一体塔湿式氧化脱硫技术,采用吸收、富液、氧化再生一体式复合设计,满足大气量(450000m³/h)生产运行,脱硫率高,脱硫塔出口H2S<10mg/m³;阻损小,系统压差<1.5Kpa;应用高硫容抑盐催化剂降低腐蚀效果明显,脱硫液腐蚀速率<0.01mm/a;高炉煤气中硫元素以单质硫形式高效回收(纯度>99%),月产硫磺10吨以上,为硫资源化利用开创了条件;系统无废物排放,避免了二次污染;占地减少50%以上,对老厂高炉煤气源头脱硫环保改造适应强。

4、该技术提高了高炉入炉原料硫负荷调节范围,为充分利用高硫焦、煤资源提供了新途径,可有效降低生产成本,提升竞争力。首钢迁钢公司示范项目通过采用高硫焦炭和煤替代低硫焦炭和煤,降低生产运行成本。

本项目是优化、整合钢铁行业高炉煤气治理技术、节能降耗、减污降碳的重大发展和创新突破,是实现绿色发展的重要抓手。目前钢铁行业整体经营形势严重下行,该技术在优化高炉炉料结构调整、降低生产运行成本、延长高炉煤气管网设备设施寿命等行业难题方面提供了新的赛道。

本项目不仅解决了末端排放污染问题,还促进了硫污染物资源化再利用,符合循环经济的发展理念。2023年中国硫磺消耗量约1954万吨,其中国内硫磺产量约1072万吨,进口硫磺约882万吨,进口占比达到45%,市场供给不足进口依赖度严重,按照2023年粗钢产量10.28亿吨测算,全国推广可产硫磺13万吨/年,缓解我国硫磺严重依赖进口的供求矛盾,为硫资源高效利用提供了新的途径。

高炉煤气多污染物深度净化及硫资源化技术应用前景广阔,预计在全国范围内的应用市场可达到千亿级,对钢铁行业的环保和资源利用产生深远的影响,将在促进环境保护、资源高效利用和产业升级中发挥重要作用,是未来钢铁行业绿色可持续发展的重要支撑。

信息来源:首钢集团有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]