科技新进展:无人化中厚板试样剪切生产线研究与应用

一、研究的背景与问题

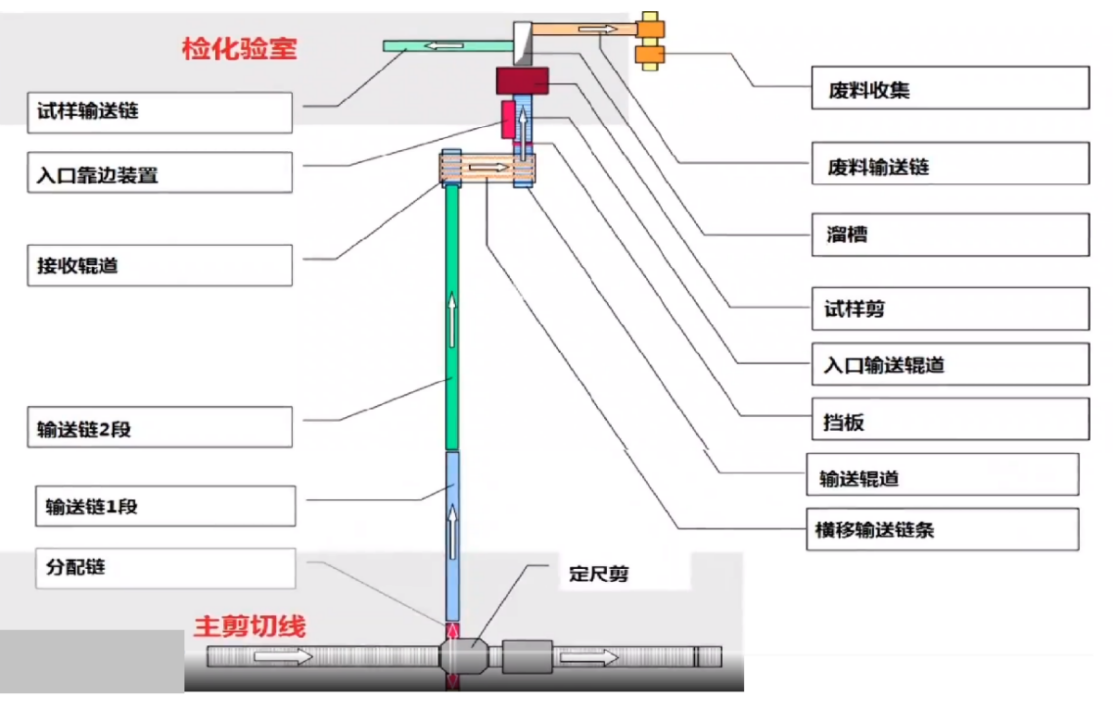

中厚板产品规格众多,使用领域广泛。为保证产品质量,钢板出厂前必须进行严格的质量检验。质量检验的内容主要包括钢板的化学成分、力学及工艺性能、外形尺寸、表面及内部质量等。有些产品还要根据订货要求进行焊接性能和加工性能等检验。目前,传统的厚板产线试样剪切线位于定尺剪后物流的下游,定尺剪根据计划指令从钢板大板上剪切试样大板,通过地下通道运输链送至试样剪线区域,进行人工核对信息描号后,经试样横移台架运送至试样剪进行试样中样剪切作业,然后对试样中样及试样废料进行分流,试样中样运送至检化验室。检化验室根据要求分别做各种性能检验。传统厚板产线试样剪切线的工艺布置以及与主剪切线及检化验室之间的功能衔接如下图1所示:

图1 传统厚板产线试样剪切线的工艺布置图

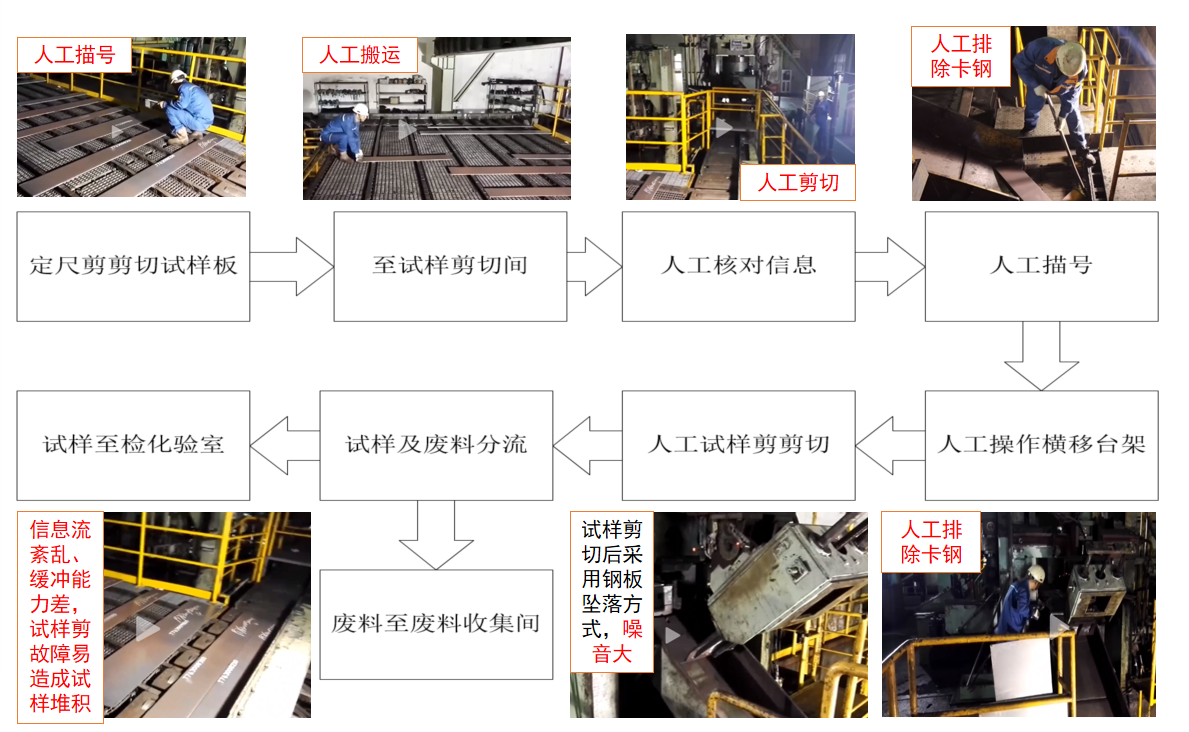

试样剪切线为主剪切生产线的分支,其设备运行稳定程度会影响和制约主剪切线的生产,是厚板部生产中重要环节。目前钢铁行业传统的中厚板试样板取样典型生产工艺流程如图2所示。厚板产线试样剪切线位于定尺剪后物流的下游,定尺剪根据计划指令从钢板大板上剪切试样大板,通过地下通道运输链送至试样剪线区域,进行人工核对信息描号后,经试样横移台架运送至试样剪进行试样中样剪切作业,然后对试样中样及试样废料进行分流,试样中样运送至检化验室。检化验室根据要求分别做各种性能检验。废料送至废料收集间。

图2 传统中厚板试验剪切线工艺流程图

但是,目前传统中厚板产线试样剪切线存在以下主要问题:

一是自动化水平低,钢板描号、试样的剪切、排除卡钢等操作均需要人工进行,存在误操作风险及安全隐患。

二是钢板运输过程无监控,易使信息流紊乱。

三是试样剪切区仅能通过试样横移台架进行有限的物流缓冲,一旦试样剪发生故障,将严重影响厚板主剪切线的生产,造成钢板堆积,恢复生产困难。

四是在剪切及废料收集等环节采用钢板坠落的方式,导致厂区工作噪音大,有害员工健康。

二、解决问题的思路与技术方案

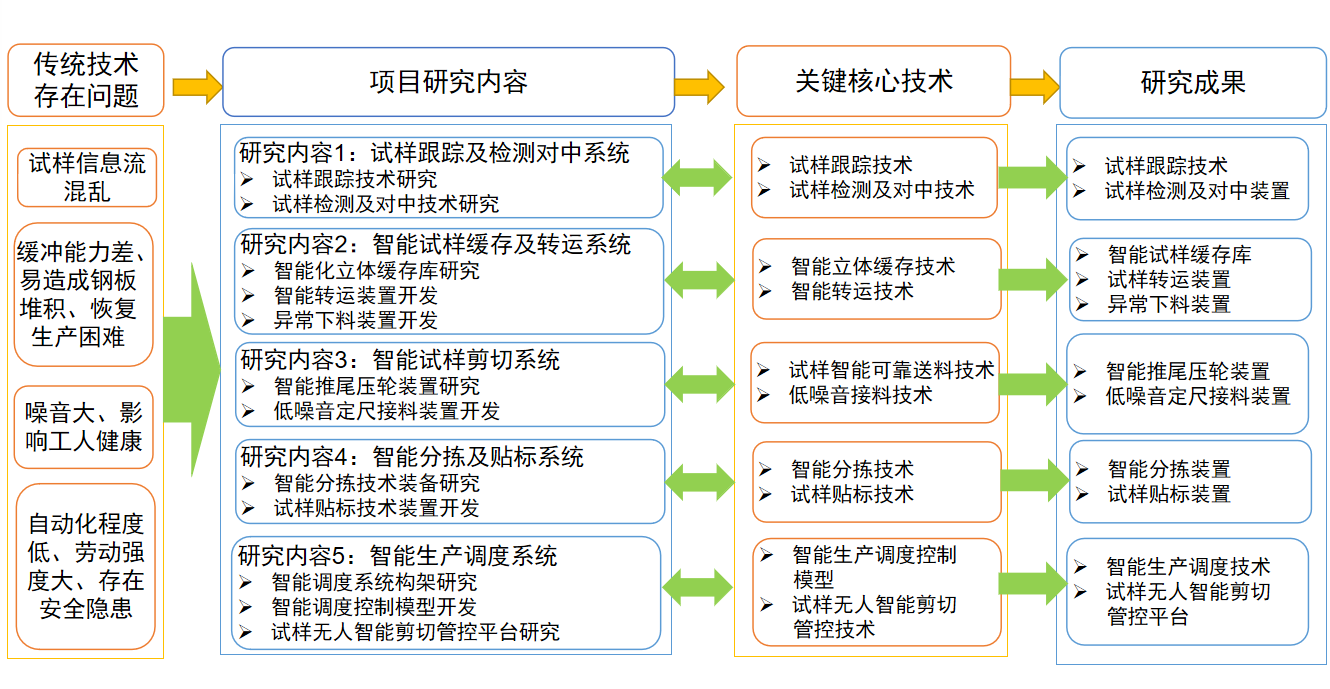

针对目前钢铁行业中厚板剪切线存在的自动化水平低、人工劳动强度大、存在误操作风险及安全隐患;试样剪切过程中信息流紊乱,造成中厚板产品信息混乱,引起质量事故;试样剪切线缓冲能力差,一旦试样剪发生故障,将严重影响中厚板主剪切线的生产,造成钢板堆积,恢复生产困难;在剪切及废料收集等环节采用钢板坠落的方式,导致厂区工作噪音大,有害员工健康等问题,本项目研究开发了无人化中厚板试验剪切生产线,重点研究了试样跟踪及检测对中系统、智能化试样立体缓存及转运系统、智能试样剪切系统、智能分拣及贴标系统、智能生产调度系统等。项目的具体研究方案如下图3所示:

图3 项目研究方案

1.试样跟踪及检测对中系统

试样跟踪及检测对中系统的核心功能是准确及时跟踪试样大样从主剪切线到试验剪切线的位置,避免试样板在运输过程中卡钢、滞留、顺序颠倒等异常现象发生;当到达试样剪切线后,对试样集合尺寸和精度进行检测并上传生产调度系统,完成对试样的对中便于后续向缓存库转运。包括物料跟踪系统和物料检测及对中系统两个子系统。

物料跟踪系统:定尺剪依据计划指令从定尺板上剪切下试样板,然后试样板通过地下运输链送至试样剪切间内,进入试样剪切区域。物料跟踪系统对试样板实时跟踪,避免因试样板在运输过程中卡钢、滞留、顺序颠倒等原因导致的试样板与L3信息流不匹配。

物料检测及对中系统:试样板进入试样剪区域后,物料检测系统对试样板的长、宽、厚度及平面度进行检测,并上传数据至调度系统,调度系统根据实测数据与试样板大样号信息理论尺寸进行比对,复核试样板与大样号是否匹配。同时对中系统将试样板进行对中,便于桁架机械手抓取。

2.智能化试样立体缓存及转运系统

智能化试样立体缓存及转运系统的核心功能是在调度系统的指挥下,及时将试样转运到缓存库的指定位置,并按照调度系统的指令完成试样转运到试样剪切系统。在调度系统的指令下,对检测不合格的试样送入下料装置。包括智能立体缓存库、桁架转运机械手和异常下料装置三部分。

自动化立体缓存库:自动化立体缓存库由立体货架、剪叉式堆垛机组成。位于桁架机械手下方,用于定尺剪峰值产能高于试样剪峰值产能时缓存试样板或试样剪发生故障和临时追加试样时的存储堆放。

桁架转运机械手:调度系统根据复核结果以及生产节奏,调度桁架转运机械手将试样板转运至试样剪上料流线、自动化立体缓存库或异常下料系统。

异常下料装置:桁架转运机械手将平面度检测不合格的试样板转运至异常下料装置,由人工进行采样处理。

3.智能试样剪切系统

能试样剪切系统依托对原有剪切设备的智能化改造,实现对试样的智能化剪切功能。主要研究内容包括试样推尾压轮装置和低噪音定尺接料装置两部分。

试样推尾压轮装置:试样推尾压轮装置由推尾机构和压轮机构组成。试样剪在剪切完成后,由推尾机构将试样板大样尾板推出试样剪,完成试样板大样剪切最后一道工序;压轮机构在送料辊道无法正常送料时,提供补充动力,确保试样板大样可顺利进入试样剪完成剪切动作。

低噪音定尺接料装置:定尺机构主要实现按照试样剪切规则对试样板大样进行自动定尺,确保剪切长度符合工艺要求;接料台主要实现试样板中样或废料的接料工作,降低落料噪音;

4.智能分拣及贴标系统

智能分拣及贴标系统的核心功能是通过视觉定位系统指挥引导六轴分拣机器人对试样进行分拣,将剪切废料送入废料输送系统;在调度系统的指令下完成对试样的调标,并将试样运送到检化验室。包括视觉定位系统、六轴分拣机器人、废料输送系统、贴标系统和试样运输装置等几部分。

视觉定位系统:视觉定位系统识别试样板中样或废料在接料斗内的位置信息,并引导六轴机器人进行抓取。

六轴分拣机器人:根据调度系统下发的工作任务,区分试样板中样和废料,并将试样板中样和废料分别抓取至试样运输及贴标系统或废料输送系统。

废料输送系统:主要实现试样剪切间与废料收集间的衔接,将试样板废料输送至废料集料坑内。

贴标系统:贴标系统主要实现试样板中样的信息记录工作,并将二维码身份信息标签自动贴在试样板中样上。

试样运输装置:试样运输系统主要实现试样剪切间与检化验室的衔接,将剪切好的试样板中样运送至检化验室。

5.智能生产调度系统

智能生产调度系统的核心功能是:根据试样板大样参数及生产状况自动调度桁架转运机械手、堆垛机以及中间立体库完成试样板大样的入库、出库、异常下料等操作,系统自动接受L3系统下发的试样板中样参数要求,自动生成最优的剪切计划,并将剪切计划自动下发给试样剪,完成剪切后,调度六轴分拣机器人进行试样板中样和废料分拣,并控制贴标机给试样板中样贴标签、调度运输小车将试样板中样运至检化验交接皮带,并将剪切信息反馈给L3系统,形成闭环。系统同时具备试样板大样、试样板中样数据以及作业过程信息的实时显示、综合查询、异常告警以及统计报表等功能。

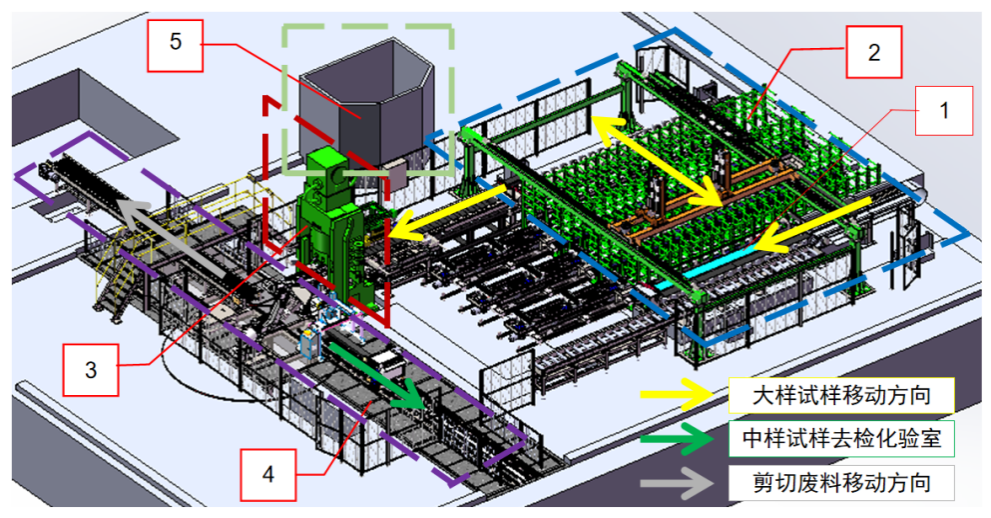

1.试样跟踪及检测对中系统2.智能化试样立体缓存及转运系统 3.智能试样剪切系统

4.智能分拣及贴标系统 5.智能生产调度系统

图4 无人化中厚板试验剪切生产线工艺布置图

三、主要创新性成果

项目针对钢铁行业中厚板式样剪切线存在的痛点问题,通过综合运用图像识别技术、激光测量技术、自动控制技术、视觉识别技术、工业机器人和立体仓储技术,重点研究了试样跟踪及检测对中系统、智能化试样立体缓存及转运系统、智能试样剪切系统、智能分拣及贴标系统、智能生产调度系统等,开发了中厚板试样剪切无人化生产线,实现了试样剪切的无人化智能生产。项目的主要创新点如下:

1.研发的全过程无人化试样剪切生产线,具备试样板大样外形尺寸及平面度自动复核、大样号与试样板实物参数自动匹配、试样板智能缓存;剪切规则自动下发,剪切过程自动上料、定尺、剪切;试样与废料3D视觉定位、自动分拣等功能,实现了中厚板试样剪切的智能生产,达到了“黑灯工厂”效果,改善了作业环境,提高了生产效率。

2.研发的中厚板试样智能生产管控调度系统,实现了中厚板主剪切线与试样剪切线之间物流数据信息的互联互通,智能管理试样剪切线的试样跟踪及检测对中系统、智能化试样立体缓存及转运系统、智能试样剪切系统、智能分拣及贴标系统等各子系统之间的物质流和信息流,智能调度各生产设备的工作状态和动作顺序,实现了中厚板主剪切线与试样剪切线之间生产的削峰填谷,保障了生产线精确、高效、安全、稳定运行。

3.开发的智能化立体缓存库及试样转运装置,通过在WMS库存管理软件内部设置虚拟货位,构建了数字化立体货架,实现了试样尺寸随机变化条件下立体缓存库的精准定位,并在生产调度系统的指令下完成试样板的自动上料和出料,增强了试样剪切生产线的缓冲能力,解决了因中厚板主剪切线与试样剪切线之间生产节奏和设备状态不协调导致的试样堆积、生产组织困难的技术难题。

4.开发的试样智能检测对中装置和基于六轴机器人智能分拣设备,综合运用激光测距技术和3D视觉定位技术,实现了试样板大样尺寸信息及平面度的自动复核和试样中样及剪切废料的精准定位和无人分拣,减少了人工作业量。

开发的自动试样推尾压轮装置和低噪音定尺接料装置,克服了传统剪切设备试样打滑卡钢、人工排除不安全,试样坠落过程噪音超标等不足,实现了试样的低噪音、可靠、自动剪切,提高了剪切效率和剪切过程的安全性,改善了生产环境。

四、应用情况与效果

该技术的应用,大大增强了试样剪切线的缓存能力,提高了试样剪切线的生产调度柔性和故障应对能力,实现了试样板的智能化缓存和黑灯工厂效果,提高了工作效率。本技术授权发明专利1项、实用新型专利3项、计算机软件著作权7项,发表论文4篇。2022年12月经中冶集团鉴定,成果达到国际先进水平。入选 2022 年钢铁行业智能制造解决方案推荐目录、“钢铁工业智能制造优秀案例集”、中国金属学会“钢铁工业降本增效关键共性技术推荐目录。2023年获评中钢协、中国金属学会冶金科学技术三等奖。2024年获得中冶集团首届数智建造技术应用大赛二等奖。

信息来源:北京中冶设备研究设计总院有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]