科技新进展:热轧钢材“形-性-面”数字孪生系统开发及应用

一、研究背景

钢铁材料是支撑国民经济、重大工程和装备建设的关键原材料,其中95%以上需经热轧工序才能成材。因此,热轧钢材的综合质量水平是衡量钢铁工业整体技术发展的重要指标。在国家持续科研与技术研发巨大投入的支持下,我国已在热轧钢材力学性能调控、尺寸与形状控制及表面质量优化等领域取得了重要进展。成功开发出“新一代TMCP”为代表的热轧生产技术,改善了钢材强韧性;引进吸收并创新了自动厚度与宽度控制控制技术,保证了产品的尺寸精度;开发出热轧氧化控制技术提升了钢材的表面质量。然而,上述进展属于工业时代技术进步的结晶,具有显著各自为战的独立控制特色,在提升单一性能指标的同时势必牺牲其他质量指标。因此,如何进一步改善热轧钢铁综合质量,决定了我国能否进一步提升产品竞争力、实现高效生产,从而在世界基础原材料竞争之中立于不败之地。

热轧流程是典型多场耦合的钢材成形成性过程。温度与变形的综合作用使轧件内部发生包括元素固溶、微合金元素析出、回复及再结晶软化等一系列复杂的物理冶金学过程。这些组织演变行为不仅决定了产品内部组织结构与力学性能,而且决定了轧件的变形抗力并影响着轧制过程力能参数的变化,是控制产品形状与尺寸精度的核心因素。另一方面,轧制过程中轧件始终暴露在高温与空气环境下,不可避免会发生严重的表面氧化。作为轧辊与轧件的界面介质,氧化铁皮厚度的变化可以改变界面摩擦系数,进而对轧制力能参数产生影响。同时,工业生产统计结果表明,产品表面质量缺陷中的70%以上是由于高温氧化行为控制不当引起的。

总之,热轧产品的组织演变、表面氧化行为和力能参数变化呈现强耦合且黑箱状态的特点,只有破解这种难题,才能实现表面质量、力学性能与尺寸精度的协调优化,进而提升产品的综合质量。但传统热轧生产控制技术已无法解决这种复杂非线性系统的强耦合黑箱问题。近年来,大数据、人工智能等技术的快速发展在各行各业取得了显著的应用成效,为破解热轧过程强耦合黑箱特性提供了可能。因此,东北大学刘振宇教授团队结合工业大数据、轧制原理和新一代人工智能理论,开发破解了热轧过程强耦合黑箱特性的新方法,成为提升钢材综合质量的重要发展方向。

二、解决问题的思路与技术方案

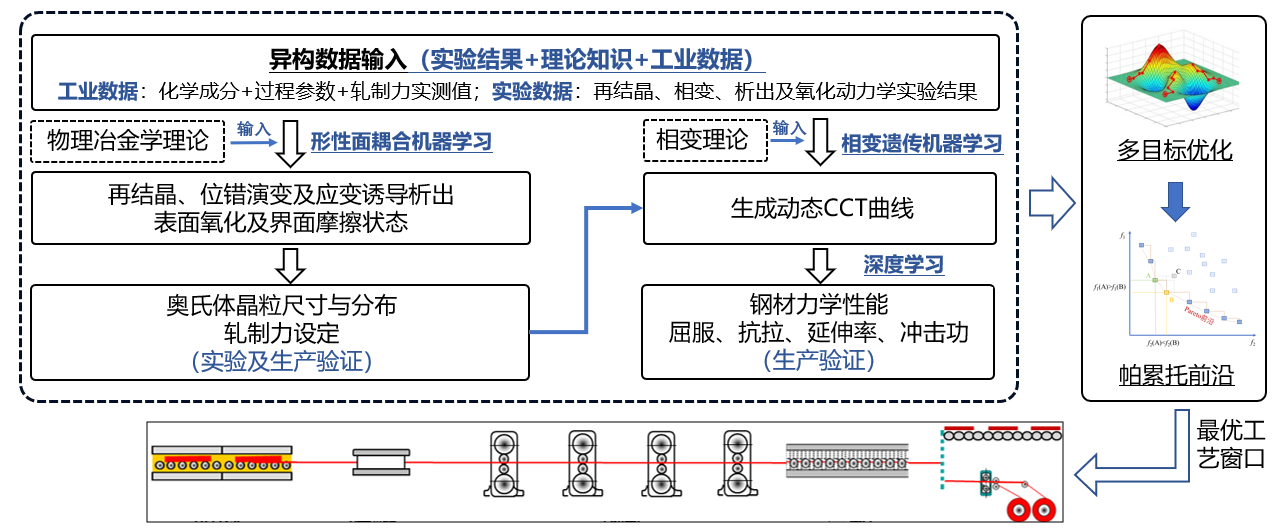

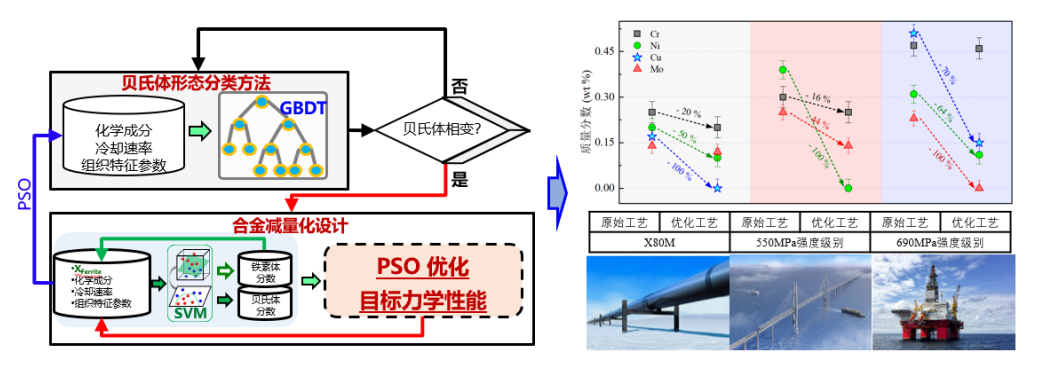

图1 热轧钢材“形-性-面”数字孪生系统流程

针对热轧生产过程“黑箱”特性,通过融合工业大数据、物理冶金机理与人工智能技术,构建覆盖热轧全流程的数字孪生系统,实现工艺参数的智能优化与产品质量的精准调控。热轧过程中,传统物理冶金学模型在描述钢材组织演变时因过度依赖实验假设且对组织演变-轧制载荷-表面摩擦单独求解,导致无法反映真实的热轧过程。为此,结合典型钢材实验结果、物理冶金原理和工业数据,通过“大数据+机器学习”,突破传统方法的经验依赖与理论瓶颈。基于符号机器学习算法,从海量工业数据中挖掘变量内禀关系,构建无假设约束的数学关联,揭示成分、工艺对再结晶、应变诱导析出等行为的影响规律,提升模型可解释性与鲁棒性。结合物理冶金学理论,开发“形-性-面”耦合机器学习方法,通过重构轧制力能参数与流变应力关系,反演奥氏体再结晶及晶粒形态演变规律,为组织调控提供定量依据。在连续冷却阶段,通过遗传性机器学习动态生成CCT曲线,实现相变行为的精准描述。结合轧件冷却路径和CCT曲线等多源异构数据,构建多模态深度学习模型,实现力学性能的动态跟踪。最终构建热轧“形-性-面”数字孪生系统,实现钢材生产过程组织演变和力学性能的精准预测。在此基础上,针对产品质量要求,结合多目标优化算法,开发出了热轧钢材工艺智能优化系统,实现钢材质量的动态优化设计。

三、主要创新性成果

针对热轧过程显微组织演变不可见的黑箱问题,将轧制工艺学、物理冶金学与信息技术相结合,全方位解析轧制生产的宏-微观变形与组织演变过程,实现组织演变过程物理冶金学现象复杂交互作用的精准解析、轧制过程多因素耦合作用的载荷特性的精准解析及氧化行为动态演变的精准解析。在此基础上,结合实际轧制生产线的数据特征空间分析和深度挖掘技术,建立了动态自学习方法,构建出兼具可解释性和自适应能力的轧制成形成性过程“工艺-变形-载荷-组织-性能”高保真动态组织演变模型。

2、连续冷却条件下CCT曲线动态生成及力学性能深度学习

针对钢材力学性能受冷却路径影响敏感导致性能波动大的问题,考虑轧后奥氏体组织状态和冷却路径,基于梯度提升树与支持向量回归建立珠光体、贝氏体等相变产物及相分数预测模型。建立不同钢种CCT数据库,结合物理冶金学原理开发出了动态相变的遗传性机器学习建模方法,实现了不同钢种连续冷却相变曲线的快速生成。通过综合考虑连续冷却CCT曲线与冷却路径,引入卷积神经网络构建力学性能预测模型,提升模型对多模态信息的理解能力,实现力学性能高精度预测。

3、基于多目标优化的热轧产品工艺智能设计

针对依托传统“试错法”进行热轧工艺设计成本高、效率低的问题,开发多目标优化算法,充分考虑显微组织(铁素体含量、铁素体晶粒尺寸等)和性能指标(强度、塑性等)和多工序工艺约束条件,结合热轧“形-性-面”数字孪生系统,开发热轧钢材工艺智能优化方法。通过工艺参数全局寻优并在实际生产中迭代优化,快速给出最佳工艺窗口,为热轧钢材材生产过程成分体系设计、组织性能优化、表面质量提升及轧制载荷控制的全局一体化调控提供了新的技术方案。

四、应用情况与成效

1、热轧“形-性-面”数字孪生系统的产品综合质量控制

热轧过程组织演变是一个黑箱过程,同时组织性能、形状尺寸和表面氧化三者相互影响呈强耦合关系,由此导致工艺优化过程全凭经验控制而无法获得全局最优工艺,严重制约了钢铁产品综合质量的进一步提升。

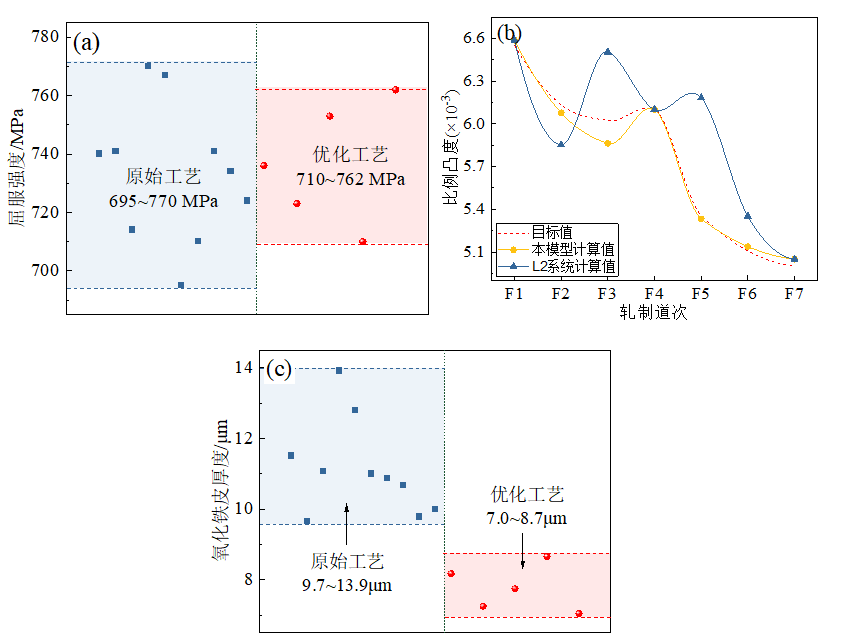

为此,项目团队将轧制工艺学与物理冶金学通过人工智能算法融入热轧模型开发之中。根据轧制载荷变化揭示了轧制过程奥氏体再结晶及晶粒形态演变。同时通过构建热轧过程氧化铁皮厚度演变及界面摩擦的机器学习模型,实现了氧化铁皮厚度及界面摩擦系数的精准预测。集成显微组织演变、界面摩擦状态反馈及轧制载荷变化情况,通过闭环迭代,最终形成热轧过程高保真“组织-氧化-载荷”数字孪生模型,以实现热轧产品性能-表面-尺寸的综合调控。依托某热连轧产线,针对700MPa级高强钢,模型实现了组织性能、表面氧化及轧制载荷的高精度预测。在此基础上,结合多目标优化算法实现了工艺优化设计,工艺优化后力学性能波动降低30%(图2(a));模型轧制力预测精度优于传统二级模型,在调控比例凸度过程中更加平稳,有利于降低此类高强钢边浪风险(图2(b));同时,氧化铁皮厚度降低20%以上,大幅改善了冷加工过程钢板表面掉粉问题,达到了免酸洗产品的要求(图2(c))。

图2 高强钢工艺优化前后综合质量对比

(a)强度波动(b)比例凸度(c)氧化铁皮厚度波动

2、中厚板余坯智能高效利用系统开发与应用

面对新型工业化带来的生产与消费结构改变,中厚板生产过程所具有的品种结构复杂、小批量订单多等特点更加突出,大量的产生余坯给企业造成了巨大经济损失,而且过多的钢种造成了炼钢工序的复杂化,严重影响了生产效率和产品质量的持续提高。

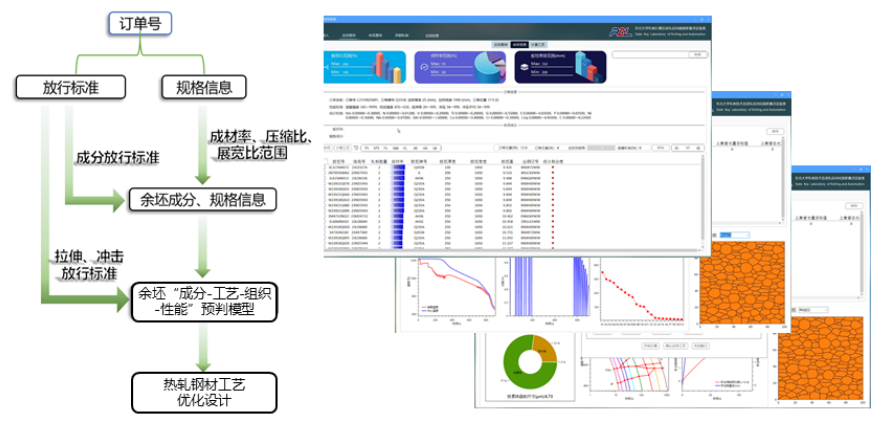

依托某宽厚板产线,融合工业数据、物理冶金原理和机器学习等,建立了中厚板组织性能演变的数字孪生系统。结合合同订单信息,根据成分放行标准和规格信息,综合考虑成材率、压缩比、展宽比范围,搜索余坯成分、规格信息。在此基础上,结合力学性能放行标准和余坯“成分-工艺-组织-性能”预判模型,综合考虑细晶、析出、位错及相变等强化机制综合作用,提出了轧制工艺的柔性化设计方法,实现C-Mn、管线、低合金三大类系列钢种跨厚度和跨强度工艺柔性化设计。针对C-Mn、管线、低合金三大类厚板产品,消化原有库存现货滞留坯约4500吨,均按正品交付。自系统上线以来,已累积实现超7.5万吨异钢种轧制生产,全年实现可利用坯超过85%正品轧制。

图3 中厚板余坯智能高效利用系统

3、宽厚板高效轧制工艺智能设计及应用

高强船板钢是船舶工业发展的重要基础,对保障国家海洋战略安全具有重要战略意义。其生产过程通常采用控制轧制工艺以保障强韧性,然而传统控制轧制会严重降低生产效率,影响生产节奏。例如,某单机架宽厚板生产线轧制高强船板钢的粗轧与精轧之间待温时间约4min,成为提高生产效率的瓶颈。因此,如何快速设计最优工艺以提高生产效率,对企业降本增效具有重要的现实意义。

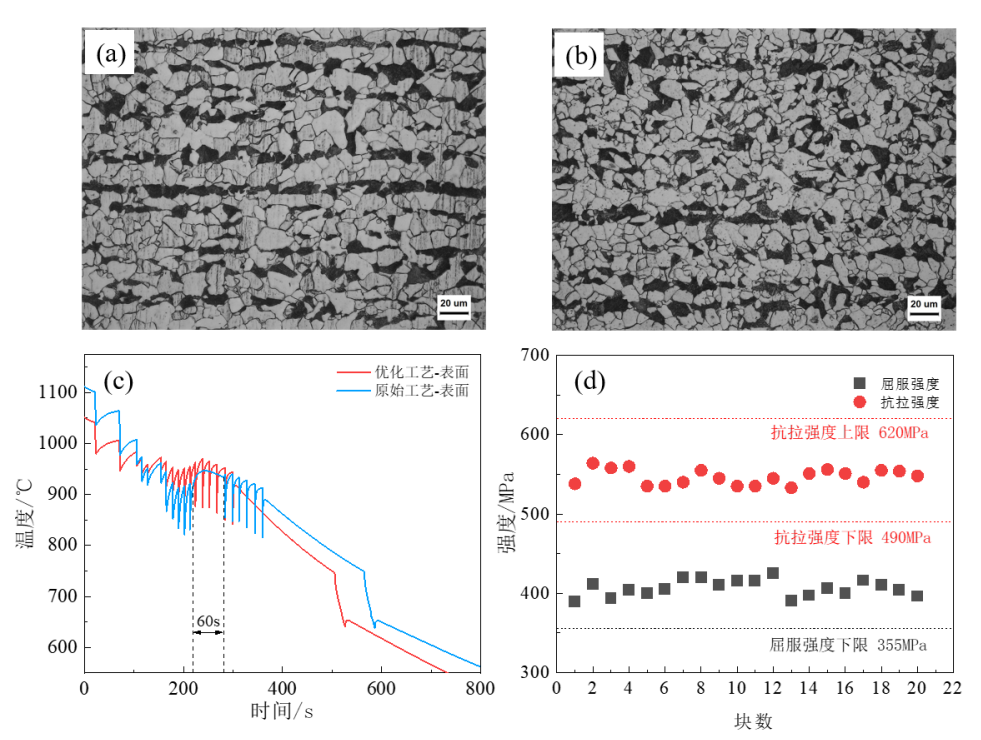

项目团队结合产线布置特点,建立宽厚板热轧“形-性-面”数字孪生系统,开发高强船板钢高效轧制工艺。在加热阶段,通过将出钢温度由1130℃降低至1050℃,在保证显微组织奥氏体化前提下实现低温出钢。在轧制阶段,通过将中间坯长时间待温的控制轧制工艺调整为不控轧,实现轧制效率的提升。同时提高精轧温度促使奥氏体发生再结晶,细化奥氏体组织。在冷却阶段,通过优化冷却工艺,保证产品最终力学性能。图4(a)和图4(b)示出了实验室条件下工艺优化前后获得的显微组织对比。工艺优化后,显微组织更为细小、均匀,同时带状组织得以改善。工业试制结果表明,相比传统工艺,新工艺下每块钢减少轧制时间约60秒(图4(c)),同时力学性能仍能满足标准要求(图4(d))。针对30 mm以下的船板钢,与采用控制轧制的船板钢相比,工艺优化后轧制效率由13.3块/小时提升至15.3块/小时,机时产量提高37t,轧制效率提升15%。

图4 高强船板钢工艺优化前后温度场及组织对比

(a)工艺优化前显微组织(b)工艺优化后显微组织

(c)工艺优化前后温度场对比(厚度:20 mm)(d)工艺优化后力学性能分布(AH36船板钢;厚度:20~30 mm)

4、节约型高强钢化学成分数字化设计

应用于深海、地震及冻土等极端环境重大工程中的传统高强钢生产依赖于大量添加Cr、Ni、Cu等合金元素以稳定贝氏体转变产物结构,从而提升强韧性及抗断裂性。然而,这种以经验主导的成分设计模式不仅浪费合金资源,而且难以精准平衡化学元素配比、工艺参数与贝氏体转变产物之间的关系。

项目团队结合基础相变理论,集成梯度提升树模型和支持向量机模型建立了合金成分、工艺参数与贝氏体相变产物之间的映射关系,实现了不同成分与工艺条件下相变产物类型及其含量的精准预测。在满足目标力学性能的前提下,结合智能优化理论,开发钢材成分数字化设计方法,实现钢材合金元素减量化配比方案及与之匹配的工艺参数优化设计。针对国内某宽厚板产线生产的X80M管线钢(Cr:0.25 wt%、Ni:0.20 wt%、Cu:0.17 wt%),通过分析可知,当冷却速率控制在25-35℃/s范围内时,即使Cr、Ni、Cu的添加量分别降低20%、50%和100%,仍可通过调控加热温度和精轧温度以在连续冷却过程中获得足够的针状铁素体和板条贝氏体,补偿合金元素降低导致的固溶强化贡献减小,并细化有利于韧性和抗断裂性的平均有效晶粒尺寸和MA岛尺寸。类似地,550MPa级桥梁钢的Cr、Ni、Mo用量减少16%、44%和100%,690MPa级海洋平台钢的Cu、Ni、Mo减量幅度达70%、64%和100%。

图5 合金减量化设计及应用成效

5、热轧螺纹钢组织演变数字孪生及应用

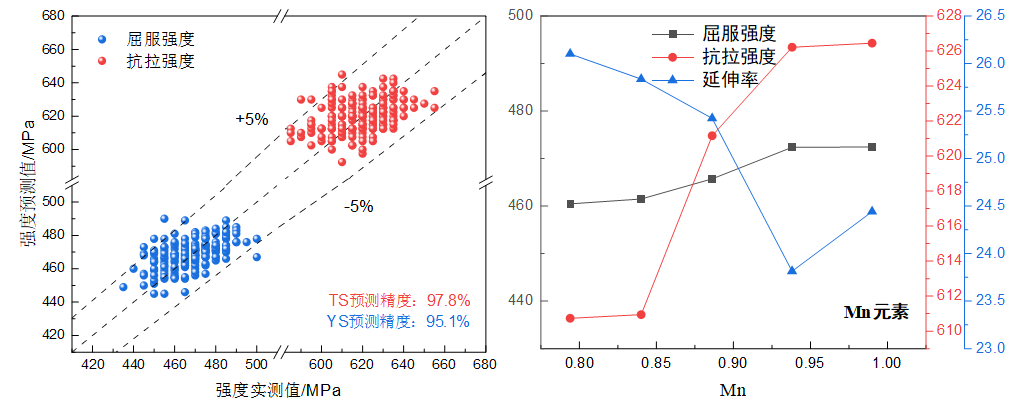

螺纹钢筋由于其优良的综合性能广泛用于各种建筑结构中。在螺纹钢筋生产过程中,加热、轧制和穿水冷却过程中轧件内部组织演变处于“黑箱”状态,无法精准测量。当前,钢筋的生产以“工艺-性能”控制为主,生产控制目标模糊,导致钢筋断面组织易于产生闭合圈、产品性能波动大,困扰着高强钢筋的高质量生产。

与板带材相比,热轧螺纹钢筋组织演变模型建立的难点主要体现在:轧制过程变形复杂;化学成分-力学性能可以匹配,化学成分-工艺可以匹配,但工艺与性能无法精确匹配。针对高强钢筋工艺与性能无法精确匹配这一问题,依托国内某棒材产线,基于生产数据的分析,确定了工艺-性能智能匹配准则,在一炉钢内实现了产品性能和工艺的智能匹配。基于高强钢筋成分-工艺-性能对应关系,建立了热轧螺纹钢筋组织演变数字孪生系统,实现了HRB400E等高强钢筋产品轧制全流程组织演变的数值模拟和力学性能的高精度预测。HRB400E高强钢筋屈服强度和抗拉强度在相对误差±5%以内的预测精度均高于90%,分别为95.1%和97.8%,减少产品力学性能取样1/3。此外,基于模型实现了典型化学成分(如Mn含量)对屈服强度、抗拉强度、延伸率影响规律的定量化分析。

图6 HRB400E钢筋的强度预测精度及规律性分析

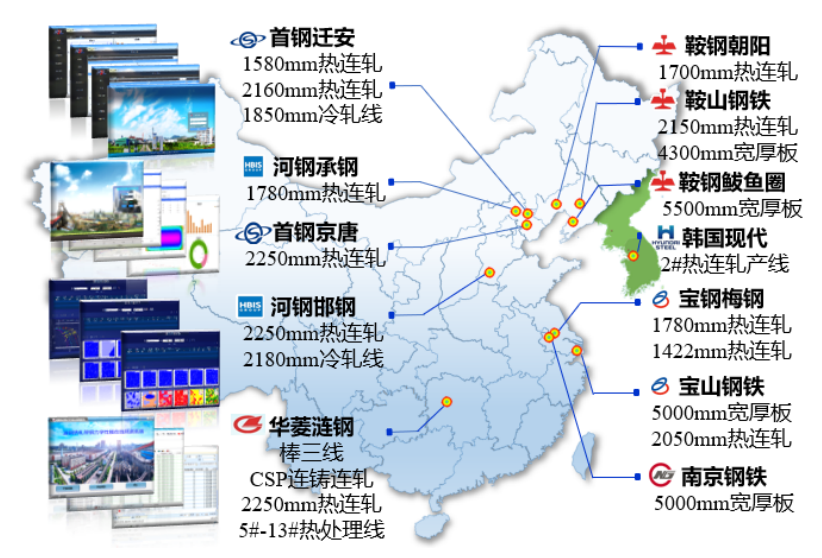

项目团队基于热轧工业生产数据及先进的数字手段,开发出了热轧过程综合考虑组织结构演变、氧化铁皮厚度演变、界面状态及轧制载荷变化的“形-性-面”数字孪生系统,实现了热轧过程主体环节的高保真数字孪生,解决了热轧过程组织演变与界面状态的黑箱问题,从而提升产品表面质量和力学性能稳定性。实际应用于我国大型热连轧及宽厚板轧机等10余家钢企(如图7),开发出以海洋风电为代表的多种高性能钢铁材料的成分体系与最优轧制工艺,生产出“内外兼修”的高品质热轧钢材并成功应用于我国各类重大工程。所开发的热轧“形-性-面”数字孪生系统颠覆了国际钢铁领域的传统控制方法,在热轧生产技术领域走出了一条领先于日韩欧洲等钢铁企业的数字化转型之路。

图7 热轧“形-性-面”数字孪生系统推广应用情况

信息来源:东北大学数字钢铁全国重点实验室

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于《热轧钢带产品质量性能稳定性评价方法》团体标准征集参与单位的通知

[12-03]

-

关于《高炉喷吹用生物质低碳燃料技术规范》团体标准征集参与单位的通知

[12-03]

-

关于《热风炉及热风管网热态修复用不定形耐火材料》团体标准征集标准参与单位的通知

[12-02]

-

关于《冶金用中间包覆盖剂》团体标准征集标准参与单位的通知

[12-02]

-

关于召开“第二届洁净钢生产技术研讨会”的预通知

[12-01]