科技新进展:棒线材产线在线烟尘治理技术装备的研究与应用

一、研究的背景与问题

棒线材生产线在轧制过程中会产生大量氧化铁粉尘和水蒸气。轧制过程中产生的粉尘主要为Fe2O3、Fe3O4颗粒,该粉尘的颗粒粒径约为3μm~20μm之间,极易剥落、扩散,大量粉尘和水汽会导致电气设备尤其是检测仪表、液压设备的故障,对轧制传动设备安全连续运行造成很大的影响。轧线粉尘可长时间在空中漂浮,无组织排放对人体健康和大气环境质量的影响较大,PM2.5、PM10增加患急性呼吸道疾病与心脑血管疾病的风险,也有研究表明细颗粒物的暴露会影响人的免疫系统、神经系统等。

2019年环境保护部发布的《关于推进实施钢铁企业超低排放的意见》(环大气〔2019〕35号)文件附表2中,虽然未直接列出轧钢生产线粉尘排放的具体标准,但强调应严格遵守既有的国家、地方标准及相关规定。其中部分地区,例如河北省的《钢铁工业大气污染物超低排放标准》(DB13/2169-2018)、山东省相应的DB37/990-2019标准,均自2020年11月1日起,要求热轧卷板精轧机组的颗粒物排放限值为10mg/m³,企业车间大气污染物无组织排放执行8mg/m³;河南省的标准(DB41/1954-2020)则自2021年1月1日起执行相同限值。此外,湖北、浙江、福建、四川、上海、内蒙古、宁夏、天津等多地也相继出台了类似的超低排放政策。

随着超低排放标准的广泛推行,轧钢环节的除尘措施已成为生产流程中不可或缺的环保要素,其应用范围正从新建产线扩展到既有产线的改造,并从河北逐步推广至全国。

二、解决问题的思路与技术方案

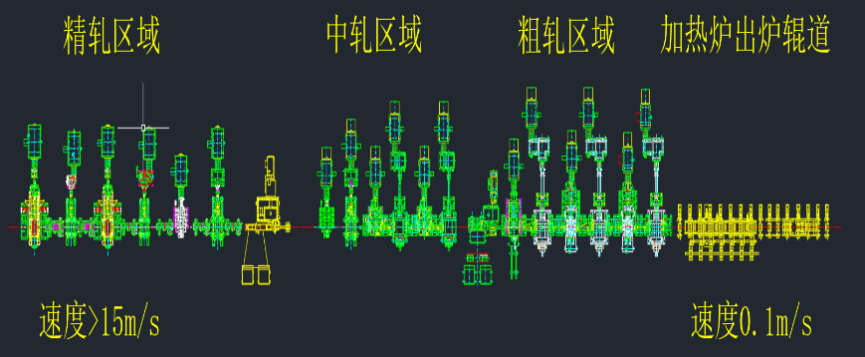

棒线材的轧件由加热炉出炉辊道开始,经粗轧、中轧、精轧一般至少18架轧机,每一台轧机在轧制过程中都是逸散点;并且轧件速度由加热炉出炉辊道的0.1米/秒到精轧区最终会大于15米/秒,速度差异巨大;此外,轧辊冷却会蒸发大量的水蒸气,对除尘工艺选择有所要求;棒线材的轧制规格较多,轧辊更换更加频繁,需要考虑频繁地维护检修。最后,烟尘治理为环保项目无直接产能增加,且一次投资后还需要不断投入运行成本,因此降低项目投资、降低运行成本至关重要。

图1 轧线示意图

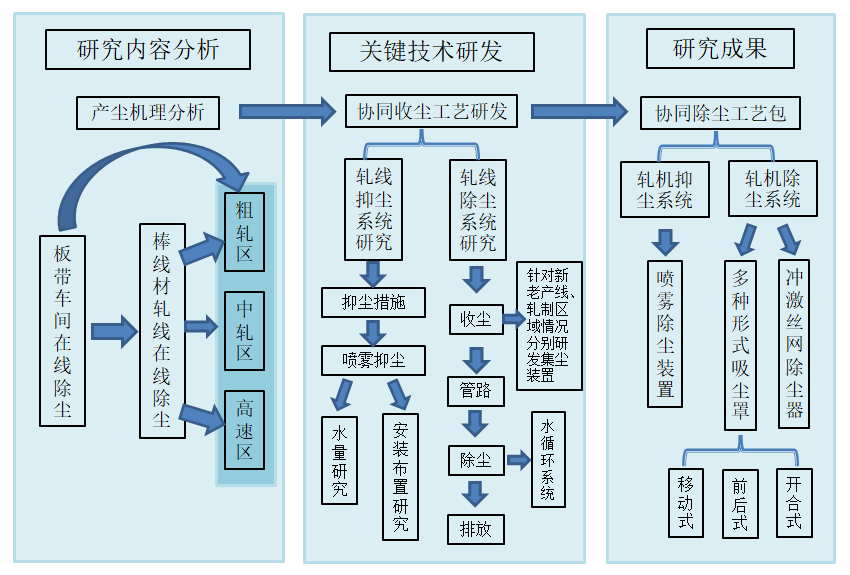

针对以上特点,公司团队通过对粗中轧及高速区分别研究,根据不同逸散情况分别应对,将源头抑尘和吸尘除尘两种手段有效结合,解决了棒线材车间粉尘污染物无序排放问题,研发出棒线材在线烟尘治理技术。首先降低源头粉尘逸散,再补充进行配置除尘系统。

新研发技术装备由抑尘系统、除尘系统两部分构成,抑尘装置有轧辊冷却抑尘与导卫出口抑尘装置两部分,使用水雾抑尘原理,降低棒线材产线外溢烟尘;除尘系统核心包括冲激丝网除尘器与针对棒线材产线不同区域的多重集尘装置。冲激丝网除尘器是在传统湿法除尘的基础上将自激式除尘结构与丝网除尘结构结合,通过重力冲击、丝网、喷淋等多重除尘处理方式较大的提升除尘效率,而且对风机的压降影响较小,丝网采用不锈钢或尼龙,具有良好的透过性能,适用于高温高湿的工作环境。集尘装备进行了针对性设计包括移动、前后、开合多种形式,可以有效提高除尘效率,将逸散烟尘捕集集中处理。研究路线如下:

图2 技术研究路线图

三、主要创新性成果

通过上述基础研究、技术创新和工业应用,项目取得如下创新性突破:

1.研发的棒线材产线烟尘在线治理技术,注重源头治理,协同实施抑尘除尘技术,除尘用风量比同类技术降低50%以上,建设及运行成本降低60%,车间岗位粉尘浓度低于1mg/m³,烟囱烟尘排放低于2.6mg/m³,达到超低排放标准要求。

2.研发的冲激丝网除尘器,实现含尘气体重力冲击、丝网、喷淋等多重除尘处理,粉尘捕捉效率≥99%。

3.研发了多种结构形式的新型吸尘装置,适应棒线材产线多道次、速度差异大、品种更换频繁的复杂工况,维护便捷、成本低、除尘效果显著。

4.研发旋转喷雾轧机导卫除尘装置,以高压水雾高效凝聚导卫周边的烟尘,冲入渣沟,抑尘效果显著,单独投入车间岗位粉尘浓度低于4mg/m³。

四、应用情况与效果

棒线材产线在线烟尘治理技术装备已应用于广东中南钢铁股份有限公司5条产线,经济和社会效益显著,具有较高的推广应用价值。中国冶金科工集团有限公司组织的专家委员会评价该项目成果有效解决了棒线材生产线车间烟尘无序扩散的情况,项目的推进将极大改善车间工作人员的工作环境,减少职业病的风险,提升员工的健康水平和工作满意度,专家组认为该成果达到国际先进水平。

棒线材车间烟尘治理系统的实施极大改善了车间工作人员的工作环境,减少职业病的风险,体现了以人为本的理念。同时减少了对周边大气、水体和土壤的污染,避免了因环境污染引发的社会问题,树立了企业的良好形象。

图3 除尘前后同一车间对比

信息来源:北京中冶设备研究设计总院有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]