科技新进展:钢板全板面相控阵超声波自动探伤系统

一、研究的背景与问题

中国已成为全球最大钢铁生产国,高端产品需要采用大型超声波自动探伤设备来检测生产过程中的缺陷。目前国内钢厂用于钢板检测的大型超声波自动探伤机,基本依赖国外公司进口,主要采用多通道超声垂直纵波检测,此探伤方式仅能检测钢板中部的分层缺陷,存在钢板边部(通常是管道的焊缝所在区域)非分层缺陷检出率低的难题,如边部Ø1.6mm竖通孔。给客户安全使用带来隐患,对我国钢厂产品等级提升形成严重制约。同时,作为钢厂与质量控制直接相关的大型无损超声探伤检测装备长期依赖进口,基本被国外GE、奥林巴斯、卡尔德意志、NK等公司垄断,售价高昂(3000万元/套以上),受国际形势影响,在技术引进、设备购买、售后技术服务过程中受到诸多制约,使得国内钢铁企业在技术革新、产品质量提升等方面受制于人。

二、解决问题的思路与技术方案

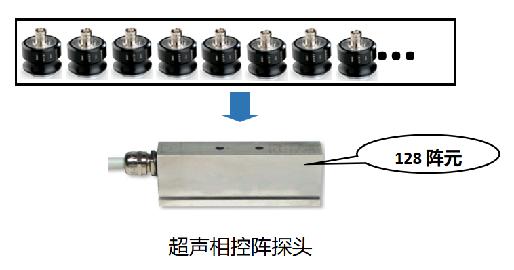

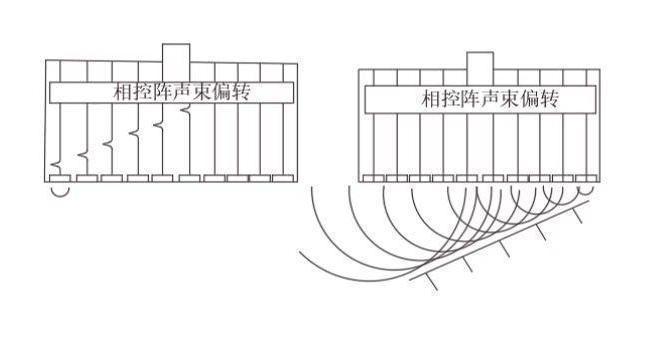

钢板全板面相控阵超声波探伤系统采用最新的超声相控阵检测技术,每个相控阵探头由128个微型压电晶片(阵元)构成,通过聚焦规则控制各阵元的发射及接收声波时间,改变各阵元声波到达钢板内某点时的相位关系,实现钢板内超声波声束聚焦点和方位的变化,完成快速扫描成像技术。相控阵特有的多角度检测和可变聚点位置解决了传统超声波探伤的痛点问题。

相控阵相比于常规超声波检测技术的优势:

(1)检测速度快:由于探头中的阵列晶片是通过电子的方法进行延时激励,它在作线性扫查时比常规探头的机械扫查要快得多。

(2)使用灵活:相控阵探头可以随意控制聚焦深度、偏转角度、波束宽度。

(3)可靠性:相控阵探头中多晶片的快速顺序激励, 其辐射声场相当于单晶片探头的连续机械位移和转向, 大大提高了检测可靠性。

(4)功能强大:超声波束的聚焦增加了检测信噪比; 在扇形扫查中, 许多方向难以辨别的缺陷均可被检测出; 大量A扫数据增加了各角度缺陷的分辨率。

(5)缺陷显示直观:实时彩色成像,包括A、B、C、S扫描, 便于检测者直观的看到缺陷的简易形状,便于缺陷判读。可以通过建模,建立一个三维立体图形,缺陷显示非常直观。

(6)检测灵敏度高:特别是对细小缺陷检出率高,同等检测条件下,相控阵发现细小缺陷的能力比传统A扫描高很多,另外对不同方向缺陷的检出率也有明显提高。

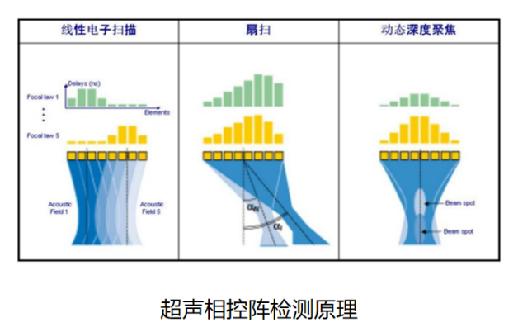

(7)检测效率高:相控阵技术可以实现线性扫查、扇形扫查和动态深度聚焦,从而同时具备宽波束和多焦点的特性,一次能扫查的区域大。

(8)检测消耗低,节省成本:因探头不与检测工件直接接触,而是通过耐磨楔块耦合。工作中磨损消耗的只是楔块,节省探头损耗。

三、主要创新性成果

1、采用全板面相控阵纵波检测和边部横波检测技术,通过相控阵探头激励实现了孔径灵活设置、探伤超声波聚焦深度的自由扫查探测。

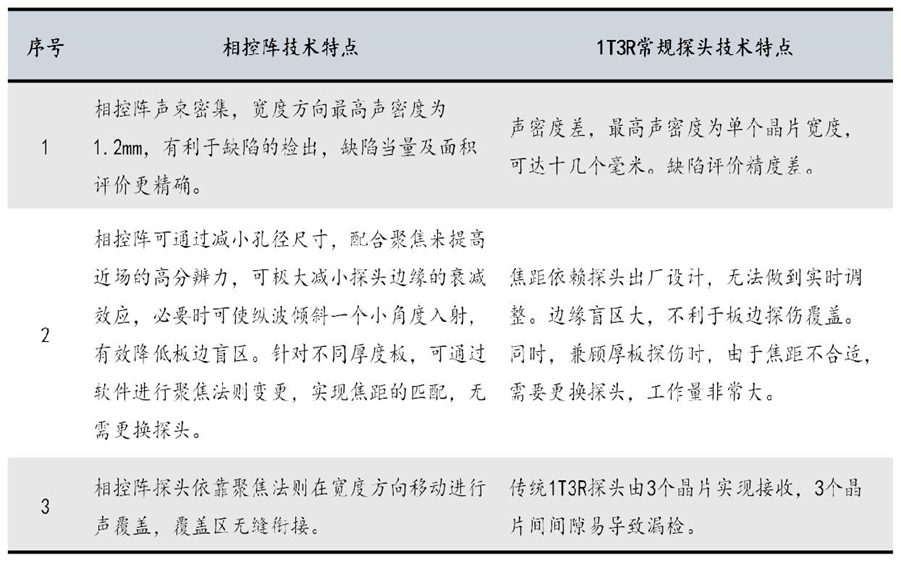

常规超声波探伤由于单个探头晶片宽,缺陷评价精度差,无法实现高精度的横向缺陷定位;且双晶探头晶片间存在缝隙,易导致漏检或定量不准确的现象;同时探头晶片尺寸及焦距固定,造成钢板检测厚度范围受限,通常在6-80mm。

本创新点采用相控阵传感器(探头)128晶片设计技术;通过相控阵探头激活孔径可灵活设置,检测灵敏度达到ø2mm平底孔当量,并可使缺陷尺寸评价误差控制在5%以内。采用多种聚焦法则,包含孔径大小、焦距、角度等,针对不同规格板材选用适合的聚焦法则,适应4mm-230mm不同厚度钢板的检测。

2、设置独立边部和头尾相控阵纵波和横波检测模块,通过超声波声束动态扫查,实现了边部非分层缺陷的检测

传统超声波采用纵波直射法检测,此探伤方式仅能检测检测钢板中与钢板轧制面平行的缺陷,对于钢板四周边部特别是非分层缺陷漏检率高。

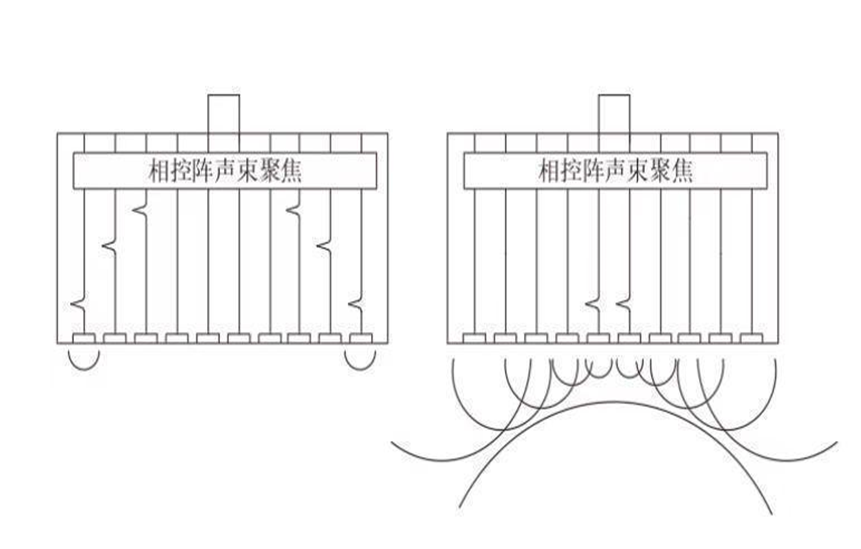

本创新点利用相控阵超声波声速方向连续可调及扇形扫查技术。设置独立的边部和头尾探相控阵纵波和横波检测模块,检测钢板边部100mm范围内不同方向的缺陷。即采用特定的延迟法则控制阵列探头中的微型晶片(阵元)发射及接受,使其在钢板内合成的超声波声束在探头不移动的情况下也能移动及偏转,检测出钢板内部不同方向的缺陷;边探与中间探头阵列重复覆盖,避免板边偏移造成缺陷漏检,减少边部检测盲区。

3、内置多种智能算法,重复频率高,检测速度快,提高了检测精度,降低了漏检率;采用解耦表征、映射算法、机器学习等人工智能算法,实现缺陷精确的定位、定量,长度方向定位。

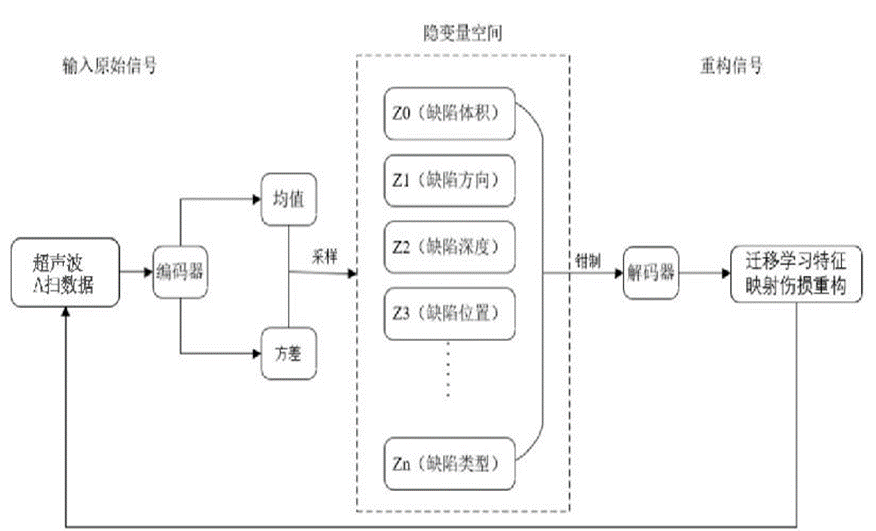

本创新点采用解耦表征、缺陷映射等多种人工智能算法,可以实时计算确定缺陷精确的定位、定量以及形貌。

解耦表征算法是将复杂的超声波信号分解成多个独立且有意义的成分,从而提取出与缺陷相关的关键信息。

超声波在钢板中传播时受到多种因素的影响,如材料的不均匀性、缺陷的存在等,这些因素都可能导致超声波信号的叠加和干扰。算法将这些叠加的信号分量分离出来,并进一步提取与缺陷相关的特征,如信号的频率、振幅、相位、统计特性、时频特性等。基于提取的特征,利用分类器对缺陷进行识别和分类,包括缺陷的体积、方向、深度、位置、类型等。

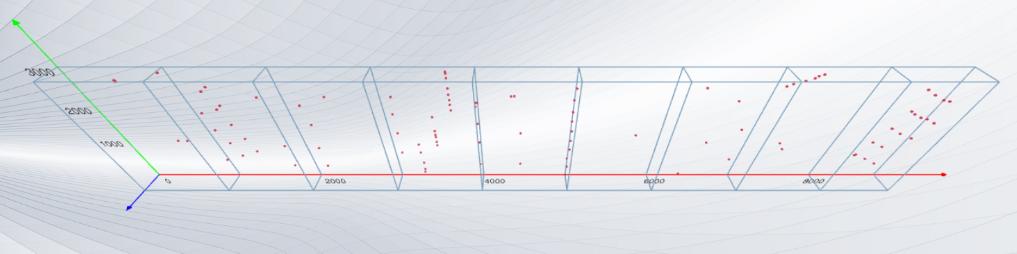

4、3D可视化技术

对钢板进行重构、建模,建立一个三维立体图形,并将超声波检测缺陷坐标和相对大小以三维方式进行展示,便于检测者直观的看到缺陷的简易形状及缺陷判读。

其他重要创新成就:

(1)采用的全板面相控阵纵波检测+边部100mm横波检测技术,是无损检测领域的重大技术创新,填补了国内钢板相控阵超声波检测的空白;

(2)在不更换探头的情况下,实现所有钢板检测标准的全覆盖;软件内置多种标准,可人工增添及自定义探伤标准;

(3)独具耦合监控通道虚拟技术,使用一套硬件、虚拟产生两个通道,各自调整增益范围等关键参数,实现一个探伤一个监视功能。耦合监控方便灵活,具有自校验及探头性能评判功能,降低人员劳动强度,防止定标不准。

四、应用情况与效果

国际领先的钢板超声波探伤企业主要是GE(德国)、OLYMPUS(德国)、KARLDEUTSCH(德国)、ROSON(德国)等国际专业探伤设备制造公司。与国外企业对比,南钢钢板全板面全相控阵大型超声波自动探伤设备在技术指标、建设周期、价格方面都具有优势。相控阵超声波探伤是传统超声波探伤的迭代技术,检测灵敏度更高。钢板边部探伤功能的能力提升至可检测边部 Ø1.6mm 竖通孔的水平;检测灵敏度由国外设备的FBH5提升至FBH3;钢板上、下表面的检测盲区由国外设备的3mm提升至1.5mm;钢板四周边部检测盲区由国外设备的10mm 提升至5mm,主要指标均明显超过国外进口装备。并且金宇软件可人工增添及自定义探伤验收标准,能够适应中国钢铁质量发展需要。设备建设及调试时间相当于国外同类设备正常情况下的60%;与引进的国外探伤机相比,节约投资费用30%,打破了国外对国内企业的高额售价的垄断。

项目技术成果于2022年6月首次在南钢中厚板卷厂进行了应用。为国内行业首台套钢板相控阵超声波自动探伤设备,改变了目前我国钢厂所采用的超声波自动化探伤装备基本依赖GE、NDT等国外公司的设备进口的现状,实现了高端大型自动化检测装备制约性技术的突破,构建了该领域国产化自主化的“大国重器”。 高端钢板的四周边部的是下游产品如管道的焊缝区域,也是90%以上的质量事故发生的集中区域,迫切需要进行严格的检测,该设备系统自投产至今已检测核电钢、容器钢、管线钢等高端钢板67万吨,性能指标均满足探伤检测标准及客户合同要求,解决了管线钢等高端板材产品边部检测能力不足的问题。

项目应用前景广阔,首创的钢板全相控阵超声(纵波+横波)技术,对于国内钢厂质量提升及数字化、智能化转型发展具有极大的吸引力,为国产钢板进入国际高端市场创造条件。目前已在南钢宽厚板厂的建设第二套钢板相控阵超声波自动探伤设备;在江苏兴澄特种钢铁钢有限公司的建设第三套钢板相控阵超声波自动探伤设备。项目已申请专利7 件,其中发明专利1件,获授权实用新型专利6件,软著1件;牵头起草团体标准1项已完成审定,参与起草国家标准1项并已发布;相关技术成果获省市各级奖项8项。

信息来源:南京钢铁股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“2026年(第四届)全国冶金流程工程学学术会议”的第二轮通知

[03-09]

-

2026年(第五届)中国不锈钢科技发展论坛展览与技术宣传征集通知

[03-06]

-

关于征集2026年冶金青年“云端”沙龙主讲人的通知

[03-05]

-

关于召开2026年全国熔盐化学与技术学术会议的第一轮通知

[03-03]

-

关于召开第七届全国炼铁厂长技术座谈会的通知(第二轮)

[03-03]