科技新进展:大型煤化工装备用钢成套关键技术创新及应用

一、研究的背景与问题

我国是“富煤贫油少气”的国家,石油与天然气对外依存度接近70%,以煤制气、煤制油为主的大型煤化工是调整能源结构、保障国家能源安全的关键。然而,随着煤化工技术逐渐向装置大型化、运行高效化和长周期方向发展,现有材料厚度、性能及制造工艺无法满足大型煤化工关键装备的设计制造需求,主要面临以下三大难题:

1、特厚抗氢耐热钢板现有性能不满足直径>3800mm大型气化炉设计使用要求

项目开展前,国际上最大的大型气化炉直径仅3800mm,其材料的最大厚度为100mm,当气化炉直径>3800mm、壁厚>100mm时,国际上无应用案例。同时,传统抗氢耐热钢板厚度>100mm,合金含量过高,导致焊接性差,我国西部现场施工无法满足焊接工艺要求;合金含量低,淬透性差,心部低温韧性急剧下降、持久强度降低,无法满足大型气化炉设计使用要求。采用连铸坯生产厚度100mm以上满足大型气化炉要求的抗氢耐热钢是世界性难题。

2、连铸坯制造大型甲醇洗涤塔用超低温钢板表面质量与心部性能难以保证

直径≥4000mm的大型甲醇洗涤塔需要用到100mm以上的3.5Ni超低温钢板,同时要求心部-100℃具有良好低温韧性。为保证心部质量,设计上采用450mm厚度的低C+高Ni成分的连铸坯低拉速浇铸,导致连铸坯低塑性温度区间位于矫直段,从而在矫直过程中极易产生表面裂纹。同时厚度越厚,心部超低温冲击功的稳定性越差,亟待解决特厚超低温钢板的表面质量和心部性能难题。

3、大型煤化工装备关键制造技术难题

大型煤化工用关键装备壁厚在100mm以上,焊接接头的质量可靠性是设备长期安全服役的关键。本项目之前,行业内直径>3800mm大型气化炉和直径≥4000mm大型甲醇洗涤塔焊接接头的高效稳定制备和准确检测无借鉴经验。

二、解决问题的思路与技术方案

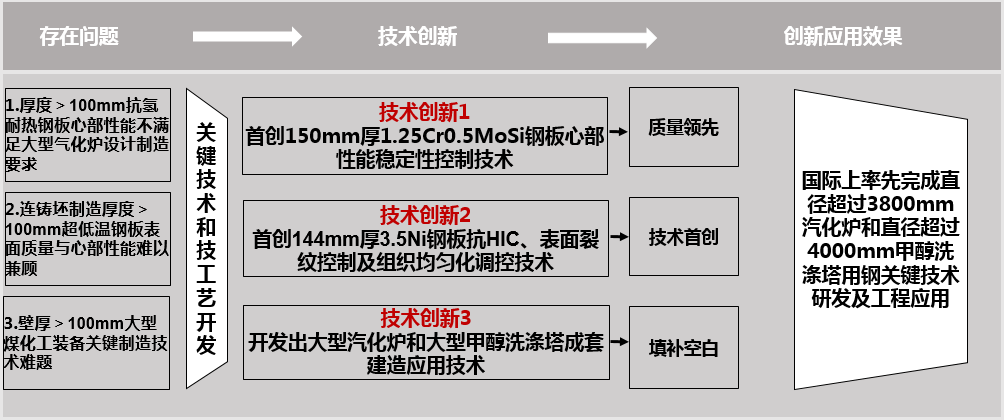

本项目团队根据行业现状和自身技术积累,通过“基础理论-核心技术-系列产品研发及应用”,实现了大型煤化工关键装备用钢及其应用技术创新,产品实物质量达到国际领先水平,使我国大型煤化工装备及工程应用处于世界前列。具体开发思路是首先研发大型煤化工核心装备用大厚度、高品质抗氢耐热钢板和超低温钢板,其次创新大型气化炉和大型甲醇洗涤塔成套建造技术,最后实现大型煤化工装备的工程应用。总体思路见图1。

图1 关键技术开发及应用思路

三、主要创新性成果

基于上述国家重大需求,江阴兴澄特种钢铁有限公司联合中国石化工程建设有限公司、张化机(苏州)重装有限公司和东北大学,组成了“产学研用”攻关团队,国际上率先完成了直径>3800mm气化炉和直径≥4000mm甲醇洗涤塔等大型煤化工装备用钢成套关键技术研发及工程应用。

1、国际上率先突破大型气化炉用1.25Cr0.5MoSi钢板最大厚度100mm的材料性能及工程应用极限,实现150mm耐热钢板心部性能稳定性控制

气化炉是煤化工的核心设备,它将固态的煤在高温高压环境下转化为合成气(主要是CO和H2),这是煤化工后续加工的重要原料。考虑其高温氢腐蚀工况,根据API 941中NELSON曲线,一般选用1.25Cr0.5MoSi和2.25Cr1Mo制造。但由于1.25Cr0.5MoSi淬透性相对较差,当厚度>100mm时,其心部低温韧性和持久强度稳定性随着厚度显著下降,API934-C中限制其最大使用厚度为100mm。国内已采用连铸工艺开发出最大厚度为120mm钢板,但低温韧性仅保证-10℃。采用连铸坯批量生产厚度100mm以上且满足-10℃以下冲击要求的1.25Cr0.5MoSi钢板是行业面临的难题。为了提高大厚度1.25Cr0.5MoSi钢板心部力学性能的稳定性,本项目从控制钢水纯净度和钢板微观组织入手,具体内容如下:

(1)特厚抗氢耐热钢高纯净冶炼工艺和高均质连铸板坯生产技术

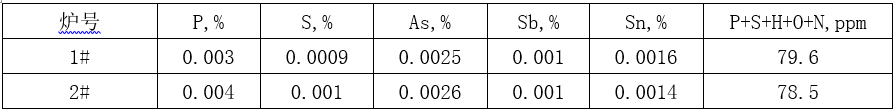

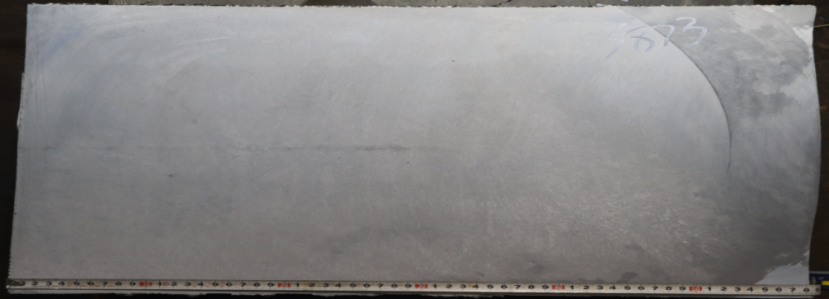

重点针对P、S、As、Sb、Sn以及H、O、N等有害元素进行全流程控制,实现了高纯净钢的冶炼,典型数值如表1所示。典型连铸坯低倍组织如图2所示,中心偏析C类0.5级,中心疏松0.5级。统计结果显示,450mm厚连铸坯中心偏析C类0.5级占比85%以上,中心疏松0.5级占比97.5%。

表1 钢中残余元素及气体含量

图2 中心偏析C0.5,中心疏松0.5

(2)特厚抗氢耐热钢心部组织调控工艺技术

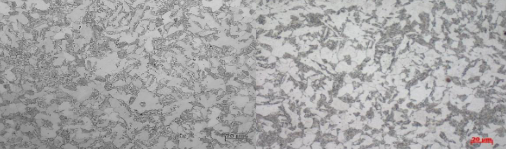

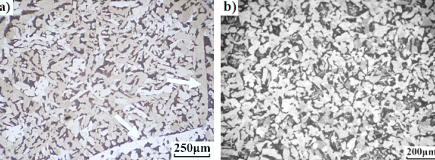

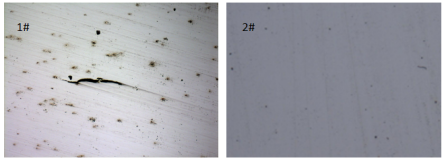

本项目优化了淬火+回火工艺,获得了铁素体和贝氏体软硬相共存的两相组织,回火后获得晶粒细小均匀的贝氏体+铁素体+少量细小弥散分布碳化物,显著提升大厚度钢板心部的低温冲击韧性。新工艺组织见图3。

(a)淬火态 (b)淬火+回火态

图3 钢板心部组织

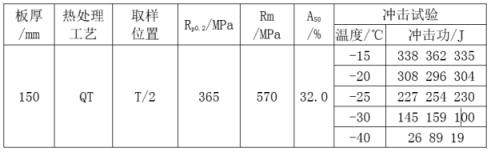

新工艺下钢板厚度方向T/4、T/2(T为板厚)组织均为贝氏体+铁素体+碳化物,晶粒尺寸细小均匀,力学性能见表2。

表2 新工艺下150mm厚1.25Cr0.5MoSi力学性能

![]()

2、攻克大型甲醇洗涤塔用3.5Ni连铸表面裂纹及组织均匀性难题,国际首次实现厚度144mm钢板工程应用

甲醇洗涤塔主要用于合成气的净化。利用低温、高压环境下,甲醇对酸性气体吸收能力较强的特性,去除合成气中的CO2和H2S。服役工况决定了其对材料的表面质量、心部低温性能和抗HIC性能等要求严格,GB/T 3531中限制其最大使用厚度为100mm。国内外钢厂仍采用钢锭生产厚度100mm以上钢板,有效减轻了连铸坯弯曲矫直时形成的表面缺陷,但能耗高、成材率低。采用连铸坯生产度100mm以上3.5Ni钢板,存在连铸坯表面裂纹严重,板坯内部质量均匀性差等技术难题,暂无成熟工艺可参考。本项目围绕3.5Ni钢特厚连铸坯表面裂纹控制和大厚度钢板组织均匀性调控两个方面开展了研究。

(1)特厚3.5Ni连铸坯表面裂纹控制工艺

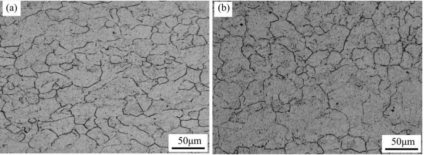

采用“前强后弱”的二冷水控制工艺有助于减轻3.5Ni铸坯表面裂纹。加强前区足辊段铸坯冷却强度过程中,Ti、Nb碳氮化物弥散析出。减弱后区冷却强度,充分利用大厚度3.5Ni连铸坯潜热大的优势进行连铸坯回温,回温过程中两相组织重新变成单一奥氏体,但是Ti、Nb的碳氮化物因熔点较高,仍以原弥散分布的状态存留下来。随后的冷却过程中,先共析铁素体以Ti、Nb碳氮化物为形核点在奥氏体晶界、晶内析出。同时适当提高拉速,从而确保铸坯矫直温度>800℃,增加铸坯矫直段塑性。常规工艺和新工艺下铸坯金相组织如图4所示。

(a)常规工艺 (b)新工艺

图4 铸坯金相组织

(2)特厚3.5Ni钢板组织均匀性调控技术

为解决大厚度3.5Ni钢板心部低温韧性差的难题,从以下三个方面开展了研究。

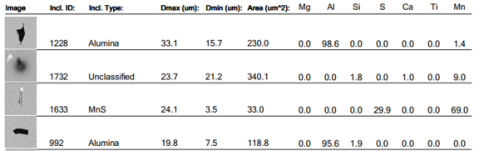

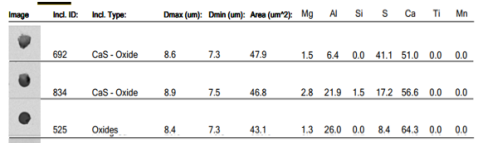

①夹杂物控制

-100℃超低温环境下3.5Ni钢对夹杂物异常敏感,极易发生因夹杂物导致的脆断,氧化物和硫化物是影响3.5Ni性能的主要夹杂物。

本项目创新采用RH+LF+RH工艺,利用吸附性强的专用合成渣及Ca处理,大幅度降低氧化铝含量。根据开发的模型计算,RH后喂SiCa线,进行软吹,促进低熔点Ca-Al化合物上浮,实现氧化铝改性及减量。Ca处理前后硫化物性质和形态发生了明显变化(图5~图26)。由图7可看出,未经Ca处理硫化物为条状,HIC检验有裂纹;而经Ca处理后硫化物为椭球状,HIC检验无裂纹,因此Ca处理后钢板抗HIC能力明显增强。

图5 常规工艺下夹杂物分析

图6 本项目工艺夹杂物分析

(a)未Ca处理试样硫化物 (b)Ca处理试样硫化物

(c)未Ca处理试样HIC (d)Ca处理试样HIC

图7 硫化物及HIC形貌

②轧制工艺

终轧温度T1时奥氏体晶粒均匀细小,沿轧制方向被拉长,平均尺寸24.1μm;而终轧温度T2时原奥氏体部分晶粒粗大,平均尺寸27.6μm,如图8。所以终轧温度T1较为合适。

(a)T1; (b) T2

图8 不同终轧温度下原奥氏体晶粒组织

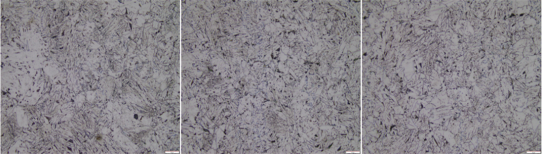

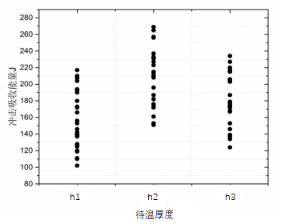

利用连铸坯轧制144mm厚3.5Ni钢板,分别进行不同精轧待温厚度试验研究。h1(h为轧制钢板厚度)铁素体晶粒组织不均匀,铁素体晶粒粗大;h2较h3晶粒更加细小均匀,主要是因为h3过大导致粗轧总压下量减小,粗轧阶段心部变形渗透不足,晶粒未充分细化,如图9。

(a)待温厚度h1(b)待温厚度h2 (c)待温厚度h3

图9 不同控轧工艺钢板组织对比

图10 不同控轧工艺钢板心部冲击功

对比三种工艺下钢板心部-100℃冲击性能如图10,h2工艺钢板冲击功最高,工艺最优。

③在线淬火+离线淬火+回火工艺(TMCP-UFC-QT)

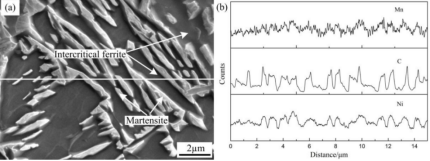

图11示出了3.5Ni钢淬火试样的二次电子相和合金元素配分情况,可知C、Mn、Ni元素在板条状组织中富集。因此,淬火后组织主要为富合金元素的马氏体、贫合金元素的铁素体及少量残余奥氏体。

(a)形貌像 (b)线扫元素分布

图11 淬火试样EPMA测量结果

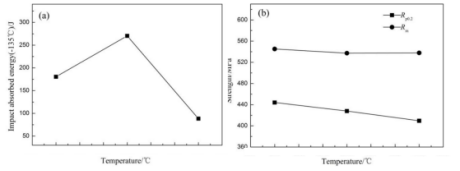

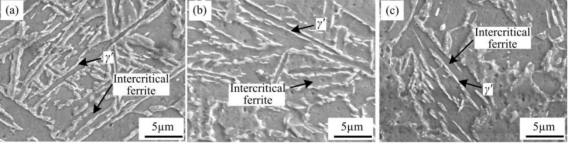

图12示出了回火温度对3.5Ni钢力学性能的影响,冲击功随回火温度的增加先增后减,工艺二回火时达到峰值。不同回火温度的显微组织如图13所示,工艺一温度回火时,3.5Ni钢中逆转变奥氏体的含量很少,尺寸也较小。随着回火温度的升高,组织中逆转变奥氏体明显增多,多呈针状分布在马氏体板条间。

(a)冲击吸收功;(b)拉伸性能

图12 回火温度对力学性能的影响

(a)工艺一 (b)工艺二 (c)工艺三

图13 不同回火温度SEM组织

从图14看出,QT工艺有大量渗碳体析出,渗碳体尺寸较大;TMCP-UFC-QT工艺试样板条界处基本没有渗碳体存在,在板条内部有少量细小颗粒状的渗碳体存在,针状逆转奥氏体在板条边界析出。

(a) Q;(b) QT;(c) TMCP-UFC-Q;(d) TMCP-UFC-QT

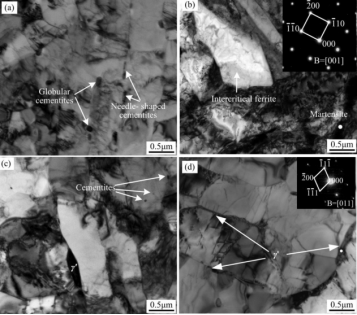

图14 不同工艺条件下3.5Ni钢的TEM像

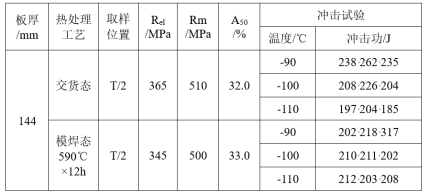

最大厚度144mm的3.5Ni钢板心部力学性能优异,具体见表3。钢板T/2处交货态、模拟焊后态冲击性能完全满足使用要求。

表3 3.5Ni钢板典型性能

3、创新开发出大型气化炉和大型甲醇洗涤塔成套建造应用技术

大型煤化工装置壁厚不断增大,采用传统焊接坡口和电加热带热处理,效率低、温差大,已不能满足厚壁容器现场焊接及热处理的要求。同时,RT、UT、MT等常规的焊缝无损检测方法局限性逐渐显现,亟需改进。为解决上述制造难题,本项目从大厚壁煤化工装备窄间隙焊接、电磁感应热处理和TOFD无损检测三方面进行了研究。

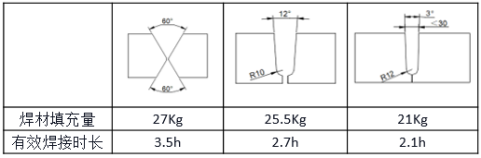

(1)煤化工行业首次开发应用大厚壁装备窄间隙埋弧焊焊接技术

纵向接头通过改进坡口设计,增大根部间隙、减小坡口角度,减小焊缝在不同厚度方向上收缩差,减小根部焊接应力集中,防止开裂。环向接头设计成窄间隙坡口,减小焊接填充量,提高焊接效率,降低焊接热循环的影响,使得焊接接头热影响区范围变窄,焊接接头力学性能更均匀,避免根部产生延迟裂纹。

以板厚100mm,1米长焊缝为例,改进前后焊材用量、焊接时长对比见表4。

表4 改进前后焊材用量、焊接时长对比

与传统坡口相比,窄间隙坡口:每米减少22.2%焊材填充量,减少40%有效焊接时长。

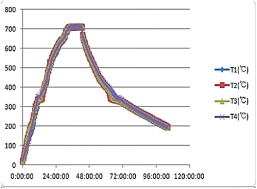

(2)煤化工行业首次开发应用大厚壁焊接接头分段合拢焊缝电磁感应热处理技术

对厚壁环向焊接接头进行最终局部热处理时,首次采用电磁感应加热技术,具有加热速度快、热量损失小、焊接接头内外壁温差小,热处理温度控制更精准的优点。在筒体上焊缝左右两侧铺设保温毯,外壁保温毯分块,块与块间采用系带和系扣连接,最后用玻纤带捆扎;内壁也铺设保温毯并采用支架固定。

图15 内侧保温时温度监控

图16 热处理曲线(中频感应4个测温点数据)

由图15和图16可见,实际热电偶温差≤±10℃,焊缝温度控制良好,有效保证了焊接接头力学性能的稳定性。

(3)煤化工行业首次开发应用大厚壁合拢焊缝TOFD无损检测技术

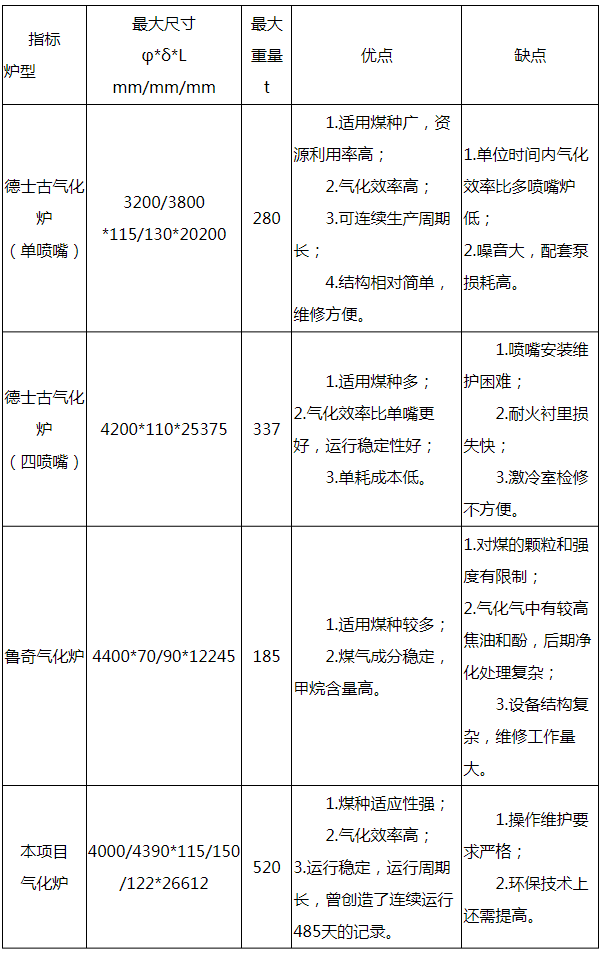

合拢焊缝现场无损检测时,RT检测受施工条件限制和环境安全要求而无法使用。创新应用TOFD检测解决了现场合拢焊接接头无损检测的难题。TOFD控制要点为:①对接头表面要求打磨平滑;②根据接头厚度,制作模块对比试件;③选择探头晶片尺寸和角度;④确定探头中心间距(PCS);⑤根据厚度确定探头的组数和扫查次数;⑥根据对比试块对参数测定和校准;⑦产品检测结合UT对发现的的缺陷进一步检测确认;⑧产品检测过程中和检测完成后均需对系统复核。TOFD与RT缺陷检出率对比见表5。

表5 TOFD与RT缺陷检出率对比

四、应用情况与效果

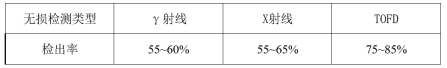

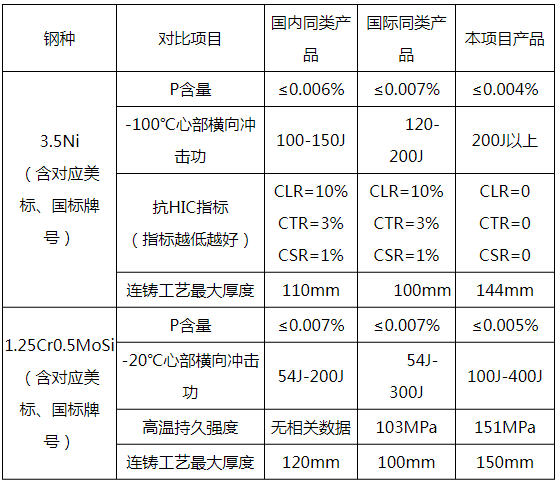

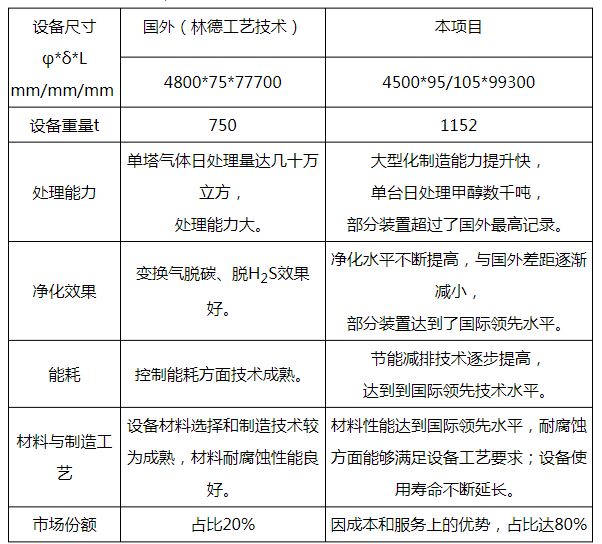

本项目获得授权发明专利20项,制修订国家标准6项,发表国内外论文8篇。本项目研发的大型煤化工关键装备用钢板厚度大、性能稳定,综合性能达到国际领先水平,利用钢板制造的大型气化炉和低温甲醇洗涤塔等关键装备技术指标全面优于国内外同类产品,整体水平国际领先。本项目钢板和装备国内外对标情况见表6-8。

表6 大型煤化工用关键钢板材料关键技术指标对比

表7 国内外煤化工装备气化炉制造技术经济指标对比

表8 国内外煤化工装备低温甲醇洗涤塔制造技术经济指标对比

信息来源:江阴兴澄特种钢铁有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

“2025第四届中国自动及智能在线无损检测技术论坛”正式通知

[07-22]

-

关于举办“钢铁工业智能化低碳发展领域专业技术转移转化能力提升高级研修班”的通知

[07-11]

-

关于表彰第十五届中国金属学会冶金青年科技奖获奖者的决定

[07-09]

-

关于举办“第十二届高品质钢高级培训班”的通知(第二轮)

[07-09]

-

关于“第四届能源材料国际会议”的征文通知

[07-02]