科技新进展:承德建龙特殊钢高品质超大规格连铸圆坯项目

一、研究背景及问题

高端能源装备用大规格部件如风电主轴、法兰等主要采用模铸-电渣重熔-锻造-热处理流程生产,但能耗和成本高。近年来,采用连铸流程生产超大规格连铸圆坯已经成为发展趋势。长期以来,受工艺及装备水平的影响,超大规格连铸圆坯(Φ700-1200mm)面临着高均质、高成材率等的协同稳定控制难题,严重制约了大尺寸铸锻件高效生产制造。如何实现超大规格连铸圆坯生产制造过程中高均质、高成材率等稳定控制是解决规模化生产高品质超大规格连铸圆坯亟待破解的关键共性难题。

二、解决问题的思路与技术方案

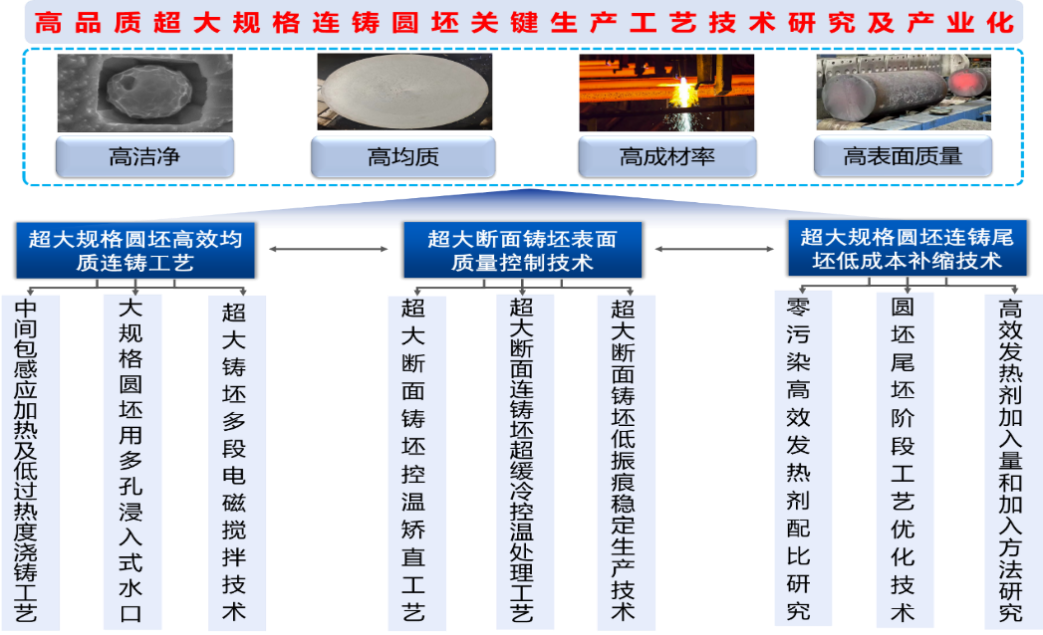

承德建龙特殊钢有限公司研发团队瞄准我国高品质超大规格连铸圆坯制造的关键技术,以高洁净、高均质、高表面质量和高成材率为目标,对高品质超大规格连铸圆坯生产工艺技术进行了系统、全面的自主创新和集成创新。主要研究内容为:

(1)首次采用关键耐材重复利用的中间包感应加热技术,实现了低成本、高效均匀加热;设计了大断面圆坯多孔浸入式水口,稳定结晶器液面,提高铸坯质量;创新应用基于脉冲式电磁技术的多段电磁搅拌工艺,保障了低过热度(15±3℃)、低偏析铸坯连续高效生产,实现了Φ1000mm及以上超大规格中碳钢碳极差≤0.06%,中心缩孔≤0.5级。

(2)自主研发了超大断面铸坯双模式控温矫直技术,避开矫直脆性区间,显著减少矫直缺陷;首创内置式结晶器液面涡流检测装置,配合结晶器自动开浇技术,连铸自动开浇率达到100%,溢漏率为0%,液面控制精度达到±0.75mm,连铸圆坯表面振痕深度≤2mm。

(3)基于数学模型优化了封顶工艺参数,设计了零污染高效发热剂加入新方法,结合低导热保护渣+保温冒口的复合保温工艺,形成了超大规格尾坯补缩低成本高成材率连铸工艺,有效控制热流传递方向和保温阶段热量损失,实现了尾坯切除长度减少0.8m以上,连铸圆坯收得率提升2%以上。

本项目研究的技术路线如图1所示。

图1 技术路线

三、主要创新性成果

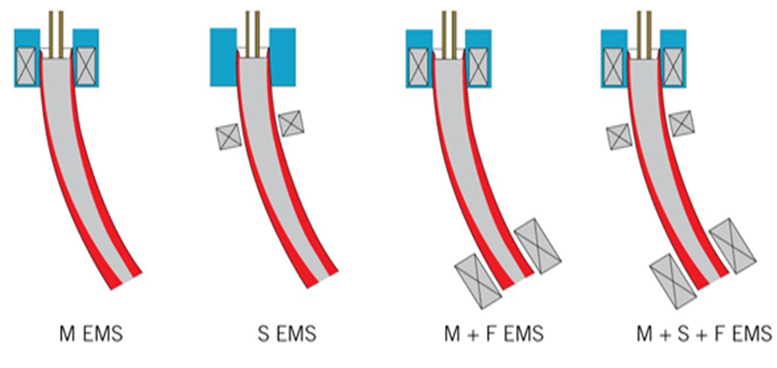

1、开发了关键耐材重复利用的中间包感应加热技术,采用基于脉冲电磁技术的“结晶器搅拌+可移动式铸流电磁搅拌+动态末端电磁搅拌”多段电磁搅拌工艺,实现了Φ1000mm及以上超大规格连铸圆坯中碳钢碳极差≤0.06%,中心缩孔≤0.5级。

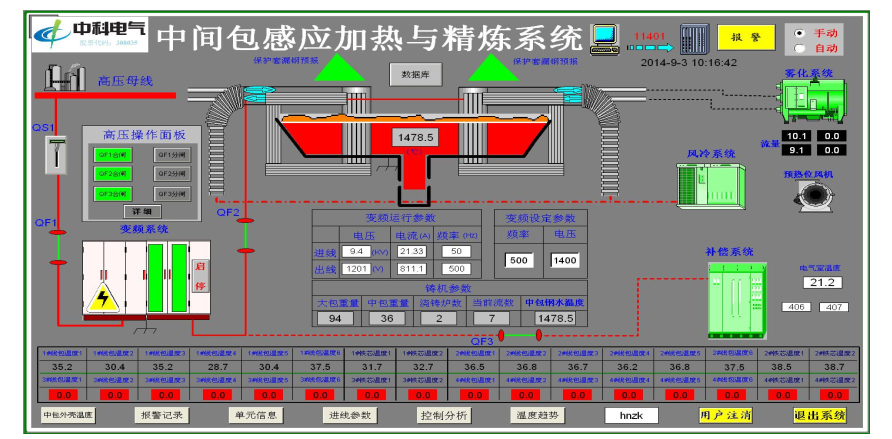

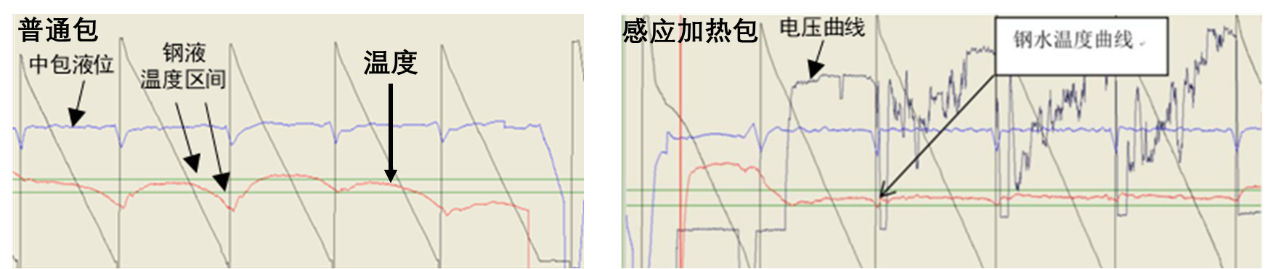

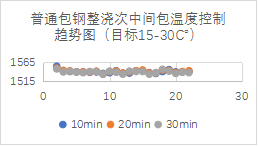

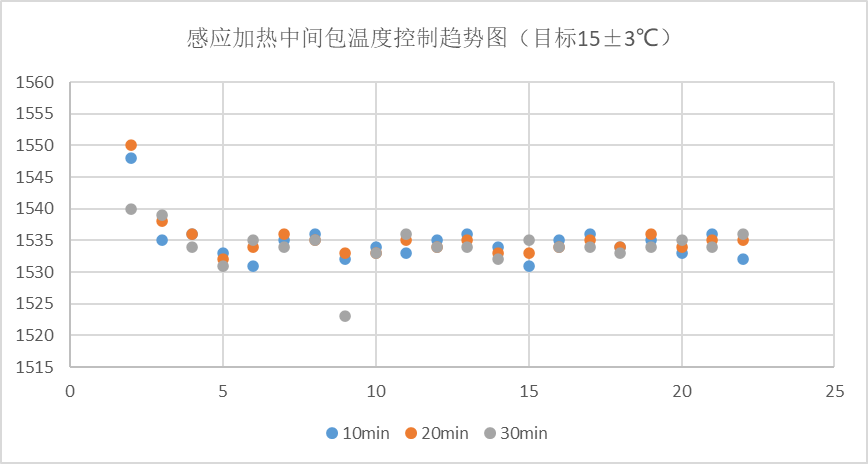

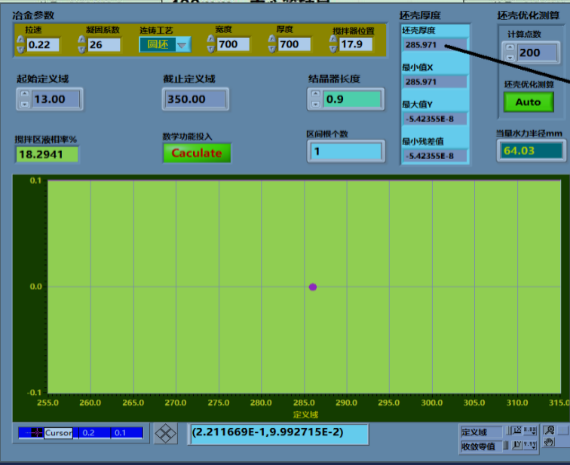

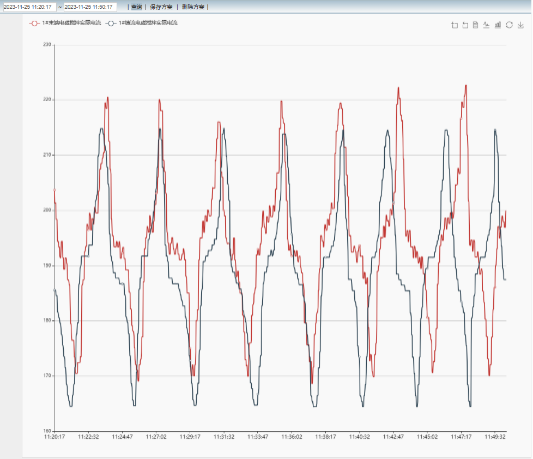

在中包温度稳定后,进行全功率加热,加热效率大于90%。整个连浇过程钢水的温度可以控制在±3℃,中间包感应加热系统如图2所示,感应加热装备应用前后实时控温曲线如图3所示,感应加热的钢液温度稳定保持在设定温度区间内,真正实现低过热度浇铸。有无中间包感应加热温度控制趋势如图4、图5所示,中间包感应加热应用后中包温度明显更加稳定,有助于实现恒温浇铸。

图2 中间包感应加热系统自动化控制界面

图3 中间包感应加热应用前后对比效果

图4 普通包整浇次中间包温度控制趋势图 图5 感应加热中间包温度控制趋势图

2、开发了超大断面铸坯双模式控温矫直技术,显著减少矫直缺陷;创新应用了内置式结晶器液面涡流检测装置,实现了钢液面波动的实时监测,连铸自动开浇率达到100%,溢漏率为0%,连铸圆坯表面振痕深度≤2mm。

超大断面圆坯脉冲式电磁搅拌配置有连铸电磁冶金工艺模型系统,成功应用复相矢量磁场振荡与磁控结晶技术,如图6所示。针对不同钢种结合现有搅拌设备设定不同的磁控振荡波形,动态加载符合材料电磁筛分及结晶所需的调制电流波形,对钢液施加电磁脉冲处理同时对关键流动区域及结晶区进行磁控振荡,精准控制晶体生长过程的能量起伏与晶体生长形态,达到最佳的铸态组织结构,显著提高成材率。

图6 连铸电磁冶金工艺模型系统

项目团队采用的多段式搅拌包含结晶器搅拌、可移动式铸流电磁搅拌和凝固末端搅拌,如图7所示。

图7 结晶器搅拌、铸流电磁搅拌和凝固末端搅拌组合示意图

3、设计并应用了零污染高效发热剂、低导热保护渣+保温冒口复合保温工艺,优化了封顶工艺参数,形成了超大规格连铸圆坯尾坯补缩新技术,铸坯收得率提升2%以上。

对于超大规格断面连铸坯,尾坯切除量对钢水成材率造成显著影响。针对上述问题,项目组解决了基于数学模型的稳态工艺、异钢种中包快换工艺和新型尾坯封顶发热剂等的定量优化问题,满足提高铸坯质量和成材率的需求。该项技术成果已达到国际领先水平。

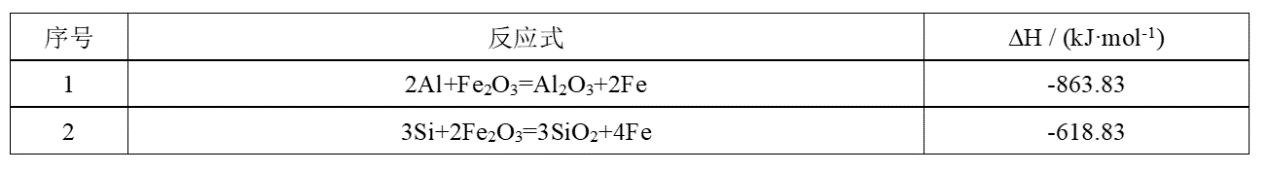

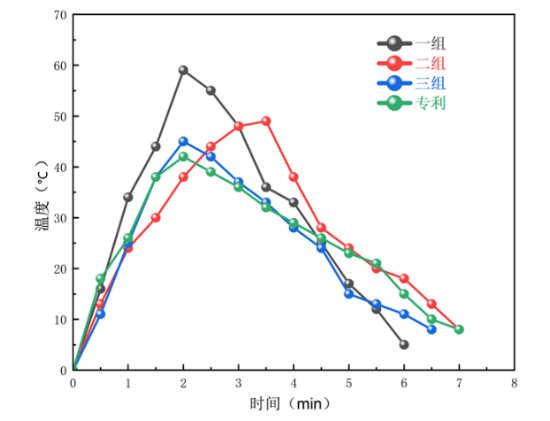

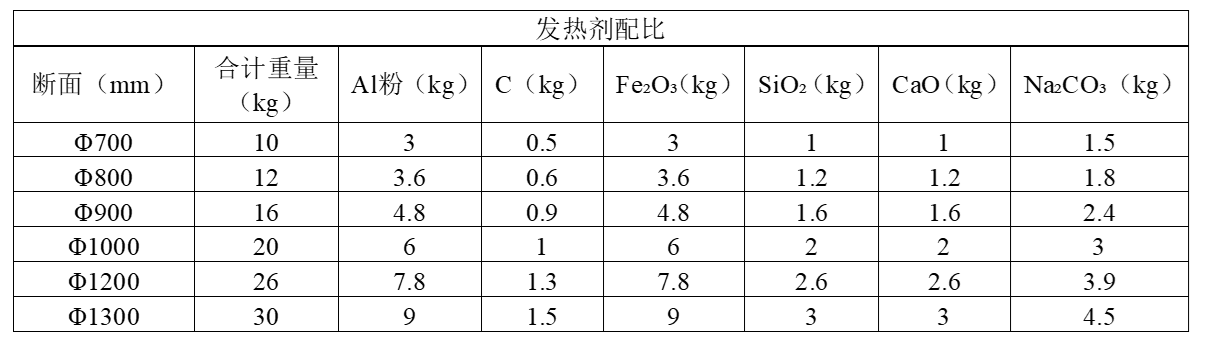

发热剂配比对凝固钢液的宏观缺陷控制有很大影响。项目组经过深入分析,通过冶金热力学(表1)、发热剂物理性能测定(图8)及反应状态研究,揭示了发热剂配比对点火温度、最高温度、发热速率、持续时间、发热功率、烟尘状态及反应物和生产物是否污染钢液等因素的影响规律。不同规格连铸圆坯发热剂配比如表2所示。

表1 发热剂设计的反应方程式

图8 发热剂配比与“升温温度-时间”关系

表2 不同规格连铸圆坯生产发热剂配比

通过系统研究,最终形成了以“Al热反应为主、Si热反应为辅、C粉保温、对钢液零污染”为核心的大规格圆坯尾坯补缩用发热剂设计方法,实现了发热剂具有低点火温度、高发热效率、长持续时间、对钢液零污染的多重功能。

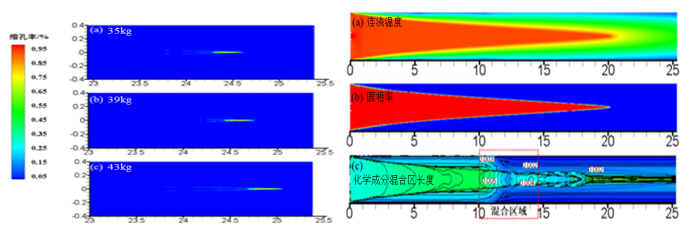

连铸异钢种中间包快换技术能有效减少生产准备时间,降低制造成本。项目组开发了一种大规格圆坯连铸中间包快换工艺缩孔区域判定方法,实现了大规格圆坯连铸“快换工艺参数-交接坯长度”的定量控制。如图9所示。

图9 中间包快换技术

项目组系统研究了连接件及冷料加入量对异钢种快换过程中尾(旧钢水)坯缩孔深度、新钢水冲击深度和化学成分的影响规律(图10和图11);开发了一种大规格圆坯连铸中间包快换工艺缩孔区域判定方法,实现了大规格圆坯连铸“快换工艺参数-交接坯长度”的定量控制。

图10 Φ1200mm断面冷料量对尾坯缩孔的影响图 图11 42CrMo4和Q355NE异钢种

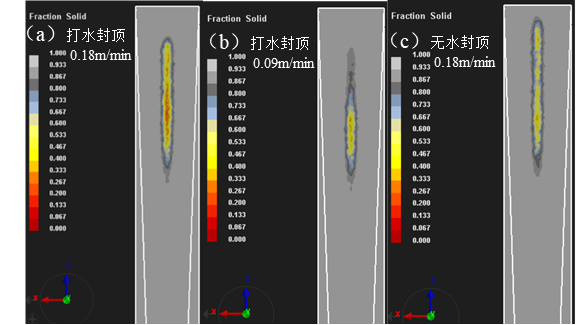

针对大规格圆坯尾坯凝固特征,项目组从拉速、结晶器和二冷冷却制度等参数对尾坯凝固特征的影响开展系统研究(图2-11),形成了基于数学模型的封顶工艺优化方法。

图12 拉速和冷却制度对铸坯尾坯凝固特征的影响

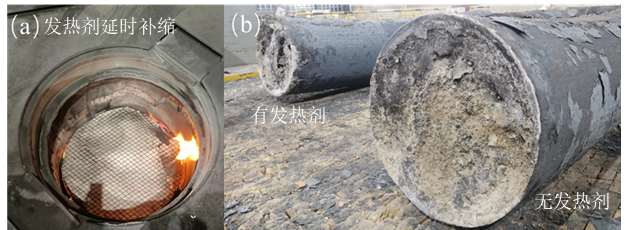

承德建龙针对发热剂使用过程的关键环节进行了优化,提出了“快速扒渣、圆心加渣、保护渣+保温冒口的复合保温”的创新方法。对比原工艺(无发热剂),尾坯发热剂补缩工艺,实现了长持续时间补缩、对钢液零污染的冶金功能。如图12所示。

图13 发热剂使用过程和Ф1200 mm铸坯封顶端形貌对比

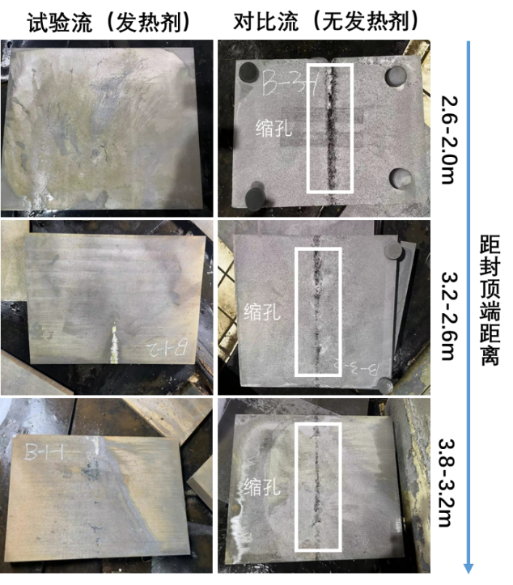

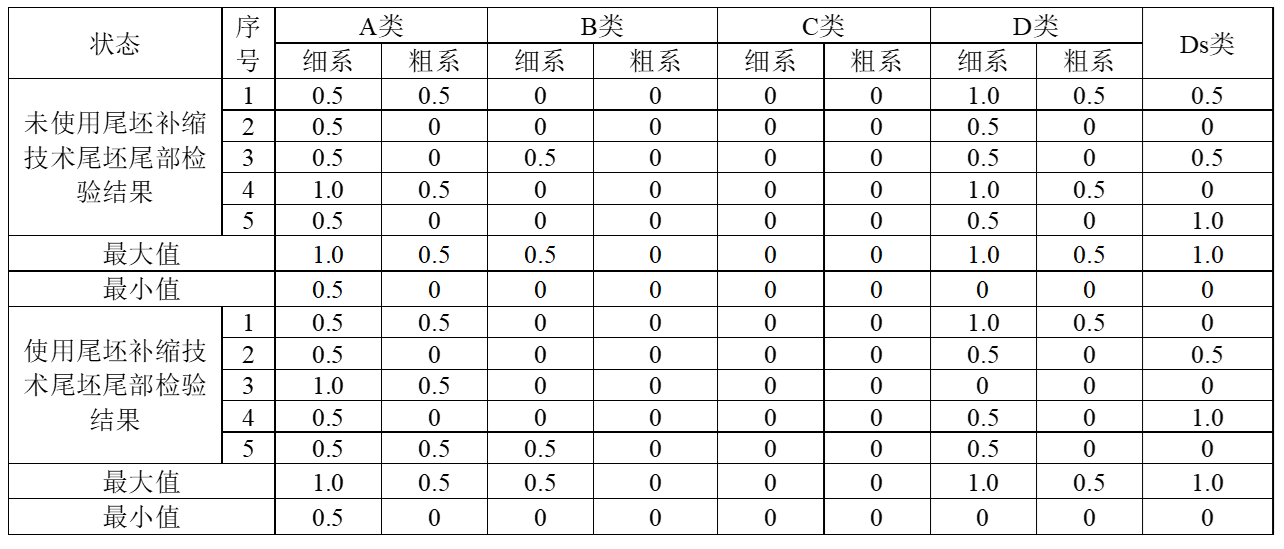

针对超大规格连铸尾坯内部冶金质量的突出问题,开发了“低铝高效发热剂成分设计及加入量控制”、“保护渣+保温冒口”复合保温和基于数学模型的封顶工艺优化集成技术,显著减小了尾坯冶金缺陷;在尾坯切除长度减少0.8m时(图13),补缩后尾坯在3.8m(原切割位置)~3.3m位置无明显缺陷,单流铸坯减少切割量0.8m(约2t)。同时低铝高效发热剂的应用对于铸坯夹杂物并未产生实质影响,夹杂物评级与未采用该技术生产铸坯相比无明显区别,如表3所示。

图14 有/无发热剂尾坯补缩Ф1200 mm纵向低倍对比

表3 尾坯补缩技术应用前后铸坯夹杂物评级

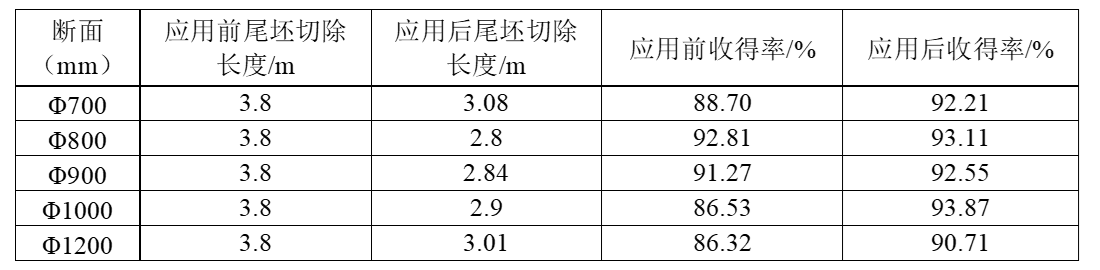

不同规格连铸圆坯应用该新技术前后尾坯切除长度和收得率如表4所示,实现了尾坯切除长度减少0.8m以上,连铸圆坯收得率提升2%以上,解决了长期以来大规格圆坯连铸低成本尾坯补缩的难题,实现了超大规格圆坯连铸成材率的提升。

表4不同规格连铸圆坯应用该新技术前后尾坯切除长度和收得率

四、应用情况与效果

2018年至今,该项目成果已在承德建龙特殊钢有限公司成功实现了超大规格连铸圆坯的大规模稳定化生产,整体及单元技术实现了从上游超大规格连铸圆坯冶炼生产到下游大尺寸铸锻件制造的全覆盖,形成了超大规格连铸圆坯应用生产链的高度融合,生产成本控制较国内外知名大规格圆坯生产企业也更具优势。2021~2023年,该项目销售高品质超大规格连铸圆坯约167万吨,共计新增产值52.54亿元、新增利税13.76亿元。生产的铸坯氧含量≤8ppm,夹杂物评级合格率达到99%以上,铸坯横截面碳极差≤0.06%,中心疏松≤1.5级,缩孔≤0.5级,尾坯减少切割量0.8-1m,并开发了超大规格连铸圆坯表面质量稳定控制技术,连铸圆坯表面振痕深度≤2mm,完善了我国大尺寸铸锻件制造产业链。

承德建龙特殊钢生产的42CrMo4系列风电轴承、42CrMoS、S355J2G3、C45、C60E、45等系列特种轴类产品,支撑了高品质超大规格连铸圆坯系列产品的生产其产品在国内外数十家企业应用。其中42CrMo4系列应用于风电轴承、42CrMoS、S355J2G3等系列应用于特种轴类产品,成品风电法兰、轴承已成功应用于三峡新能源50MW风电项目、海南儋州120万千瓦海上风电项目、中广核阳江帆石海上风电项目等,相关产品质量和技术性能指标均达到国际领先水平,且其生产成本控制较国内外知名超大规格连铸圆坯生产企业更具优势。该成果对促进国家重大领域的能源、机械、国防军工等关键装备及零部件大规格连铸圆坯基础材料的生产具有重要作用,使我国超大规格连铸圆坯生产水平能达到国际先进水平,有效带动了我国大尺寸高端铸锻件产品的升级。

中国金属学会项目成果评价和国家一级科技查新咨询单位查新结论显示:项目开发了中间包感应加热关键耐材重复利用技术,采用基于脉冲电磁技术的“结晶器搅拌+可移动式铸流电磁搅拌+动态末端电磁搅拌”多段电磁搅拌工艺,开发了超大断面铸坯双模式控温矫直技术,自主研发了超大规格连铸圆坯尾坯补缩新技术,实现了高品质超大规格连铸圆坯高洁净度、高均质、高表面质量、高成材率的目标。在所查国内外文献中,可以看到项目所在单位技术人员发表了与本项目相关的专利和文章,未见其它与所述“高品质超大规格连铸圆坯关键生产工艺技术研究及产业化”内容相同的报道,项目技术成果达到了国际领先水平。

项目团队集中了高等院校、科研院所和重点钢铁企业的科研技术人员,实现了全方位多层次的产学研用合作,提升了超大规格连铸圆坯生产企业工程技术人员的工艺理论水平,为国家培养了大量高水平人才,为我国超大连铸圆坯生产技术的进一步发展奠定了坚实基础。

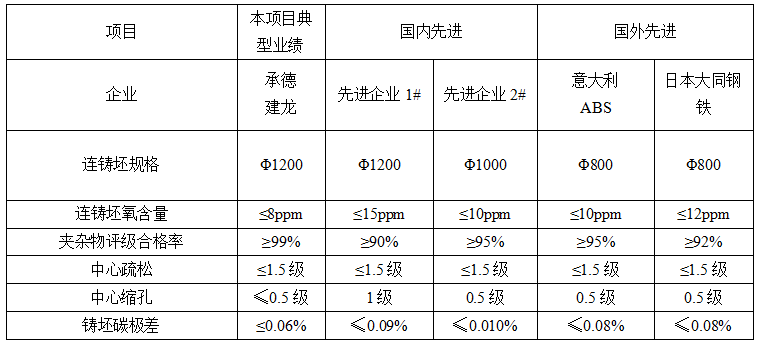

表5为该项目与国内外超大规格连铸圆坯技术指标对比情况。与国内外先进企业相比,本技术具有先进性。

表5 该项目与国内外超大规格连铸圆坯技术经济指标对比

注:企业钢种均为中碳钢,数据来源于公开文献,说明如下:

a)在连铸圆坯洁净度、均质化控制等方面,本技术优于或相当国内外先进超大规格连铸圆坯生产企业的技术指标。

b)本技术采用的原料是钒钛磁铁矿,并采用转炉炼钢生产线进行超大规格连铸圆坯的冶炼,相较于国内外同行采用高品位原料转炉炼钢生产线,在实现超大规格连铸圆坯各技术指标方面更具难度。

c)在超大规格连铸圆坯均质化控制方面,本项目首次采用了可重复利用的通道式中间包感应加热技术,创新应用了基于脉冲式电磁搅拌技术的多段电磁搅拌工艺,从而获得了成分组织均质化程度较高的超大规格连铸圆坯产品。

d)在超大规格连铸圆坯表面质量控制方面,自主研发了双模式控温矫直技术,首创内置式结晶器液面涡流检测装置,稳定实现了连铸圆坯表面振痕深度≤2mm。

e)在超大规格连铸圆坯成材率控制方面,开发了超大规格尾坯补缩低成本高成材率连铸工艺,基于数学模型优化了封顶工艺参数,设计了低铝高效发热剂加入新方法,结合低导热保护渣+保温冒口的复合保温工艺,连铸圆坯收得率提升2%以上。

信息来源:承德建龙特殊钢有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开中国金属学会炼铁生产技术服务平台工作会炼铁原燃料和铁矿石技术采购研究工作...

[08-18]

-

关于召开“第九届国际低合金高强度钢会议”的通知(第三轮)

[08-15]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]