科技新进展:能源系统运行优化及智慧管控关键技术开发与应用

一、研究的背景与问题

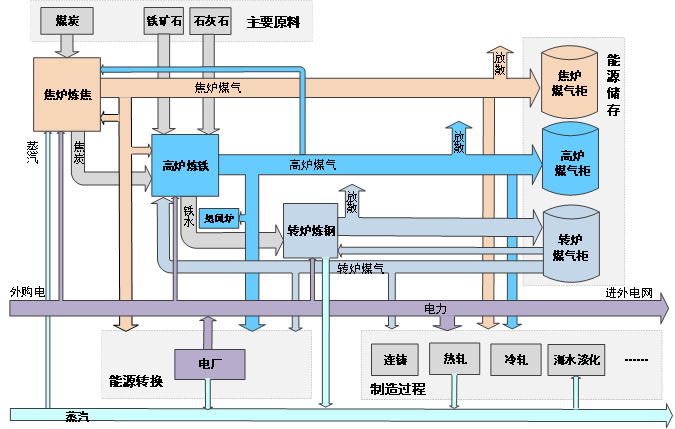

钢铁工业是能源消耗和碳排放的大户,能源消耗占全国14%,碳排放占全国总量的15%。副产煤气、余热蒸汽、电、压缩空气等多种能量流耦合或转换,能源结构复杂、体量庞大。

图1 湛江钢铁能源及转换示意图

湛江钢铁基地经过了长期论证,吸收了众多的先进技术,其工艺技术方案、节能技术措施均力求达到国内一流水平。但从近年来的运行看,还存在以下难点:

1、蒸汽系统还存在高能低用、区域放散。受冲击负荷以及系统调配不及时的影响,蒸汽系统依旧存在大量的高压蒸汽降级使用、放散损失。

2、低热值煤气回收利用依旧存在放损。煤气还存在较多满柜放散,侧面反映了在复杂多变、耦合交错的在线能源流下,能源调度的调整决策定性粗放。

3、空压机电耗居高不下。电力成本主导压缩空气成本,压缩空气系统存在区域压力不平衡导致的阶段性单体放散和空运转。

4、混合煤气热值波动大。转炉煤气热值波动性决定了混后煤气热值波动大,进而导致了轧钢燃耗的上升并加大了产品质量控制难度。

5、能源管控及调度的经验化。在线能源实时调度过程控制系统的识别仍然依靠操作人员凭知识和经验来完成,对反映生产过程的动态特性、优化操作与决策知识难以挖掘。

6、能源管理层级的时间和空间深度不够。当前的能源管理系统(EMS)不能解决能源管控的深层次问题,对于工序的能源管理时间粒度大多是月管控,对于日和班组管控很少,空间粒度上还未直接深入子工序、机组和产线。

二、解决问题的思路与技术方案

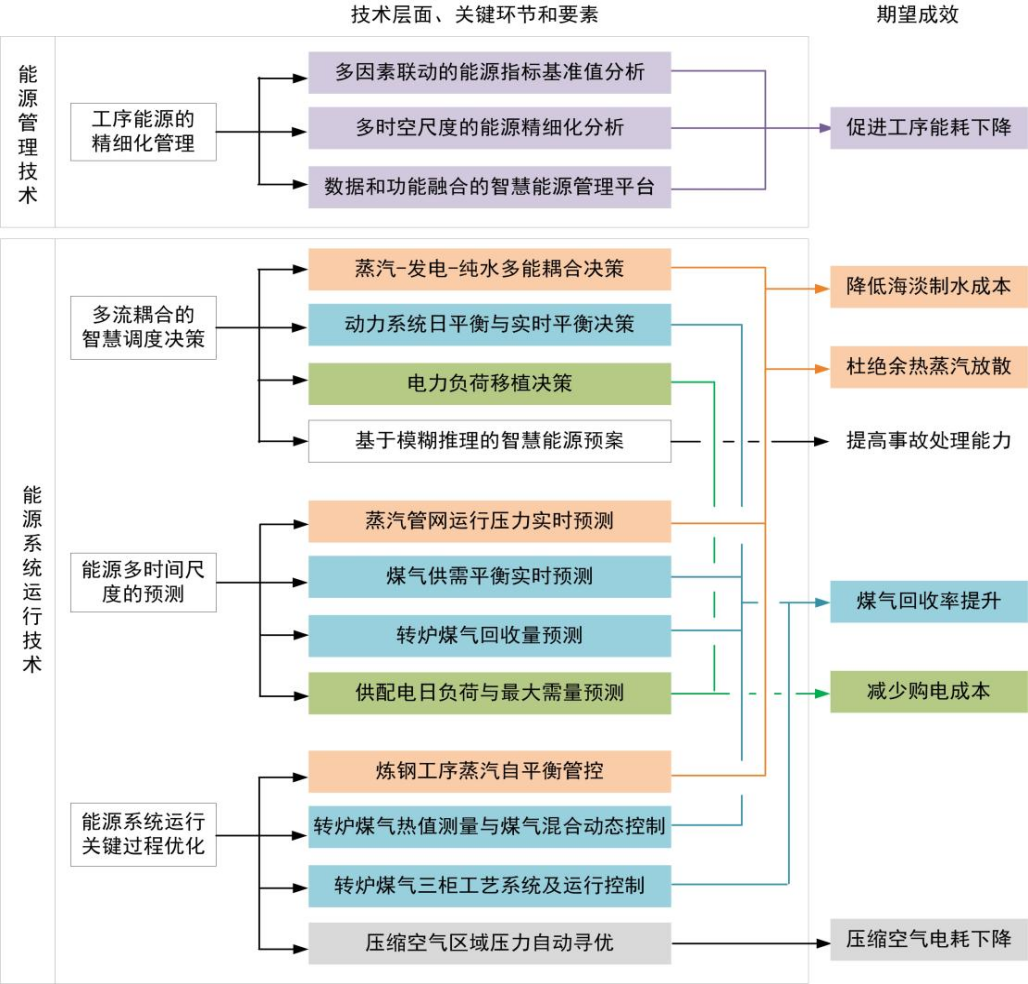

能源系统运行及管控应打破传统时代下的管控边界和传统运行操控模式,向系统化、扁平化转变。在技术层次上,可分为“运行优化”及“管理精细化”两大层次,技术思路按以下四个路径开展:

1、开发能源系统关键过程优化系列技术。针对蒸汽系统存在高能低用、混合煤气热值波动、空压机电耗偏高、转炉煤气回收率低的问题,开发关键过程优化及运行控制技术。

2、研究能源产-消-储多时间尺度预测方法。面向能介从产生、消耗和存储三个方面展开深入研究,研发多时间尺度预测方法。

3、实践基于多流耦合的智慧调度决策。针对各能源生产环节相互耦合、相互制约导致决策难问题,充分考虑生产工艺和生产计划,建立多约束多目标优化模型,

4、构建全厂区智慧能源调度与精细化管理系统。重点形成面向多因素联动的能源指标基准值分析方法,以及多时空尺度的能源精细化分析方法。在分析全流程能效的基础上,重构基于精细化理论的能效评估及诊断技术体系,推进全员能源精细化管控的实施。

图2 项目的技术路线图

三、主要创新性成果

1、能源生产关键过程的优化运行与控制技术

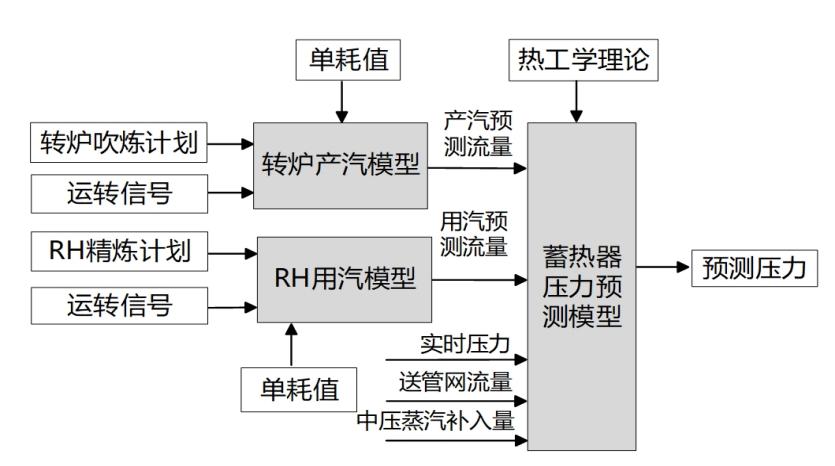

(1)炼钢工序蒸汽自平衡管控技术

首创炼钢蒸汽系统自平衡管控系统。基于炼钢与RH精炼计划,预测转炉蒸汽产生流量与RH蒸汽消耗流量,预测蓄热器工作压力曲线。结合蓄热器工作压力范围,预判得到炼钢系统蒸汽富裕时的平均外供流量。根据蓄热器压力变化预判趋势,对蓄热器蒸汽送出阀和中压蒸汽补入阀进行实时调节。

图3 蓄热器压力预测逻辑

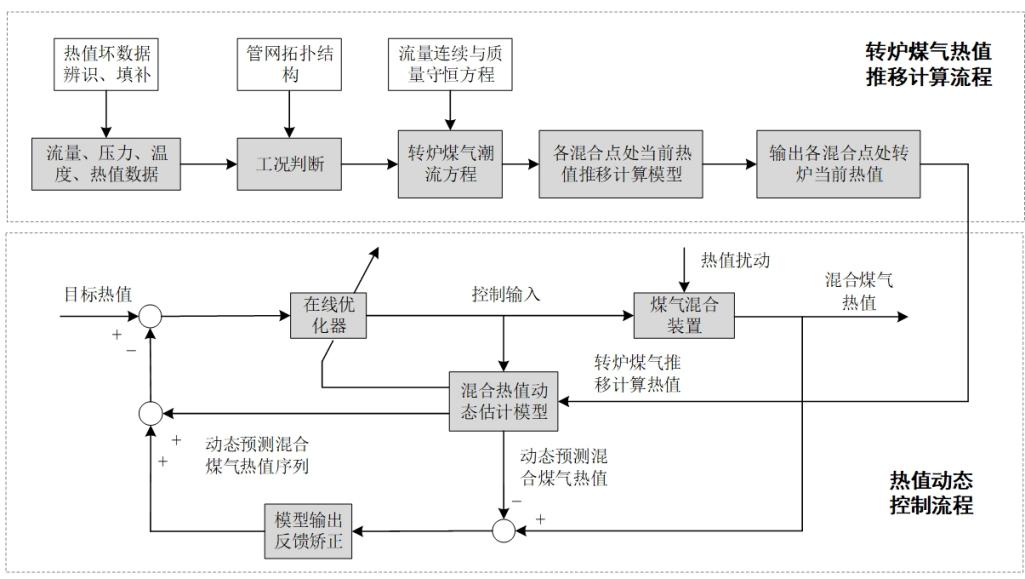

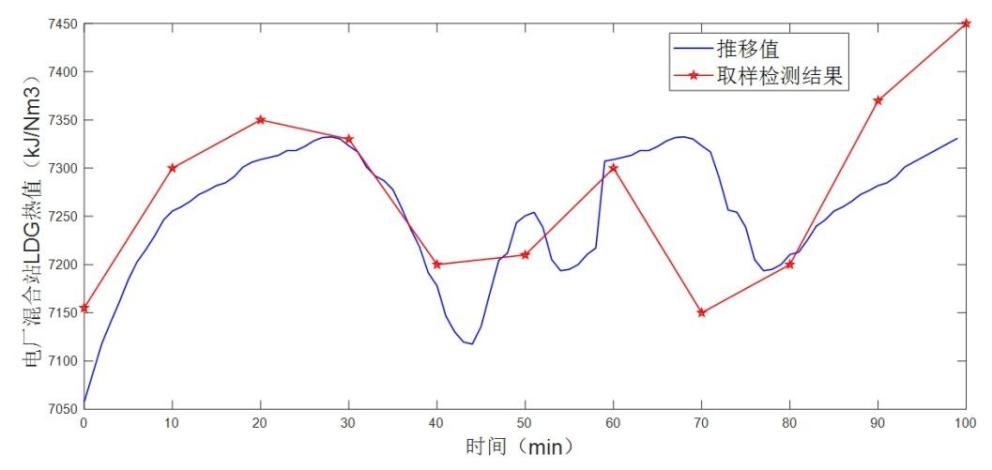

(2)转炉煤气热值推移测量与混合煤气热值动态控制技术

首创开发转炉煤气热值推移测量技术。根据系统真实的结构,将LDG管网拓扑化;对系统运行过程中所出现的所有工况划分,根据流体的流量连续与质量守恒方程,建立考虑不同工况下的热值延迟时间预测模型。

图4 混合煤气热值动态控制技术流程图

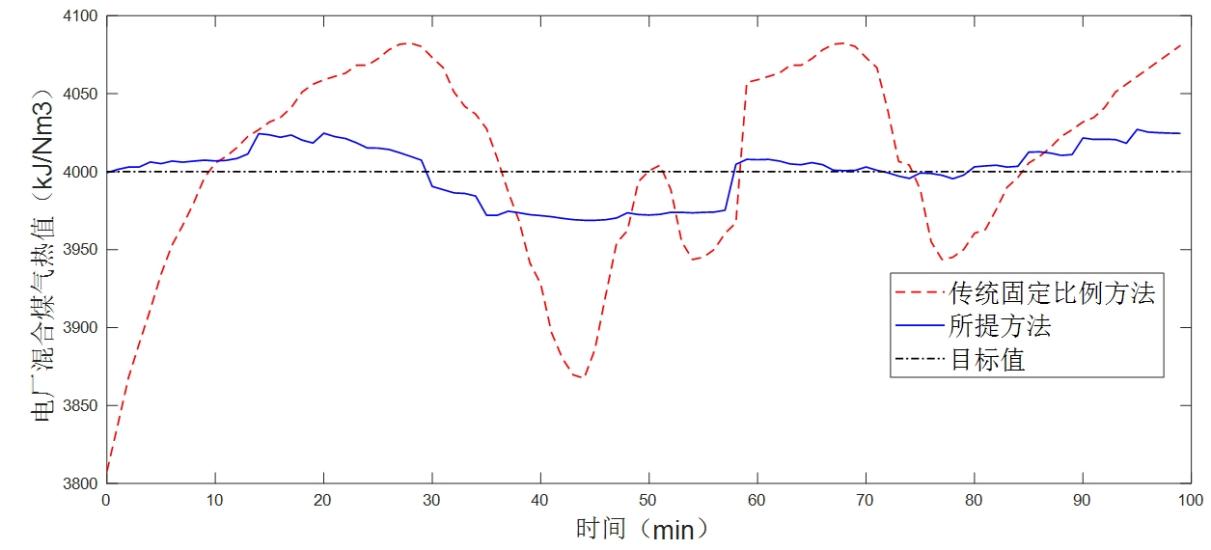

基于“热值推移-滚动优化-误差反馈”的煤气混合技术。将预测模型输出的热值、延迟时间与BFG管网热值与流量数据输入到热值控制指令计算模型,即可实时计算输出LDG各混入点流量阀控制指令。通过滚动优化求解煤气流量的未来最优控制规律,并将热值推移误差反馈至热值推移模型中实时更新推移结果,形成闭环。

图5 电厂混合站实测值与推移值对比曲线

图6 传统固定比例方法与本技术控制效果对比

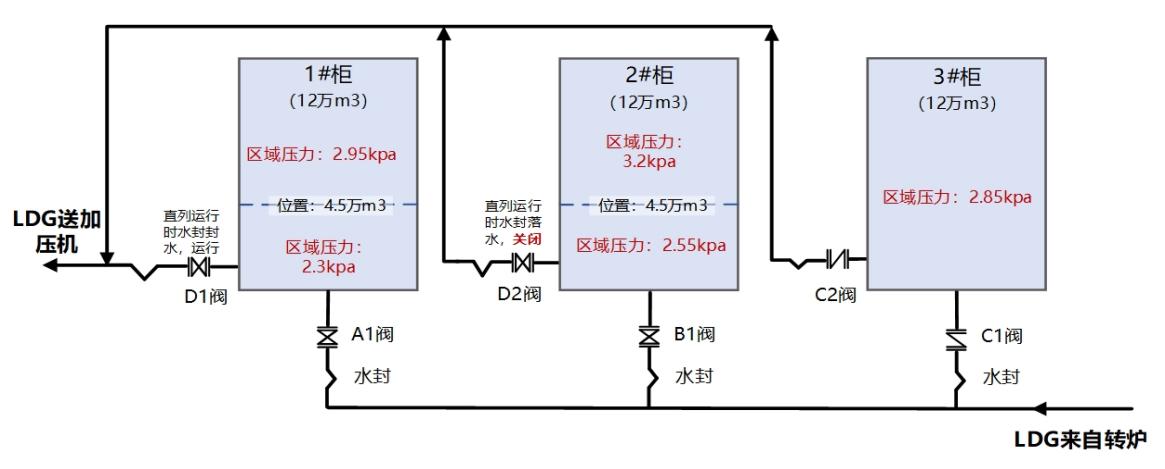

(3)基于直列方式的转炉煤气三柜工艺系统及运行控制技术

首创建立了基于直列方式的转炉煤气三柜联合运行系统。该系统是在1号和2号柜直列运行的基础上,增加1座单段式活塞3号柜。将3号柜的柜内压力设计为在2号柜一段压力和1号柜二段压力之间,最佳压力设置在2.85kPa(图9)。该设计可有效简化三座柜联合运行压力级别,灵活设置为如下三种运行模式:三柜连锁直列运行、两柜直列运行、两柜并列运行和单柜运行,灵活面对某个煤气柜故障检修。

图7 三座转炉煤气柜联合运行系统图

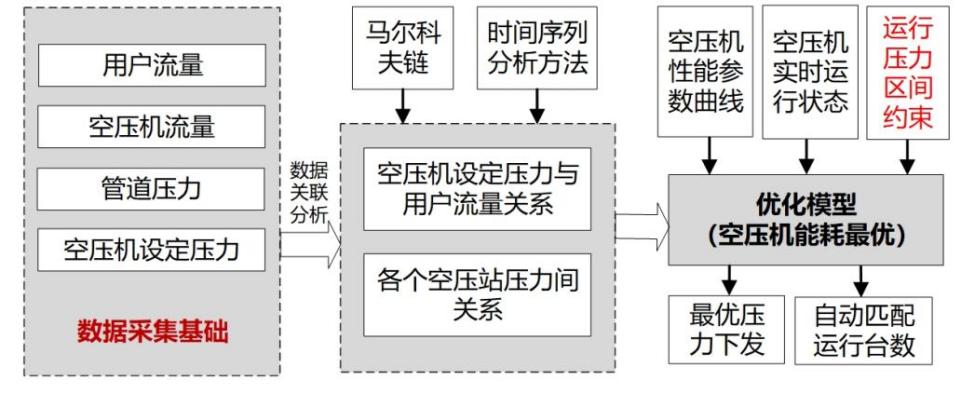

(4)空压站压力自动寻优与节电技术

空压站压力的自动寻优技术。首先在每个空压站出口增设流量计,完善整个空压站分析数据,采集流量、管道压力以及空压机设定压力等历史数据,以马尔可夫链、时间序列关联分析等理论进行数据联合分析,实时评估空压机的能效指标。结合空压机的性能参数曲线以及实时采集的空压站运行状态,以系统安全运行压力的上下限为约束条件,建立以降低空压机能耗为目标的优化模型。实现了自动匹配开机台数,优化了每台空压机的最优设定压力及自动加卸载。

图8 压缩空气区域压力自动寻优及节能技术逻辑图

2、能源产-消-储多时间尺度在线预测技术

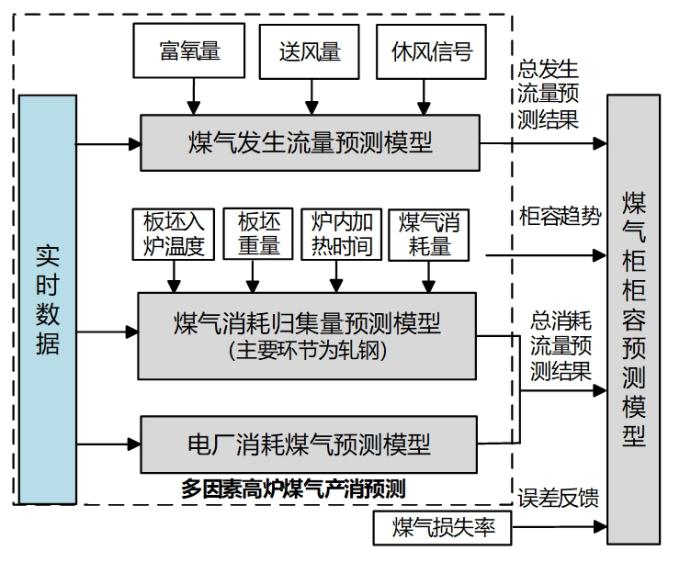

(1)煤气供需平衡实时预测技术

高炉煤气送管网流量的多因素预测技术。考虑送风量与总煤气发生量之间的时间滞后特性,以富氧量、休风信号为因素,建立在减风、休风和复风下的高炉煤气总发生量预测模型。充分结合热风炉换炉运行信号、换炉周期、换炉时用量等工艺特征,建立了基于机器学习的热风炉流量预测模型。

轧钢消耗煤气流量预测技术。基于生产实绩数据以及混合煤气消耗量,采用机器学习方法,充分挖掘轧钢生产过程与煤气消耗之间的关系,进而基于轧钢的实时生产计划获得轧钢的煤气消耗预测模型。

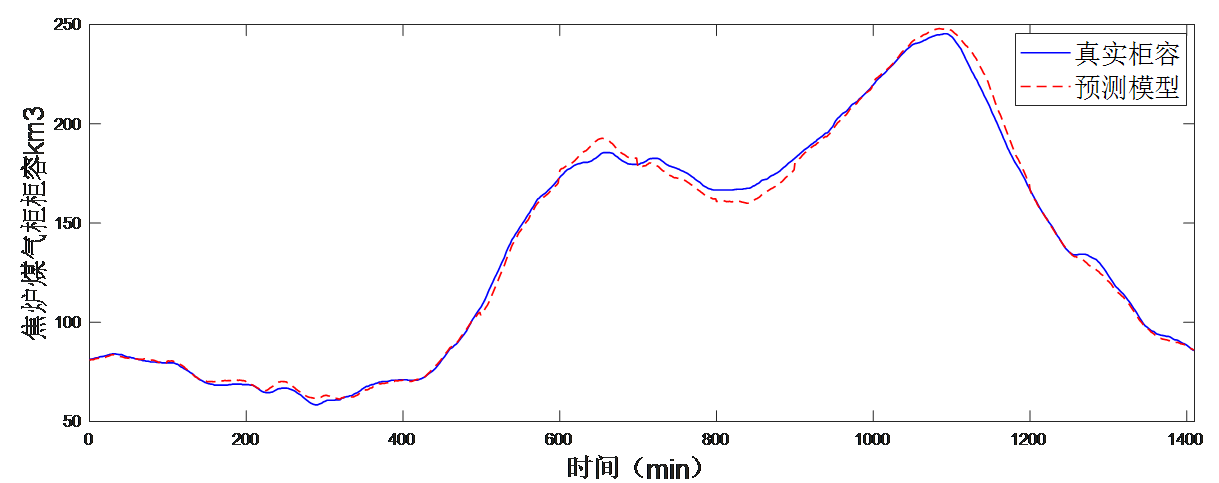

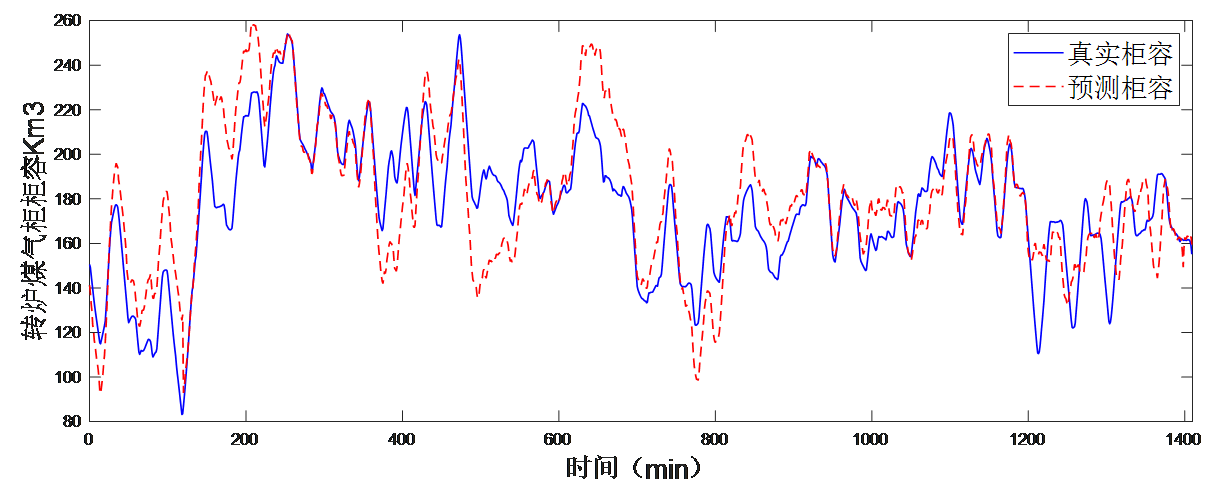

基于动态损失率和误差反馈机制的柜容预测技术。建立气温和煤气温度与煤气产消差的关系模型,进而建立柜容预测模型。考虑到仪表测量误差、损失率的影响,跟踪柜容预测误差变化,通过误差序列的数据学习方法来构建误差反馈机制以及时修正柜容预测值,保证了柜容预测精准度。

图9 高炉煤气供需平衡实时预测技术流程图

图10 焦炉炉煤气柜柜容预测结果

图11 转炉煤气柜总柜容预测结果

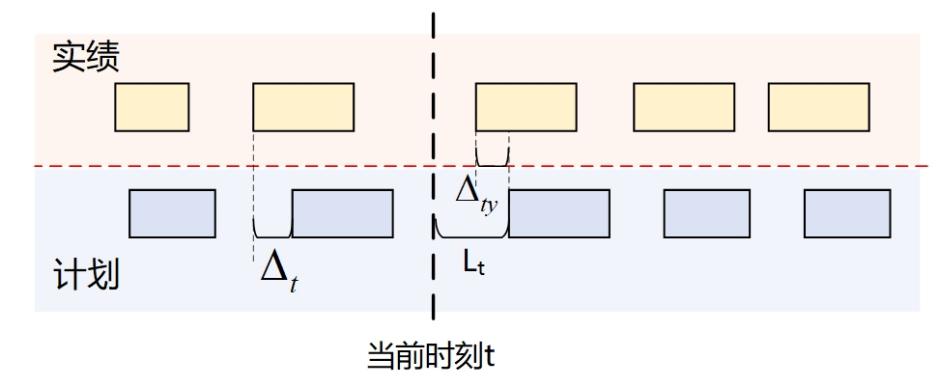

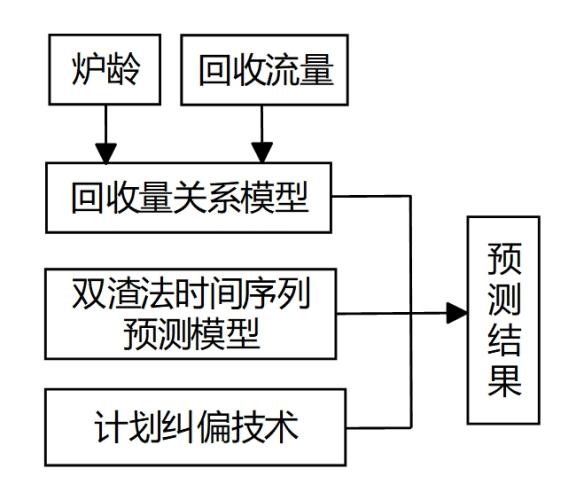

(2)转炉煤气回收量预测及炼钢计划偏差补偿技术

开发了行业首个转炉吹炼计划偏差纠偏技术。提取出如下影响计划偏差的关键影响因素,包括:1)未来转炉生产计划中吹炼起始时刻与当前时刻的时间间隔;2)历史计划号的吹炼起始时刻与其实绩的偏差;3)与最近历史计划号相临近的下一计划号的吹炼起始时刻与其实绩的偏差。在此基础上,考虑了不同班组、白夜班的吹炼节奏差异,结合吹炼信号与实时计划,采用相关向量机算法建立了转炉计划纠偏模型。

图12 吹炼计划与实绩偏差示意图

图13 考虑计划修正的转炉煤气回收量预测流程图

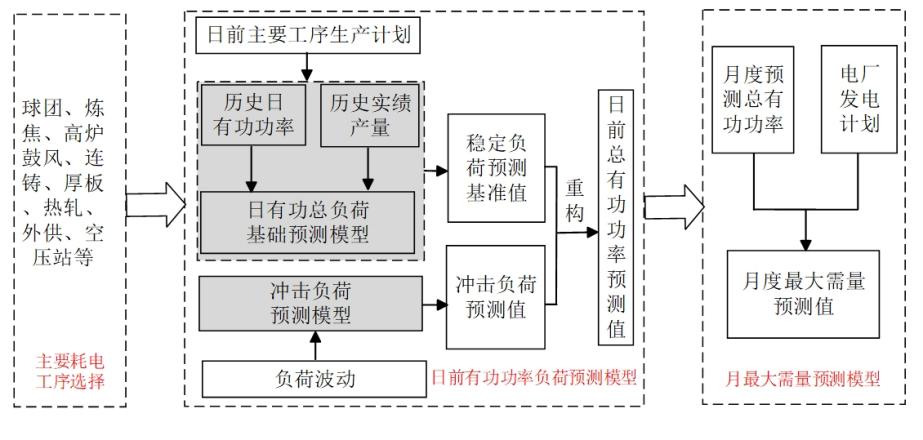

(3)供配电系统日负荷与最大需量预测技术

供配电系统的日有功负荷与最大需量预测技术。针对稳定负荷基于其日产量实绩与有功负荷总量历史数据,采用递归最小二乘算法建立日有功负荷预测模型;针对冲击负荷提取并分析负荷波动的来源,采用基于斜率相似波算法对冲击负荷的趋势进行准确预判。将负荷波动曲线叠加在基准值上作为最终的日负荷预测曲线,日有功功率预测精准度在95%以上,并给出最大需量的预测值。

图14 电力系统日负荷及最大需量预测流程图

3、基于多流耦合的智慧调度决策技术

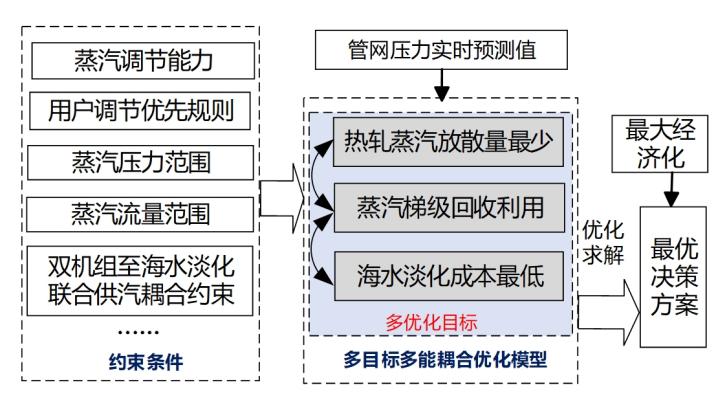

(1)蒸汽-发电-纯水多能耦合决策技术

蒸汽-发电-纯水联合优化决策技术。参考管网压力实时预测结果,考虑用户蒸汽调节能力、用户调节优先规则、蒸汽压力、流量范围等,以及发电双机组至海水淡化联合供汽耦合关系,建立多目标多能耦合优化技术。考虑各用户的经济性差异,制定调节优先级规则,最终给出最优的联合调节调度建议。

图15 蒸汽-发电-纯水联合优化决策流程图

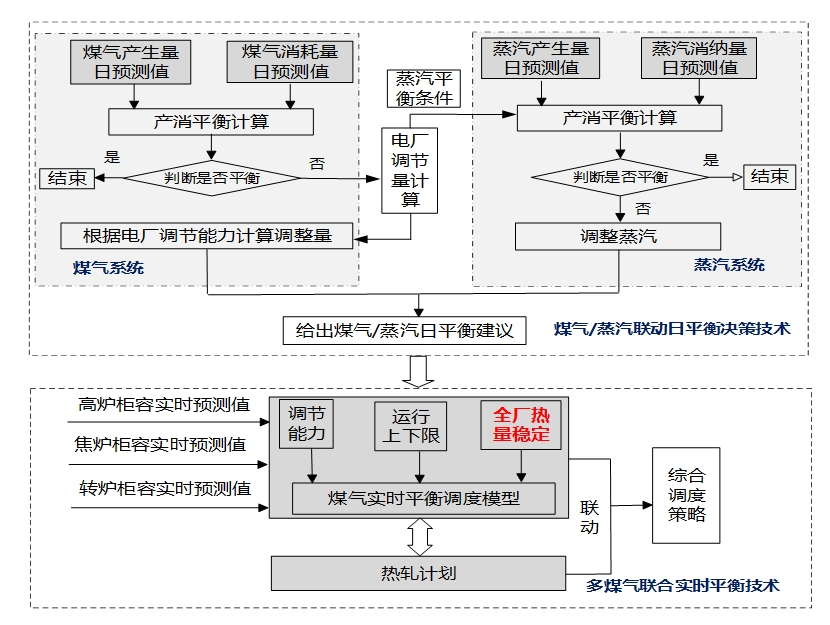

(2)动力系统日平衡与实时平衡决策技术

煤气与蒸汽的日平衡决策技术。计算各煤气及蒸汽产消差值,进而结合发电机组负荷与煤气用量之间的关系给出下一日发电负荷的申报决策,在满足电厂最大或最小煤气用量以及蒸汽的外送量下依旧无法实现系统平衡时,给出最终的富余或紧缺量,并给出方向性的调整决策。

考虑全厂热量稳定的多煤气联合实时平衡技术。基于煤气柜柜容实时预测结果,考虑机组调节能力限制与柜容安全运行上下限值、生产环节所需要的煤气之间混合比例等条件,以零放散率为目标,建立煤气实时平衡调度模型,实现了在全厂热量平衡稳定下的高/焦/转三种煤气联动平衡调度。

图16 动力系统日平衡与实时平衡决策逻辑图

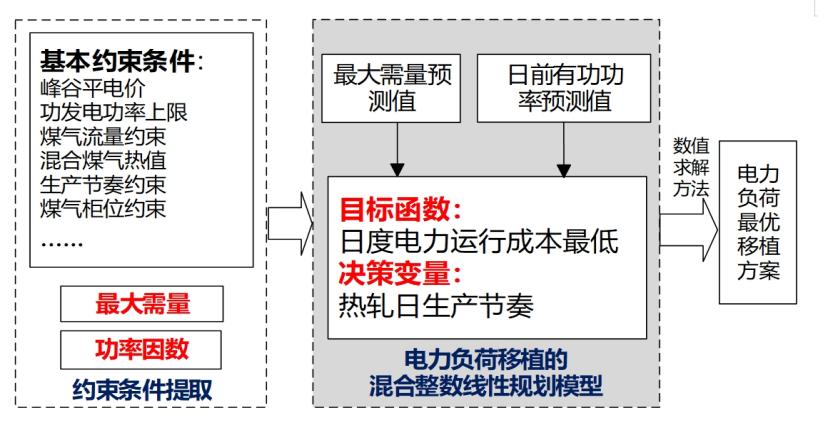

(3)考虑最大需量与功率因数的电力负荷移植决策技术

功率因数调整决策技术。通过当月实际累计有功和无功电量及负荷预测曲线得到至本月功率因数结算日的有功、无功电量数据;进而将计算出的当月功率因数预测结果与控制目标进行对比,当预测值低于目标值时,以当前有功和无功电量实绩为基础,计算本月满足功率因数目标要求所需的有功与无功下网量。通过以上提前预知调整,从而保证当月功率因数达标,避免被电网考核。

基于峰谷平电价的负荷移植优化技术。基于当日有功负荷的预测数据,获知峰谷平各阶段的日用电量及用电成本,在满足总用电量不变和最大需量的约束条件下,兼顾月功率因数指标,采取削峰填谷的策略,给出最优移植量及移植时间,对工序生产计划提出调整的建议。

图17 电力负荷移植决策流程图

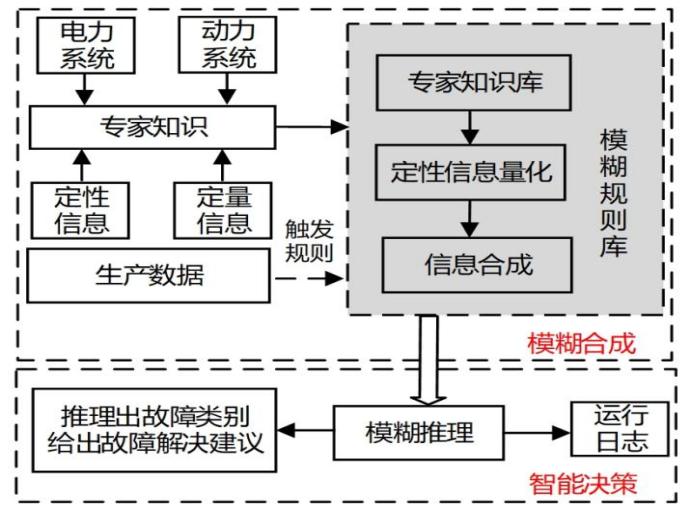

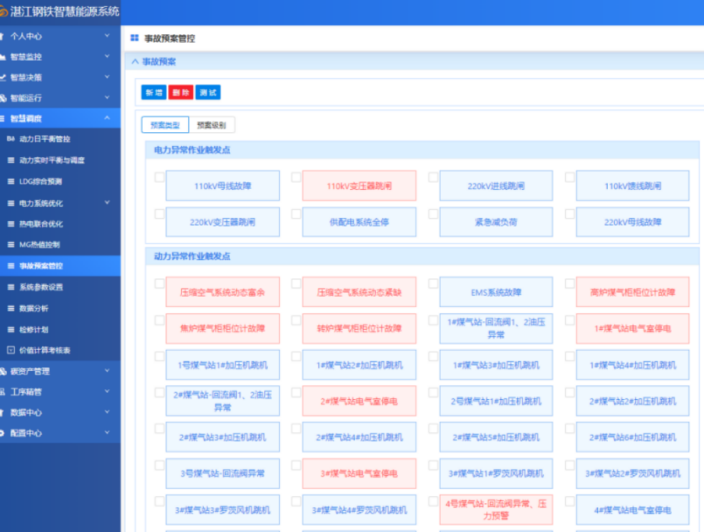

(4)基于模糊推理的智慧能源预案技术

首创开发了基于模糊推理的智慧能源预案技术。梳理电力、动力等系统中的生产异常案例及其解决方案的经验知识,结合具体生产能源工艺逻辑,建立异常解决方案的专家知识库;基于专家知识库,通过正常状态下的运行数据进行联合分析与数据学习,研发了基于模糊推理的事故预案识别和决策模型。

图18 生产异常识别与智能决策流程图

图19 智慧预案系统界面

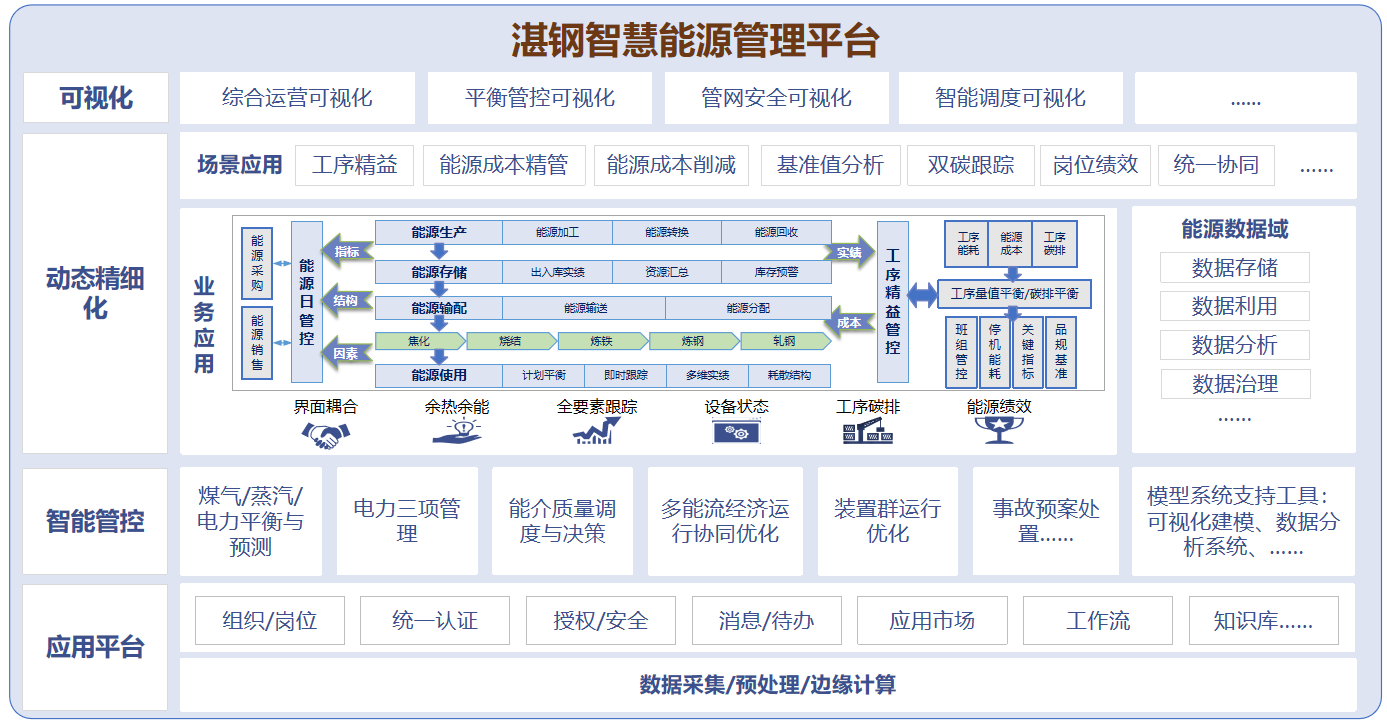

4、多维度、全员化的工序能源的精细化管理技术

(1)多因素联动的能源指标基准值分析方法

针对某能耗指标的能源管理情况认定能客观、真实反映其能源利用效率水平的基准值,由一个量化的指标及若干个可量化的与基准值紧密关联的影响因素组成,按可控与否对影响因素进行分类,并通过数据统计确定其对基准值的单位影响程度。该方法以影响因素变化为切入点分析能耗实绩与基准值的差异,减少主观因素影响,实现了能源指标的分析从定性人工分析变为定量的自动分析。

(2)多时空尺度的能源精细化分析技术

依托优良的基础能源数据统计基础构建了以大工序、子工序、作业区、班组、机组为单位的多空间维度的能源计划、实绩、指标、成本的管控体系,形成了时班日月年多时间粒度指标、成本分析体系;开发了停机能耗管理系统,对能源指标、成本动态跟踪、诊断和预警。

(3)数据和功能融合的智慧能源管理平台

依托能源管理平台,构建“数据”和“业务”的闭环流转。依托能源大数据开发了计划、跟踪、结算与诊断模型,同时利用集中化的分类数据体系对业务指标偏差或异常进行溯源,快速锁定问题所在,打通了计划和过程管控的壁垒,为实现工序界面流转过程中能源管控优化奠定了基础。通过持续数据积累,构建工业能源运行业务基准、规范和要求,实现了人工定性分析向自动定量分析转变,反哺能源管理精细化改进。

图20 湛江智慧能源管理平台界面

四、应用情况与效果

本项目在湛江钢铁实施后,取得以下成效:

(1)实现了炼钢蒸汽自平衡和低压蒸汽的零放散,每年减少6.6万吨高压蒸汽降级使用。炼钢蒸汽回收率达到100kg/t以上的行业先进水平。

(2)转炉煤气热值推移以及回收预测准确度高达95%以上;辅以煤气混合过程的动态比例控制,减少因值波动导致的轧钢燃烧损失1%~2%。

(3)首创转炉煤气三柜运行控制技术,吨钢转炉煤气回收率达到111Nm3/t(折算2000Kcal/Nm3)的行业先进水平。

(4)空压机电耗下降至116kWh/km3,达到行业先进水平。

(5)形成了能源系统智慧调度辅助决策智慧预案,实现了高炉煤气零放散的国内外领先水平。

(6)供配电日负荷与最大需量预测准确度达到95%以上,避免了因功率因数超标被考核,峰电比例降幅达46.86%。

(7)工序吨钢能耗下降22.02kgce/t,工序能耗进步率达72.73%。炼焦、烧结、转炉工序能耗达到行业标杆水平。

(8)形成行业先进的多因素联动的能源指标基准值分析方法、多时空尺度的能源精细化分析方法,能源指标和成本分析的空间粒度下探到班组机组,时间粒度下探到日和小时。能源管理实现了从事后结果管理到预测决策管理、从定性管理到定量管理、从指标管理到成本管理、从业务管理到全员管理的四大转变。

信息来源:宝钢湛江钢铁有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于《热轧钢带产品质量性能稳定性评价方法》团体标准征集参与单位的通知

[12-03]

-

关于《高炉喷吹用生物质低碳燃料技术规范》团体标准征集参与单位的通知

[12-03]

-

关于《热风炉及热风管网热态修复用不定形耐火材料》团体标准征集标准参与单位的通知

[12-02]

-

关于《冶金用中间包覆盖剂》团体标准征集标准参与单位的通知

[12-02]

-

关于召开“第二届洁净钢生产技术研讨会”的预通知

[12-01]