科技新进展:烧结烟气环保岛智慧运维及边缘智控节能降碳技术的开发应用

一、研究的背景与问题

钢铁企业作为重点控排对象,面临“环保超低+碳减排”的双重压力。然而,环保岛的传统运维长期存在技术手段落后、管理水平粗放、人员效率不高、成本持续上升等现象。在环保设施运行过程中要消耗大量的脱硫剂和脱硝剂;系统中的风机、泵等大型用电设施会消耗大量的电能;烧结烟气升温脱硝时会消耗大量的高炉煤气。现有的环保设施在运行过程中,管理人员缺乏对能耗、物料等的过程管控,不仅造成物耗能耗增加,还会造成氨逃逸、脱硫副产物等二次污染,同时也增加了碳排放。另外,在生产管理中,企业的环保超低、设备、能源等多个管控平台往往各自独立,不能互联互通,信息不能同步。综上,传统的运维模式已经不能满足环保岛低碳运维的需求,各个企业亟待通过技术创新、管理创新、模式创新来减少能耗、降低设备故障率,提升环保岛运维的稳定性。如何在治污的同时,实现环保系统和设备稳定运行、降低能耗、节省物料和减少碳排放,已成为环保岛运维的重要问题。具体主要是以下几个方面:

1、环保系统物料消耗高。对环保系统物耗缺乏管控,环保设施在实际运行过程中,为了末端排放达到超低要求,投入过多的脱硫剂和脱硝剂。

2、环保系统能耗高。环保系统中的风机、泵等大型用电设施不能根据实际运行工况自动调整运行频率,造成电能的浪费;烧结烟气升温脱硝中,为了确保脱硝反应温度,往往消耗过量的煤气。

3、环保设备管理水平低,设备运行缺乏过程管控,无故障预警,依靠人工经验判断,易突然故障造成系统非停。

4、运维操作人员水平较低,系统不能长期高效稳定运行,超标排放时而发生。

5、数据自动采集率不高,数据价值未得到充分利用。虽然有集中化管控和无组织排放综合管控平台,但只实现了数据的采集和存储功能,数据的深层次价值并未挖掘,并没有产生对企业决策支持的作用。

二、解决问题的思路与技术方案

1.建设思路

本项目基于我国钢铁行业推行超低排放要求,结合我公司实际情况,烧结烟气环保岛运营成本高、环保管理水平跟不上的迫切需求,开展钢铁烧结烟气环保岛智慧运维及边缘智控节能降碳技术的研究,围绕烧结烟气环保岛智慧运维与节能降碳技术,以“线上线下互联运维、远程现场协同运维和算法数据创新运维”的总体思路。解决环保岛数字化程度低,工艺、能耗、物料、设备和管理等各类数据难以联动管控的难题,并突破海量数据采集、清洗、存储和分析、关键参数边缘智控、算法模型构建等技术瓶颈,实现全流程数字化联动管控系统,降低运行能耗并协同降碳的目的。

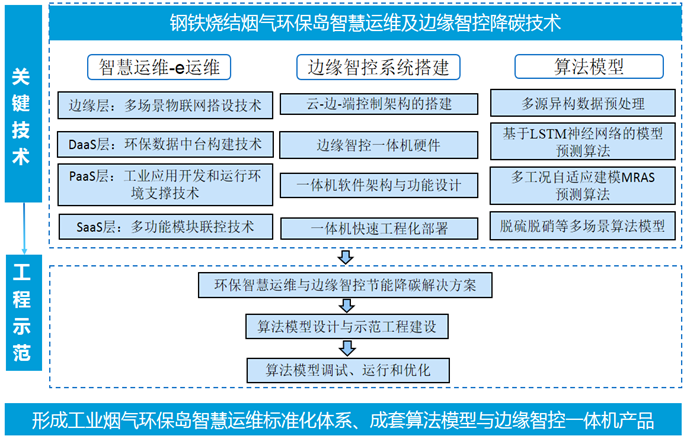

图1 总体技术路线

2.研究方法

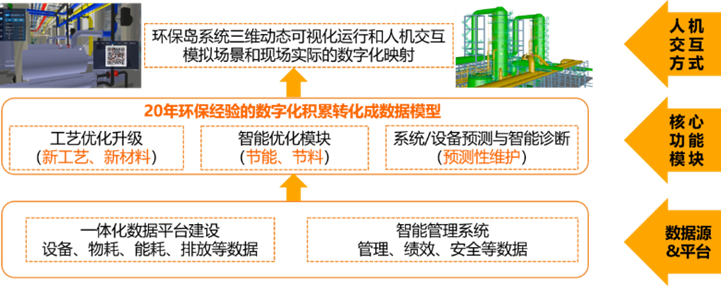

本课题通过大数据、物联网、人工智能、5G等新一代信息技术与环境基础设施深度融合,将环保设计、运维经验通过数字化手段转化成数据算法模型。采用数字化技术联动管控环保岛运行的全要素、全流程,采用边缘智控算法提升环保系统运行效率、降低物耗能耗。从而实现工业烟气环保基础设施运维从“感官判断、经验决策”向“数据判断、知识决策”的转化,形成工业烟气环保岛多污染物、全流程、高效联动管控的数字化运维的工业软件和智能硬件,并在钢铁烧结烟气等环保岛上开展工程应用示范。

3.技术方案

(1)主要研究内容

针对钢铁烟气环保岛减污降碳、高效、低成本数字化运维的重大需求,以及系统和设备的预防性维护等需求,本课题联动管控环保岛SO2、NOx、颗粒物等污染物治理的工艺、能耗、物料、设备和管理等各类数据,采用面向全要素数据联动管控的e运维平台、超低排放边缘智能协同控制系统、湿法脱硫装置边缘智控技术、SCR脱硝装置边缘智控技术,突破节能提效关键参数边缘智控模型算法及技术瓶颈,研究了全要素、全流程数字化联动管控系统,降低运行能耗并协同降碳。

图2 智慧运维技术路线图

(2)关键技术

A.面向全要素数据联动管控的e运维平台

环保岛e运维联动管控的技术架构如下图所示,分为:边缘层、IaaS层(设备即服务)、PaaS层(平台即服务)、DaaS层(数据即服务)、SaaS应用层(软件即服务)。其中边缘层直接对接工业设备,产生工业的基础元素,既是信息的起点源头,又是信息的执行终端,既是信源,又是信宿。设备层和边缘层是地基。IaaS层和PaaS层提供了工业应用开发和数据运行的设施支撑,构建了服务化和智能化的生长环境,是骨架。DaaS层通过数据资源的集中化管理,对数据进行预处理、计算、集成、分发,提供给SaaS层应用。SaaS层即联动管控中的各个数字化运维服务模块。

图3 环保岛e运维联动管控的技术架构图

利用本技术,基于烟气流和环保岛“运维八要素”(人、机、料、法、环、安全、能源、低碳)的业务流和应用场景建立数据中台,实现统一实体ID、统一数据管理、统一数据服务的3ONE能力;建立算法模型库,围绕业务流、数据流开发封装“算子”供远程环保工程师、运维专业工程师自我“托拉拽”形成贴近业务需求的算法,为设备稳定运行、系统达标排放和环保岛节能降耗做支持,实现系统故障预测预警、故障自动诊断、系统运行自动寻优。

B.边缘智能协同控制技术

本课题研究了超低排放系统污染物脱除过程机理模型以及各运行数据之间的逻辑关系,提升系统的数字化建模准确度;研究构建工业烟气环保岛超低排放边缘智能控制系统,提高信息化、智能化水平以支撑气态污染物浓度预测、优化控制等各类模型的应用与构建,并实现对超低排放关键装置的智能调控。通过数据的采集、分析、计算、下达指令,对环保岛关键系统和设备进行定向操作,实现提高运行效率、减污降碳、降低运行成本的目的。

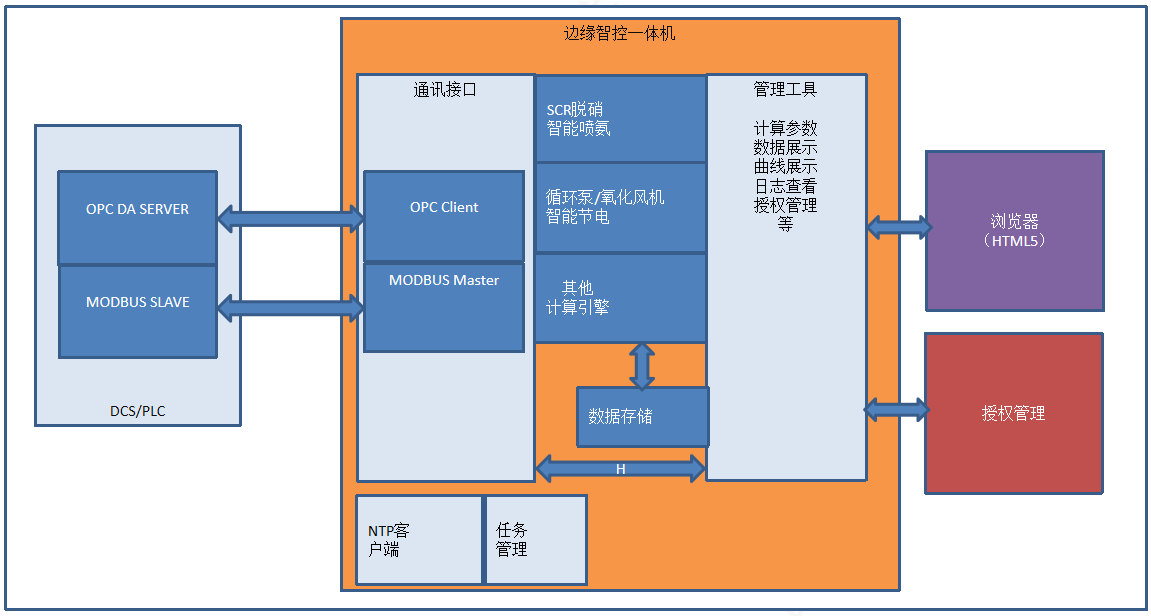

图4 边缘控制技术架构图

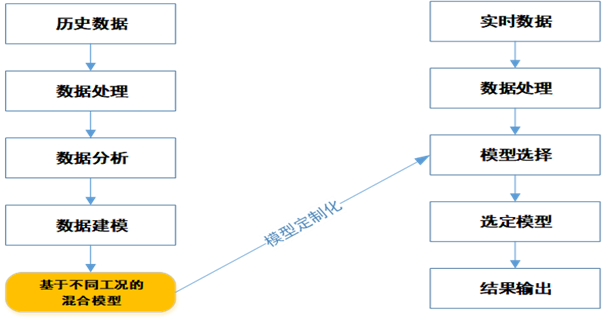

C.算法模型的构建及关键参数预测

环保岛的数据类型主要是系统运行过程中产生的时序数据,兼有设计参数、物料消耗等关系型数据,但核心建模过程使用的大多是时序数据,由于生产现场的传感器故障、网络链接出错、管理不当等各类问题容易造成时序数据缺失、格式不一致、量纲不统一等诸多问题,因此在系统建模和应用之前有必要进行良好的数据预处理。

图5 数据处理流程图

本课题采用基于LSTM神经网络与自适应建模(MRAS)的预测算法,在保证算法实施预测精度的基础上,兼顾了样本的丰富性,提升算法对全工况范围内输入输出参数关系的拟合能力,利用测试函数和CSTR仿真数据验证了算法的有效性,并建立了预测优化控制模型。实现多变工况下二氧化硫和氮氧化物的高效脱除,在显著提升装置控制品质的同时实现了运行过程的节能降耗。

三、主要创新性成果

研发了基于大数据、5G、云计算、机器智能等新一代信息技术和数据驱动的环保岛e运维联动管控平台。采用边缘层多场景物联网搭设技术、DaaS层环保数据中台构建技术、PaaS层多用户一体化管理技术、SaaS层的多功能模块联动管控等技术,开发环保排放管理、设备管理、运行监控、能耗和物耗管理、安全管理、人员管理等数字化运维等功能模块。

对排放超标、设备运行异常、工艺数据异常等情况进行远程运营和诊断。对异常报警进行闭环管理,采用单因子阈值、多变量状态预警和综合预警准等方法,建立趋势报警模型、自适应报警模型、包含工艺逻辑的边缘规则,准确对工艺和设备的状态进行监控。

首次探索环保岛智慧运维服务模式,已覆盖数千台环保设备、百万点数据接入,促进了环境基础设施的“人”“机”“网”“场”互联互通,支撑线上线下互联运维。

2、多目标优化边缘智能协同控制系统的搭建

研发集成多协议通讯、数据处理、边缘计算和反馈控制等模块的边缘智控一体机,外挂在DCS/PLC控制系统边缘侧,在 DCS/PLC的逻辑控制、PID调节的基础上采用算法模型进行协同智能控制。边缘智控一体机通过OPC通讯从DCS直接读取环保岛运行状态数据,将机理模型、算法模型和多变量多规则结合的方式,对环保排放指标、能耗指标和物料消耗指标等多目标进行优化分析,挖掘各运行特征参数与脱硫脱硝原理模型内在逻辑,用机理与数据来驱动算法输出优化后的控制指令,对DCS进行反向控制。建立以数据为基础、模型为核心、软件为支撑的边缘智控云边端控制架构,并构建快速工程化部署能力,实现环保岛算法数据创新运维。

3、面向多场景节能降耗的算法模型

提出基于LSTM神经网络与多工况自适应建模的预测算法,在保证算法实施预测精度的基础上,兼顾了样本的丰富性,利用测试函数验证了算法的有效性,并建立了多变工况下硫、硝、尘等污染物预测优化控制模型,提升算法对全工况范围内输入输出参数关系的拟合能力。用算法模型解决了影响出口烟气质量特征复杂问题、结合机理和机器学习算法解决传统PID算法的滞后问题、解决系统误差导致的自扰问题。依托丰富场景和行业知识,构建环保运维控制的脱硫精准加浆、脱硝精准喷氨、氧化系统优化节电、热风炉优化燃烧、除尘优化节电和风机节电等多场景节电、节料和提效的边缘智控模型,在烧结烟气环保岛应用可实现吨矿综合运行成本降低15%以上。

4、构建工业烟气环保岛智慧运维标准化体系

研发了环保岛设备及运维统一数据标准、各类环保工艺和设备状态管控方法和知识库,使得面向不同企业的同类环保岛运维具有可比性,依此建立了规范有序的工业烟气环保岛智慧运维标准体系。解决了环保设备运维过程的数字化闭环,实现同类治理工艺、同类设备、同类产线统一标准、统一管理。依托昆岳互联环保e运维平台对多地域、同类产线和环保设备进行远程运营,所有业务在线、所有决策智能、所有知识共享,构建全新环保岛智慧运维体系。

四、应用情况与效果

本课题通过研究e运维联动管控、边缘智能协同控制、算法模型等技术,提升了烧结烟气环保岛设施数字化能力、智能化水平,环保系统能够长期稳定运行、达标排放,降低了系统物耗能耗、减少碳的排放,同时降低了人工劳动强度。

从设备采购、安装、维修、更换等方面对环保岛系统主要设备进行全生命周期管理,环保岛系统运维过程中的管理工作如能耗物耗、设备管理、设备缺陷、7S管理、安全管理等均通过线上标准化管理,减少线下审批带来的不必要麻烦,流程简便快捷,提高审批效率和执行效率,便于迅速解决现场的各种问题,确保系统长期稳定的运行。

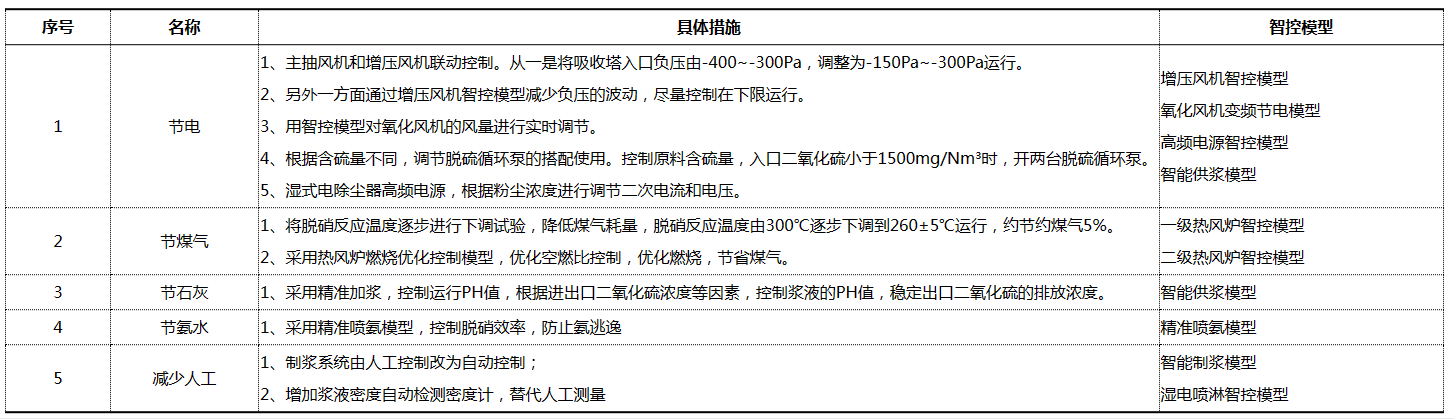

吕梁建龙实业有限公司现有一座200㎡烧结机,配置有湿法脱硫+湿电+SCR脱硝系统。为减少烧结生产过程中SO2、颗粒物、NOx等的排放,满足新的环保排放要求,对烧结机机头烟气实施超低排放改造。烧结烟气脱硫脱硝装置运行成本中,根据本项目统计数据计算,石灰和氨水约占15%,电约占42%,煤气约占28%,人工及机物料等约占15%。边缘智控节能降耗综合解决方案的主要措施详见表1:

表1 边缘智控技术节能降耗效果表

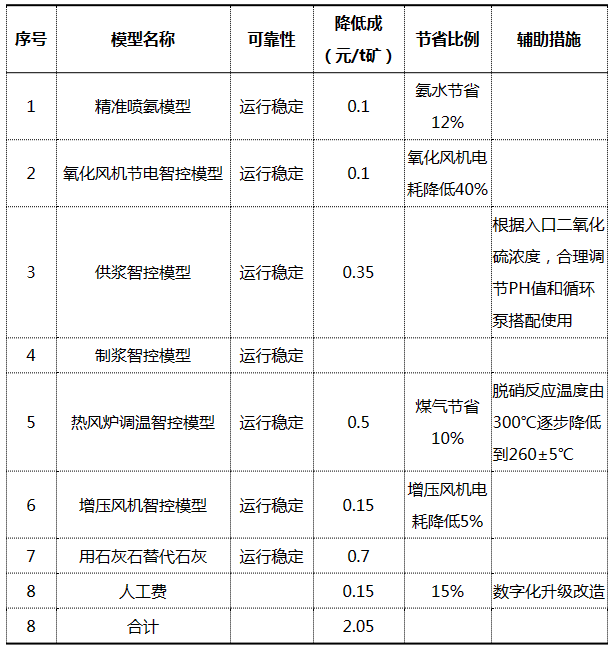

根据运行数据统计及计算,各模型运行情况对节能降耗情况见下表:

通过上表可以看出,脱硫氧化风机优化节电模型可节约氧化风机电耗的40%,脱硝精准喷氨智控模型与人工控制相比可节约氨水12%,脱硝升温补燃热风炉燃烧优化模型可节约高炉煤气5%以上,增压风机联控节电模型可节约电耗5%以上。在实现多污染物环保排放指标稳定运行的同时,实现脱硫系统石灰石制浆、供浆、除雾器冲洗、风机调节等设备的深度自动化,减少热工操作工作量50%。

本项目采用边缘智控节能降耗综合解决方案后,吨矿环保综合成本下降2.05元/吨矿,可实现烧结烟气环保岛综合运行成本下降15%。按照单台烧结220万吨矿计算,年运行费用可降低451万元,运行至今各类污染物稳定达标。

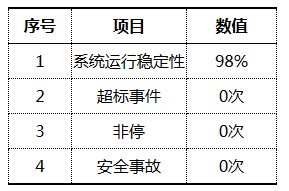

采用设备故障诊断技术后,通过智能算法自动提取信号中蕴含的设备早期故障特征,预测设备发生故障的时间和损坏的部位,将设备维保方式由周期性保养、被动式维修转变为预知性保养、主动式维修,工作人员可以根据设备的异常状态等级及原因安排在最方便的时候进行维修,提高环保岛系统整体运行稳定性,提升生产效率,提前设备故障预警,降低非停概率。确保系统能够长期稳定运行,避免了因环保治理设施管理不善导致的主机停产。智慧运维系统运行后,环保系统稳定运行,无非停及安全事件发生。

表3-2 智慧运维技术应用效果

信息来源:山西吕梁建龙钢铁公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-26]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]

-

关于召开“2025年(第三届)全国冶金流程工程学学术会议”的第二轮通知

[05-23]

-

关于召开2025碳中和前沿会议的第二轮通知

[05-23]