科技新进展:转炉煤气全干法显热回收绿色低碳新技术与装备

一、研究的背景与问题

氧气转炉炼钢是当前钢铁生产的主流工艺,其产生的煤气含有大量余热和化学余能。为了回收煤气,并实现煤气的净化,目前国内外对高温含尘煤气净化方式主要采用OG法和LT法。20世纪60年代初由日本新日铁和川崎公司联合开发的OG法系统需要通过大量的冷却水对煤气进行冷却,水量消耗较大,同时造成煤气热能无法有效回收;并会产生大量的污水以及污泥,处理起来比较困难,并增加了设备占地面积;而且该工艺的除尘效果相对较差,净化后的煤气含尘量为100~150 mg/Nm3,颗粒物浓度排放高。LT法除尘系统于20世纪60年代末由德国鲁奇公司和蒂森钢厂联合开发,主要设备包括蒸发冷却器(EC)和静电除尘器(EP)等(如图1所示)。与OG法相比,LT法可减少冷却水的消耗,回收干粉尘,同时减少污水、污泥处理设备的投资,逐渐成为转炉煤气处理的主流工艺。尽管LT工艺在转炉冶炼一次除尘领域具有明显的优势,但是其设备和控制系统比较复杂,投资费用偏高,系统维护量大,余热余能回收利用还存在很大的提升空间。此外,EC对煤气进行降温除尘过程中明火未能完全熄灭,进入EP后增加了泄爆的几率,是行业难题。

目前,国家对转炉工序生产标准的要求越来越高。2021年,国家发改委等五部门发布《冶金、建材重点行业严格能效约束推动节能降碳行动方案(2021-2025年)》,要求到2025年,通过在钢铁等行业实施节能降碳行动,不断增加能效达到标杆水平(-30 kgce/t)的产能比例(30%),明显降低碳排放强度。目前很多还在生产的转炉除尘及余热回收系统难以满足国家关于先进能耗标准的要求,因此,开发高能效的转炉煤气处理系统对于钢铁企业的可持续发展是至关重要的。

中国科学院力学研究所、内蒙古包钢钢联股份有限公司以及江苏中科海陆工程科技有限公司三家单位通过通力合作,通过理论分析、实验研究和工程应用验证,攻克了先进可靠防爆遏爆技术、紧凑高效间歇性热源余热换热技术以及余热锅炉高效清灰技术等,提出了转炉煤气全显热回收低碳绿色新工艺。该工艺的核心技术不同于国内外现有其他全干法转炉煤气净化回收技术,通过采用宽域热流高旋气固分离器与内流自清式急冷换热器取代现有OG和LT工艺中的喷水/水雾降温除尘方式,实现转炉煤气显热资源的全回收,显著提升转炉工序的“负能炼钢”水平,能够为我国钢铁行业实现“碳达峰”、“碳中和”的远景目标做出重要贡献,大幅提高我国在炼钢新技术方面的国际地位。

在“十四五”及即将开展的“十五五”期间,我国的钢铁企业亟需促进绿色低碳及节能环保技术的开发与应用。随着技术的进步,本项目提出的转炉煤气全干法显热回收绿色低碳新技术与装备将在新一轮钢铁行业的技术升级中具有广阔的应用与推广前景。

二、解决问题的思路与技术方案

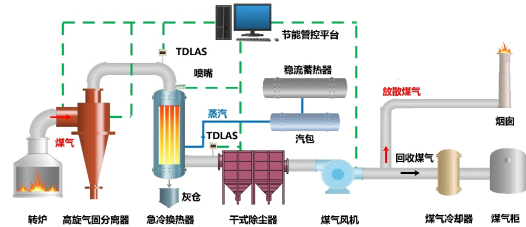

包钢集团转炉一次除尘工艺主要采用LT工艺,经汽化冷却烟道后的高温转炉煤气通过蒸发冷却器(EC)以及静电除尘器(EP)实现降温和除尘。本项目提出转炉煤气全干法显热回收绿色低碳新技术,对包钢钢管公司6#转炉LT工艺进行升级改造(见图1),其主要工艺流程为:转炉煤气从汽化冷却烟道末段烟道通过三通切换至新系统,煤气首先进入宽域热流高旋气固分离器进行粗除尘后再进入内流自清式急冷换热器,经过降温除尘后的煤气(出口温度<200℃)通过三通重新并入原系统后进入静电除尘器(EP)。余热锅炉产生蒸汽后就近并入回收蒸汽管网系统。新系统为原系统的旁通位置,与原系统无干涉。该新工艺采用全干法回收转炉煤气显热,避免了LT法使用大量的蒸汽和水。新工艺通过降温除尘方式以及防爆/遏爆等特殊设计可以保持系统的安全稳定运行。

图1 转炉煤气全干法显热回收绿色低碳新技术工艺流程图

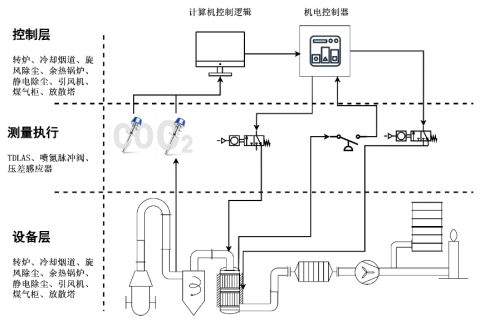

为防止系统在运行过程中出现爆炸导致设备损坏的问题,在整套系统的主设备上各安装了弹簧自闭式多级泄爆阀。并安装了喷氮遏爆系统,其工作原理为:通过高灵敏度传感器探测爆炸发生瞬间的危险信号,由控制器启动爆炸遏制器,在极短时间内把氮气抑爆剂喷入管道内,将可能发生爆炸的火焰迅速扑灭,同时对管道内气体进行稀释,阻止火焰传播,起到抑爆作用。

图2 喷氮遏爆技术方案流程图

此外,转炉沉积灰在高温下具有一定的粘性,不能够简单通过自身重力进行脱除。为了避免转炉灰尘堵塞换热设备,影响烟气的正常流动,需要增设高效的清灰设备才能保证全干法显热回收系统的长期稳定运行。如图3所示,经过多种清灰方法的现场试验,发现采用宽频气脉冲清灰技术可以有效清除急冷换热器表面及管内积灰。在采用清灰手段后,全干法系统长期运行过程中未再出现积灰堵塞换热器管道的现象。

(a) 未采用任何清灰装置 (b) 采用宽频气脉冲清灰后

图3 全干法显热回收系统运行过程中的积灰问题及解决方案

三、主要创新性成果

通过研究转炉煤气生成、燃烧及爆炸规律,深度分析冶炼现场海量煤气特性数据,开发出转炉煤气全干法显热回收绿色低碳新技术新工艺及其装备,可实现转炉煤气中低温显热资源的深度回收,该成果的原创性和先进性主要体现在以下几方面:

1、揭示了高初温、变浓度煤气爆炸压力与速度的变化规律,在大数据技术的支撑下研发了精准检测与防爆/遏爆技术、煤气显热回收与转炉生产工序联锁节拍技术,实现了煤气显热回收、智能防爆与转炉稳定生产的高效耦合匹配。

2、研发了不喷水的转炉煤气宽域高热流气固除尘新技术,研制了抗热震的高旋式气固分离器,为高温多尘煤气全干法显热稳定回收提供保证。

3、研究了转炉灰尘高温易氧化结块机理,研制了内流自清灰式火管急冷换热器等装备,研发了适用于余热锅炉的宽频气脉冲清灰技术。

本项目于2024年7月29日由中国金属学会在内蒙古包头市组织召开了科技成果评价会。中国工程院院士干勇、毛新平以及中国钢铁工业协会副总工黄导等评价委员会专家现场考察了项目技术应用情况,听取了有关技术报告、查新报告和应用报告等,并审阅了相关资料,经质询、讨论,认为该项科技成果达到国际领先水平。

四、应用情况与效果

包钢钢管公司6#转炉国际首套转炉煤气全干法显热回收节能新技术现场工业应用装置如图4所示。新工艺采用先进可靠的防爆/遏爆装置以及高效除尘/换热一体化装置等,完全取代了现有LT法中的蒸发冷却器喷水雾降温除尘,实现850℃左右转炉煤气显热资源的充分回收利用,使得吨钢蒸汽产量翻番,可以有效降低企业的能耗和水耗。该项目于2019年正式立项,研发团队共同克服了三年疫情带来的建设和调试困难,完成建设后于2021年8月首次成功投运,当月顺利完成了工业装置的168小时运行考核,设备稳定运行22天,冶炼600余炉。目前已经正式在包钢集团6号转炉实现了工业化应用,目前全干法显热系统稳定运行时间已经超过1年,累计生产超过1万炉,稳定运行超12个月,能够将转炉能耗在现有基础上再降低约7.582 kgce/t。显热回收系统接入后,系统运行平稳,静电除尘器电场稳定,煤气降温和除尘效果良好。

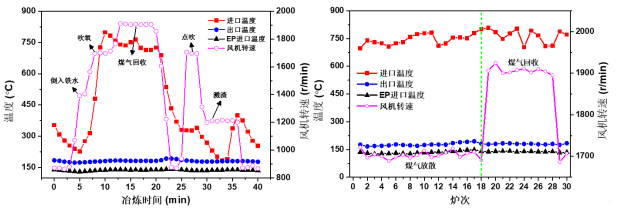

图4 转炉煤气全干法显热回收现场工业示范装置

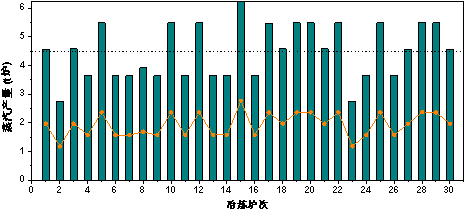

转炉工艺的特点是间歇性工作,该过程包括装料、吹炼、脱碳、出钢和溅渣等步骤,冶炼周期约为30-40分钟,吹氧时间约为13-15分钟。炼钢原料主要由铁水、废钢、白云石、铁皮球等造渣材料组成。炼钢过程热热源由铁水的物理热和氧气与碳、锰、硅和磷等物质反应产生的化学热提供。在本实施案例中,由于将汽化冷却烟道末端循环由自然循环改为强制循环,增强了前端汽化冷却烟道的换热效果,导致全显热回收系统进口温度相对较低,约为700℃左右。全显热回收系统进出口温度变化如图5所示,其中图5(a)展示了一个完整冶炼周期内的温度变化情况,图5(b)为连续生产30炉煤气温度的变化情况(前18炉为放散时刻,后12炉为回收时刻)。由图中采集数据可知,全显热回收系统运行时,转炉煤气进出口温度波动在合理范围内,运行参数稳定,经换热后可以将煤气温度稳定降至200℃以下。

图5 全干法工艺运行时进出口煤气温度变化情况

转炉煤气的显热回收后,可通过汽包生产蒸汽。但由于转炉冶炼工艺的间歇性,产生的蒸汽流量和压力并不稳定,因此本文采用高精度稳流蓄热器来解决蒸汽的波动性问题,可确保稳定产生170℃,0.8 MPa左右蒸汽。蒸汽流量可通过预装的涡街流量计测量,精度为±0.5% FS。图6展示了一台100吨转炉通过全干法工艺系统连续生产30炉时增加的蒸汽产量,统计期内全干法工艺吨钢蒸汽产量可达约43 kg左右。根据全干法系统运行时的热量平衡计算,目前系统热损失大约在6%左右。

图6 全干法工艺系统连续生产时的蒸汽产量

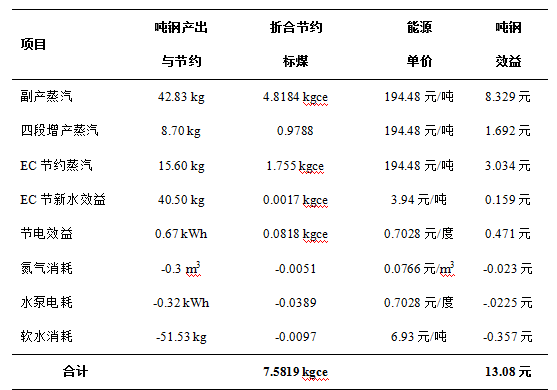

以包钢集团6#转炉为例,将LT工艺改为全干法显热回收工艺后,能够通过节水、节电、副产蒸汽以及煤气热值提高等多个方面产生效益,并减少系统的维护成本,如表1所示。按照入口煤气温度700℃计算,采用全显热回收工艺后,可实现吨钢生产蒸汽产量增加51.53 kg(副产蒸汽42.83 kg,末端汽化冷却烟道自然循环改强制循环增产蒸汽8.70 kg),节省EC雾化蒸汽15.60 kg,节约新水40.50 kg,节电0.67 kWh。全显热回收工艺预期能够实现吨钢生产节约标准煤7.582 kgce,增加经济效益约13元。以单台年产100万吨钢转炉为例,预期每年能够带来直接经济效益1300万元,减少CO2排放约2.0万吨。

表1 全干法显热回收工艺与LT工艺效益对比

本项目提出的转炉煤气全干法显热回收绿色低碳新技术与装备,实现了煤气显热的全回收,显著降低转炉冶炼过程的碳排放。该技术可以为钢铁行业转炉一次除尘绿色低碳及节能环保发展提供新的工艺思路,能够带来明显的经济效益和环境效益,显著提高我国在转炉冶金领域的核心竞争力。

该技术如果在包钢全部转炉进行推广应用,预期每年可为包钢集团带来直接经济效益约2.55亿元,减排二氧化碳约42.5万吨/年,完全契合内蒙古自治区绿色低碳的发展政策,也符合习总书记交代给内蒙古“五大任务”的政策要求。我国有700座转炉,未利用的转炉煤气显热资源折合标准煤达760万吨(相当于减排二氧化碳约2000万吨)。因此,该技术的推广应用能够为我国钢铁行业实现碳达峰、碳中和目标做出重要贡献。

图7 转炉煤气全干法显热回收技术应用证明和效益证明

信息来源:中国科学院力学研究所,内蒙古包钢钢联股份有限公司,江苏中科海陆工程科技有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于《热轧钢带产品质量性能稳定性评价方法》团体标准征集参与单位的通知

[12-03]

-

关于《高炉喷吹用生物质低碳燃料技术规范》团体标准征集参与单位的通知

[12-03]

-

关于《热风炉及热风管网热态修复用不定形耐火材料》团体标准征集标准参与单位的通知

[12-02]

-

关于《冶金用中间包覆盖剂》团体标准征集标准参与单位的通知

[12-02]

-

关于召开“第二届洁净钢生产技术研讨会”的预通知

[12-01]