科技新进展:基于大数据智能化的高效低碳炼铁技术研究与应用

一、研究的背景与问题

钢铁行业作为我国支撑经济发展的基础产业,属于能源密集型产业。其中高炉炼铁工序产生的碳排放量和能量消耗分别占整个钢铁生产流程的80%和70%以上。随着我国双碳政策的落地及持续推进,高炉低碳高效冶炼成为推动钢铁工业节能减排工作的关键工序。而在高炉炼铁工序中,铁前原料制备以及高炉冶炼过程是能源消耗以及碳排放的主要环节。

随着世界范围内优质铁前资源的大量消耗和枯竭,全球钢铁企业使用的主流原料资源品质呈现出复杂化和多样化的趋势。而我国钢铁行业每年约有80%的铁矿石依赖进口,因此我国在矿石进口贸易谈判中处于不利的政治地位和经济地位,在铁矿石进口方面长期受到制约。因此,铁前原料的高效利用迫在眉睫。我国铁前原料的高效利用主要面临以下四个难以解决的瓶颈问题:①“低成本配矿”与“高质量烧结矿”之间的矛盾;②原料使用方案与炉渣性质的匹配关系;③特殊矿石资源的高效烧结问题;④燃料的高效、低耗、低排放使用问题。长期以来以上四个问题限制了我国炼铁工艺中铁前原料的经济高效低碳化发展。

高炉冶炼为“黑箱”操作,过程不可预见,在冶炼过程中过度依赖生产经验,这一现状限制了高炉炼铁过程高效率运行。20世纪50年代起,研究者们开始研究与开发各种高炉数学模型和“专家系统”对高炉炉况进行仿真模拟。具有代表性的有日本京滨1号高炉开发的模型集成系统,以及芬兰劳塔鲁基公司拉赫钢铁厂的“高炉自动控制专家系统”。90年代以来,国内开始推进高炉基础自动化改造,通过对高炉参数进行预测与模拟,发现高炉运行状态的异常变化。然而,这些模型并未取得预期的效果,导致在实际应用中存在以下问题:①模型解释能力较差,高炉操作人员和领域专家难以接受和信任模型的输出结果,从而限制了其在实际应用中的可接受程度;②模型具有复杂性。模型的设计、调试和解释变得困难;③模型数据依赖性强。当高炉操作环境发生变化或者新的事件发生时,机器学习模型性能下降或无法适应新的情况。这些问题的出现,使得大数据技术在实际应用中面临着挑战,高炉仍然没有摆脱“黑匣子”的特点。

二、解决问题的思路与技术方案

2014年1月,河钢集团与北京科技大学、东北大学、华北理工大学等科研院校联手,旨在利用河钢集团拥有的炼铁设备及技术资源,结合各科研院所科研力量,利用大数据及钢铁冶金基础理论,解决铁前资源的高效利用以及实现高炉炼铁的低碳智能高效化发展。

1、总体思路

针对传统高炉炼铁工艺在铁前原料生产中面临着原料复杂、成本高的问题,在高炉冶炼过程中过度依赖生产经验、自动化智能化程度低等问题,极大限制了高炉炼铁工艺的智能高效低碳化发展。因此,本项目以钢铁冶金基础理论为基础,充分应用计算机及大数据技术,一方面从高炉炼铁原料端着手,致力于提高原料生产的效率及质量,降低原料生产的能源消耗及碳排放。另一方面针对高炉冶炼进行研究,着力于提高高炉冶炼效率,增强对高炉的精细化与智能化管控,实现高炉的低碳智能高效冶炼。

2、基本内容

为了实现高炉炼铁工艺的高效低碳冶炼,基于源头控制,过程强化等观点,充分利用烧结过程、高炉冶炼过程等基础理论,有机融合大数据、人工智能等计算机前端技术,针对高炉冶炼工艺从含铁原料制备到铁水冶炼进行全流程、多方位系统分析,开发了基于大数据智能化的高效低碳炼铁技术,该技术主要包括:

①普通烧结矿低成本高质量生产技术开发;

②钒钛烧结矿的低碳高效生产技术开发;

③基于大数据技术的高炉状态预测及监测系统研发;

④基于数据挖掘与专家经验结合的高炉参数智能化分析与运行状况评价系统。

三、主要创新性成果

1、建立了国内外220余种矿石的烧结基础特性数据库,在此基础上开发了品质与成本耦合的配矿模型与专家系统;以高炉渣镁铝比为指针,在低硅低碱度条件下实现MgO添加剂的高效利用,形成了低成本制备高质量烧结矿工艺技术体系。

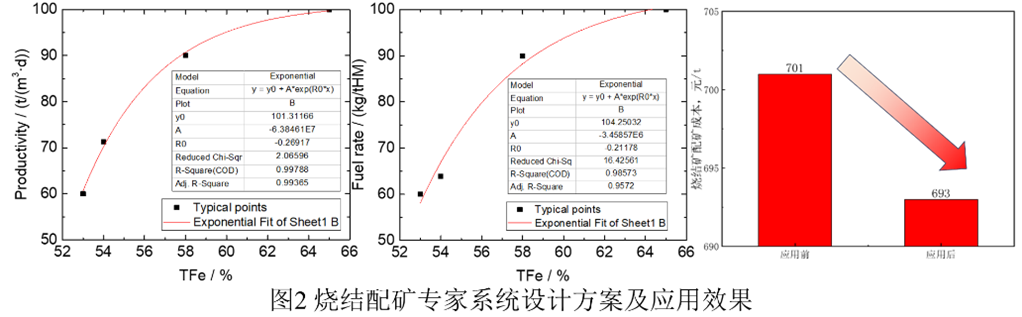

(1)开发了多功能耦合的配矿模型与专家系统,解决了烧结生产低成本配矿、高质量生产的问题,达到了合理利用铁矿石资源与灵活应对铁矿石资源市场变化、降低炼铁成本的目的。

本项目建立了包括220多种矿石在内的铁矿石烧结性能数据库,运用线性规划的基本原理构建烧结配矿模型,从单种矿石的常温烧结特性和高温烧结特性出发,并根据生产现场基准期混合矿的烧结基础特性,得到满足烧结矿质量前提下的最优配矿方案。结合烧结配矿专家系统,开发了配矿模型与专家系统相耦合的多功能原料使用模型。在保证烧结矿质量的前提下,根据铁矿石市场价格变动、合理利用铁矿石资源,突破了低成本原料生产高质量烧结矿的技术瓶颈,烧结配矿专家系统设计方案及应用效果如图2所示。

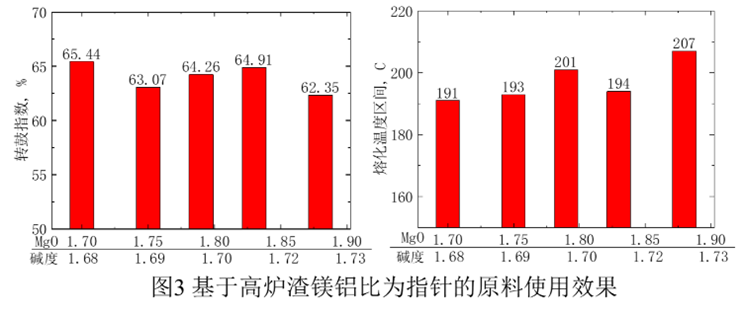

(2)建立了基于高炉渣镁铝比为指针的原料使用方案,突破了原料使用方案与炉渣性质相匹配的技术瓶颈,达到了优化铁前原料和高炉渣冶金性能,且降低炼铁燃料消耗和冶炼成本的目的。

以高炉渣最佳镁铝比为指针,系统研究了高炉渣成分对烧结-高炉冶炼全流程的影响规律及作用机理,在配矿模型和专家系统的指导下,创建了铁矿石造块工序高效利用MgO的核心理论,开发了烧结用的系列改质MgO添加技术,达到了生产优质烧结矿的目的。首先根据热力学分析和界面扩散的动力学计算,建立了MgO在铁矿石烧结过程的物质迁移扩散理论,在该理论的指导下,开发了烧结用高效改质MgO添加技术,通过优化烧结过程参数,达到了生产低MgO、良好RDI、高冶金性能的优质烧结矿的冶炼目的,如图3所示。在实际应用中,烧结过程MgO熔剂消耗由1.85%降低至1.75%,固体燃耗可降低2-3kg/t,吨矿成本降低2.25元。

在唐钢,通过烧结过程优化配矿及资源回用,吨铁成本降低17.56元。在邯钢,烧结矿MgO含量由1.85%降低至1.75%,吨矿成本降低2.25元;入炉品位由2016年的57.96%提高至58.3%以上,渣量由342kg/tHM降低至330kg/tHM以下。炉渣Al2O3含量稳定在16.0%-16.5%之间,MgO/Al2O3控制在约0.50的水平。

2、完善了钒钛磁铁矿烧结理论,开发了烧结终点状态实时监测与预报系统,形成了复杂矿低碳高效造块工艺技术体系。

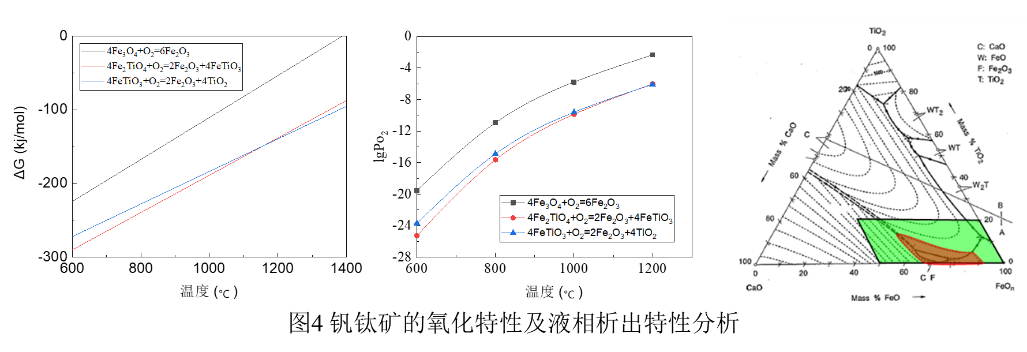

(1)通过热力学计算和相图解析探索了钒钛矿烧结的共性问题和固有特性,完善了钒钛矿烧结理论,开发了提高钒钛烧结矿强度、降低固体燃耗的全流程集成技术,有效改善了钒钛矿烧结的指标、保证了高炉铁水含钒量及总体经济效益。

针对含钛磁铁矿Fe2+(1+x)Fe3+(2-2x)TixO4和含钛赤铁矿Fe2+xFe3+(2-2x)TixO3的存在形式展开研究,结合矿物结构形态分析了钒钛矿烧结过程的氧化特性,然后通过热力学计算和相图解析从固相反应和液相析出两个方面研究钙钛矿的生成机制,并考察了Ti对于不同矿物及液相性质的影响规律和作用机理(图4),在此基础上归纳汇总了钒钛矿的烧结特性,完善了钒钛矿烧结基础理论,为合理制定烧结工艺参数提供了理论指导;开发了提高钒钛烧结矿强度、降低返矿率的全流程集成技术,烧结矿强度提高1.8%,返矿率由16.06%降低至12.86%,降低了3.2%。

(2)融合烧结专家工艺经验和大数据挖掘技术,建立了烧结终点状态实时监测及预报模型,解决了烧结过程终点状态检测精度差的问题。

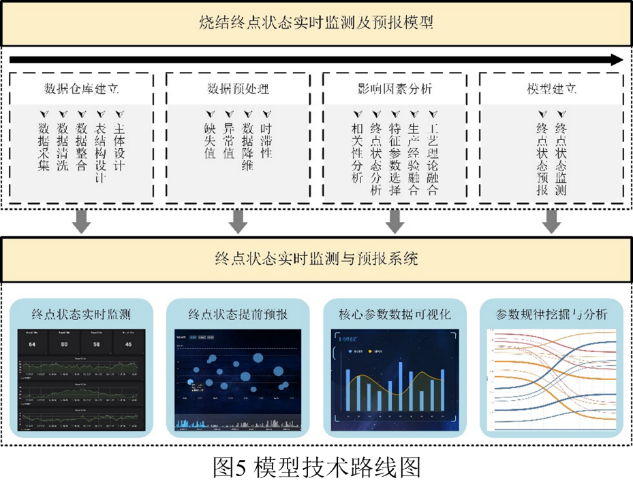

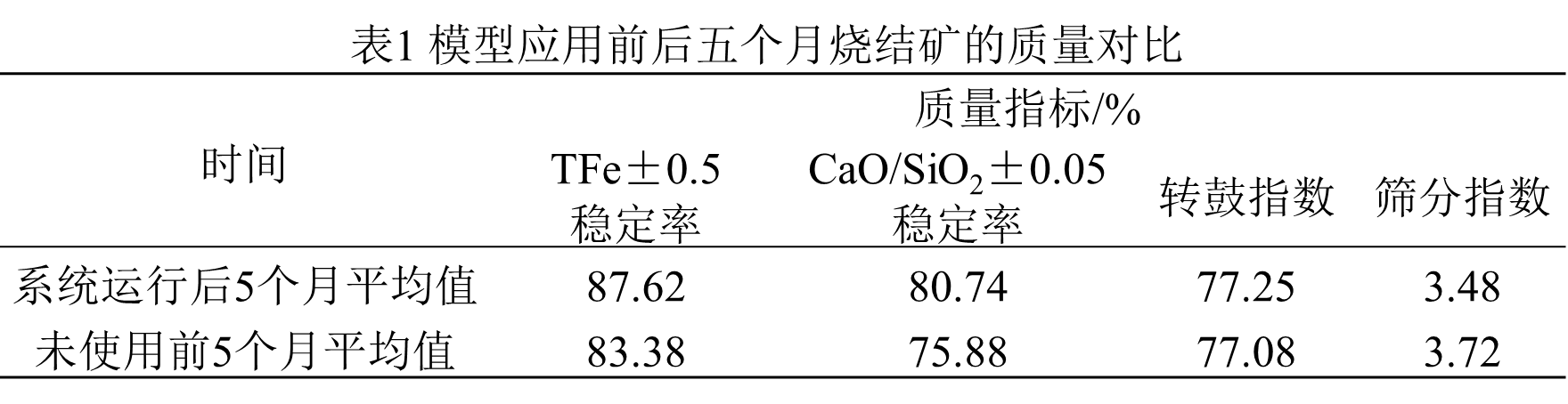

对烧结全流程的生产数据进行采集、清洗、整合,建立烧结全流程数据仓库。融合烧结专家工艺经验和大数据挖掘技术,运用皮尔逊相关系数、稳定性选择和递归特征消除等方法,筛选用于预报模型的特征变量。采用集成学习算法建立终点状态预报模型,模型技术路线图如图5所示,并将模型输出结果与专家规则相融合,通过决策树和最优化等方法,实现烧结终点状态预报模型的精准预报。模型应用前后五个月烧结矿的质量对比如表1所示。

钒钛烧结矿TFe稳定率由83.38%提高至87.62%,返矿率由16.06%降低至12.86%,降低了3.2%,烧结固体燃料消耗由50.55 kg/t降低至47.95 kg/t,降低了2.6 kg/t,烧结机利用系数提升至1.3 t/m2·h。

3、形成了基于大数据分析的高炉状态预测及控制技术,实现了对高炉压差、料层分布、炉缸侵蚀、铁水含钒量及温度等的预测及控制,实现了对高炉运行状态的实时预测。

(1)基于高炉运行以及监测数据,运用Keras算法、LSTM与神经网络技术,开发了包括铁水温度、含钒量等铁水质量有关参数的预测系统。

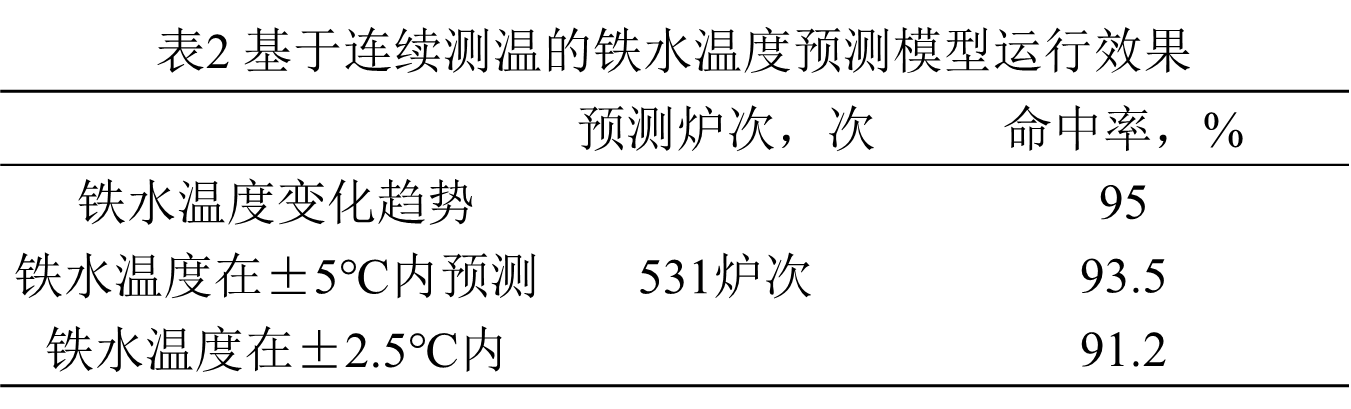

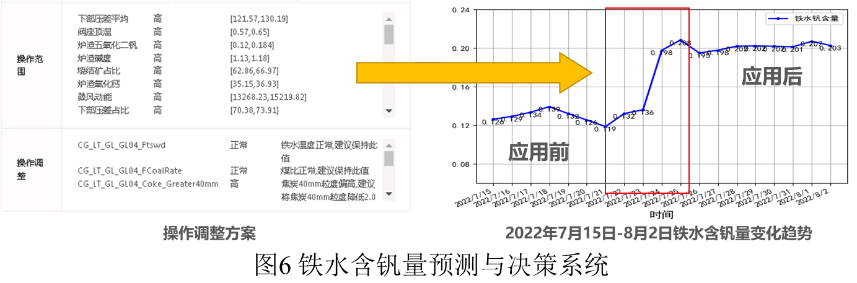

传统预测模型依靠大量机理反应数据且铁水温度预测效果差,为克服该困难,采用基于Lstm算法的RNN神经网络,以自主学习方式建立了基于连续测温的铁水温度预测模型,运行效果如表2所示。通过对现场工艺参数的收集以及大数据分析,建立了铁水含钒量预测与决策系统,系统上线后,运行效果如图6所示。铁水含钒量预测误差在±0.025内达到95.01%,铁水含钒量得到稳步快速提升。

(2)通过深度挖掘高炉原料-操作-指标等多元异构数据,采用数据模型融合建模,建立了对高炉压差、料层分布、炉缸活跃度等运行状态的实时监测系统。

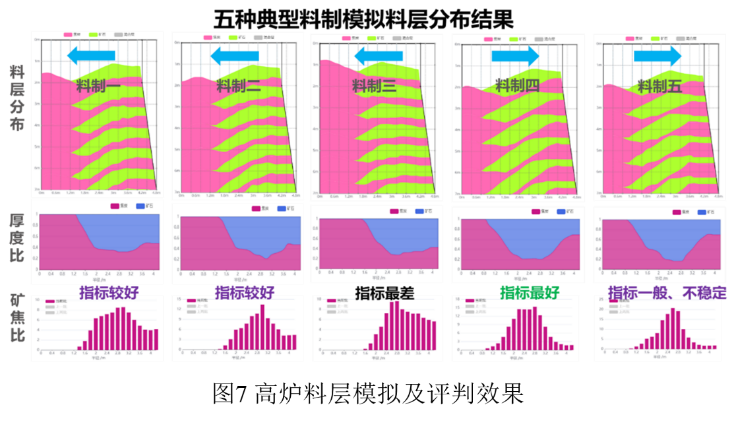

基于深度神经网络DNN预测模型,建立了克服梯度消失并避免陷入局部最优的高炉压差预测系统,预测压差偏差在±3kPa占比92.2%,实现了对高炉压差的实时监测和准确预测。构建了全炉料层分布智能监测系统,几种不同布料制度的模拟情况如图7所示,通过在线采集料制参数实现对高炉上部布料过程的跟踪模拟,形成可视化画面,每布完一批料,现场可以实时查看矿石层和焦炭层分布状态和量化分布数据,打开了高炉块状带黑箱,实现了高炉炉料状态的实时跟踪。

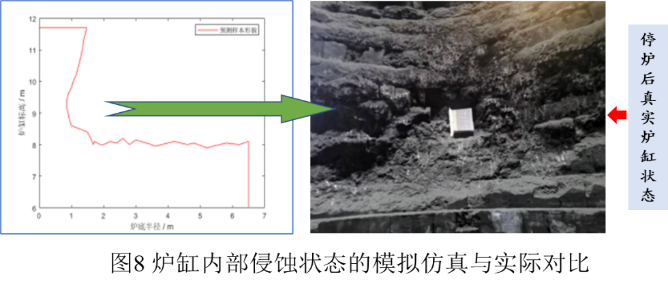

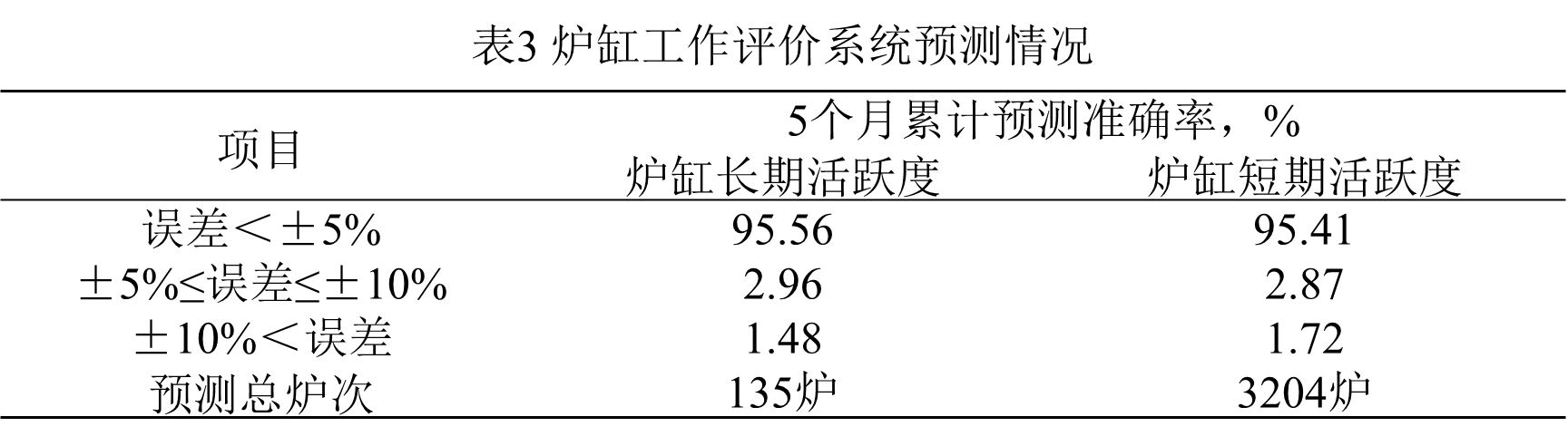

通过大数据技术、高炉炼铁理论和专家经验三者相结合,建立了冶炼钒钛矿高炉的炉缸工作评价系统,炉缸侵蚀状态的预测及实际情况的对比如图8所示,对高炉炉缸活跃度的监测效果如表3所示,实现了对炉缸区域不同状态及参数的实时监测及准确预测。

该系统上线后,铁水温度变化趋势命中率为95%;铁水温度预报命中率达到91.2%-93.5%;铁水含钒量预测命中率达到95.01%;炉缸活跃度预测准确率达到95%以上。

4、基于大数据挖掘与专家经验建立了高炉冶炼知识库,构建了高炉操作分析与优化系统、高炉运行状态综合打分评测系统,为高炉操作提供科学的评判及建议。

(1)基于统计学相关算法,确定高炉关键操作参数优化调整适宜范围,结合现场实际生产情况,建立高炉关键操作参数优化调整模型,实现了高炉快速调整至最优生产状态的目的。

综合考量指标选取、指标范围划分、指标权重赋分、分数计算及评价和参数判别,利用大数据结合高炉炼铁理论和专家经验,建立了高炉运行情况综合打分评价系统。实现对高炉运行状态的准确展示,快速判断高炉短期运行状态;采用逐级调整的智能化策略,使高炉炉况快速调整至最优状态,形成了判断、调整高炉运行状态的新体系,为高炉智能化冶炼提供技术保障,应用情况如图9所示。

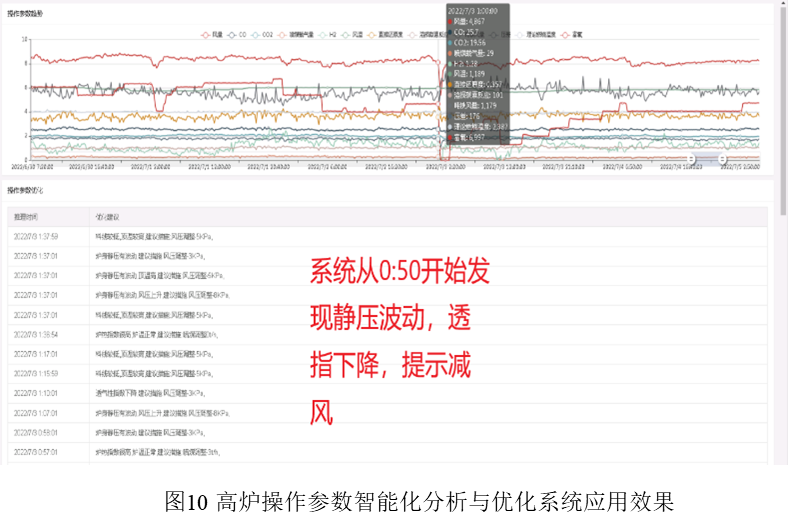

2.结合数据挖掘和专家经验建立高炉知识库,开发了高炉操作参数智能分析与优化系统,可根据高炉运行状态,给出合理的喷煤、风压、焦比等参数的调整建议。

结合高炉的动态生产过程,建立实时计算模型,提取炉况的特征数据,结合专家知识库,整合模糊逻辑和时间推理,研发了高炉操作参数智能分析优化系统。根据推理结果,给出高炉风量、煤量、风温、富氧等参数调剂措施,应用效果如图10所示,操作参数调整方向建议与有经验工长或专家预判吻合率超过90%。

该创新在承钢应用后,系统给出操作参数调整方向建议与专家预判吻合率超过90%,在高炉操作分析与优化系统、高炉运行状态综合打分评测系统的加持下,2500m3级高炉利用系数由2.5 t/(m3·d)提升至3.12 t/(m3·d),日产生铁量达7800 t。

四、应用情况与效果

本项目自2014年开始立项研究,2020年1月开始应用于河钢集团各子公司,涉及到1000 m3级到3000 m3级的各级别高炉,原料条件包括本地矿粉、常规进口矿粉、澳洲高铝矿粉、含碱金属矿粉、钒钛磁铁精矿等。成果在河钢集团各级别高炉、各种原燃料条件进行了规模化应用。涉及烧结、高炉冶炼工序等,近三年通过指导炼铁生产降低成本7.5亿元,总体创效超14亿元。

2020年,烧结终点预测及钒钛矿烧结理论用于指导承钢公司钒钛烧结矿的生产,高炉状态预测及操作智能分析与评测系统用于指导承钢公司钒钛磁铁矿的冶炼,通过不断完善与升级,承钢钒钛矿高炉利用系数最高可达3.12 t/(m3·d),在国际上处于领先地位。

河钢集团有限公司邯郸分公司采用“基于大数据智能化的高效低碳炼铁技术研究与应用”技术中的“以高炉渣镁铝比为指针的原料使用方案”关键技术来指导烧结矿生产,使得烧结矿和炉渣中MgO含量平均降至1.58%和7.32%,进入到最佳镁铝比三段管控的理论范围(炉渣Al2O3=15%-17%时,MgO/Al2O3=0.45-0.50)。炉渣MgO/Al2O3由0.63降低到0.45-0.50范围,同时辅以原料结构的优化,使得高炉渣比由342 kg/tHM降至313.40 kg/tHM,取得了良好的技术效果。

本项目授权发明专利9件、实用新型专利6件,受理发明专利2件,发表论文16篇,其中SCI收录7篇,论文他引次数达100余次。

信息来源:河钢材料技术研究院

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“2025年全国冶金烧结绿色低碳关键技术研讨会”的通知

[08-26]

-

关于公布“第八届全国大学生冶金科技竞赛全国总决赛”结果的通知

[08-25]

-

关于“第十二届磁性材料与冶金国际会议”的征文通知

[08-21]

-

技术日程 | 第十届国际炼铁科技大会(ICSTI2025)

[08-20]

-

关于召开中国金属学会炼铁生产技术服务平台工作会炼铁原燃料和铁矿石技术采购研究工作...

[08-18]