科技新进展:多信息融合的高温连铸坯表面在线检测装备与质量优化关键技术

一、研究的背景与问题

随着国民经济对高端钢材需求量日益增大,连铸坯的质量控制愈显重要。目前企业一般采用人工检查方式检测铸坯表面缺陷,存在缺陷漏检和工人劳动强度大、工作环境恶劣等问题。随着人工智能技术的发展,基于机器视觉的表面检测技术得到了广泛应用。但是,由于连铸坯规格多变,高温辐射与氧化铁皮对表面成像干扰大,常规成像方式和检测算法效果不佳,导致缺陷检出率和识别率难以满足要求。此外,受连铸过程控制参数多、工艺复杂、影响因素较多等影响,连铸坯质量追溯困难,质量预报以及连铸工艺实时优化难度较大。现有的连铸坯表面检测技术主要面临问题为:

1、成像质量不能满足要求。现有的表面检测系统在高温环境下成像对比度与清晰度不佳,导致连铸坯表面微小缺陷难以检测。

2、缺陷的检出率与识别率无法达到理想水平。由于高温连铸坯表面存在大量氧化铁皮、水渍等干扰,传统算法难以区分真实缺陷和“伪缺陷”,产生大量的误报。

3、现有的表面检测系统无质量预报与优化功能,无法及时找出缺陷产生原因,并给出生产流程改进指导措施,容易造成批量质量事故。

二、解决问题的思路与技术方案

项目组在原有表面检测系统基础上进行了全面的改进与创新,主要工作包括:

1、开发了基于多光谱的高温连铸坯大景深动态成像技术,包括新型半导体蓝色激光光源主动照明技术,二维灰度、三维深度、表面温度同步采集与控制技术,多角度大景深高温连铸坯变断面高清成像技术等,提高了图像的清晰度与缺陷的对比度,实现了高温铸坯表面微小缺陷的有效检出。

2、开发了多信息融合的高温连铸坯表面缺陷多维检测模型。采用基于神经风格迁移的数据增强技术,有效扩增了不同特征的连铸坯缺陷样本;开发了基于温度信息的伪缺陷识别方法以及基于光度立体的连铸坯表面缺陷三维深度识别方法,能够快速有效消除背景干扰,解决小样本学习问题以及微小表面缺陷识别难题。

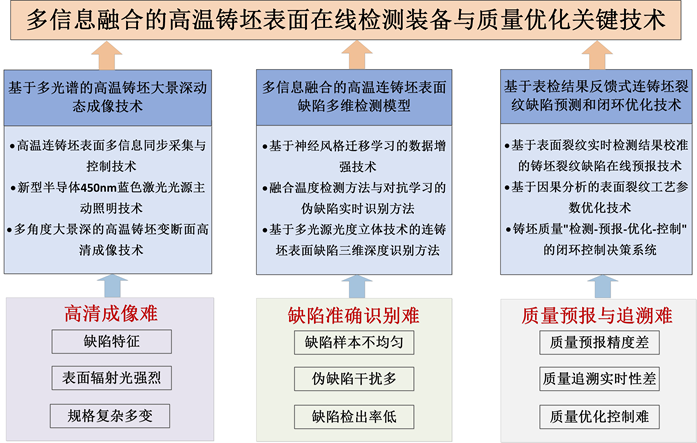

3、开发了基于检测结果反馈的连铸坯表面缺陷预测与闭环优化技术。利用表面缺陷实时检测结果校准连铸坯质量在线预报模型,研发根因诊断模型,建立了连铸坯质量“检测-预报-优化-控制”的闭环控制系统,实现连铸坯表面缺陷的高精度预报,为连铸坯缺陷控制与质量提升提供全新的闭环控制方法。项目的研究思路如图1所示。

图1 项目研究思路框图

三、主要创新性成果

1.基于多光谱的高温连铸坯大景深成像技术

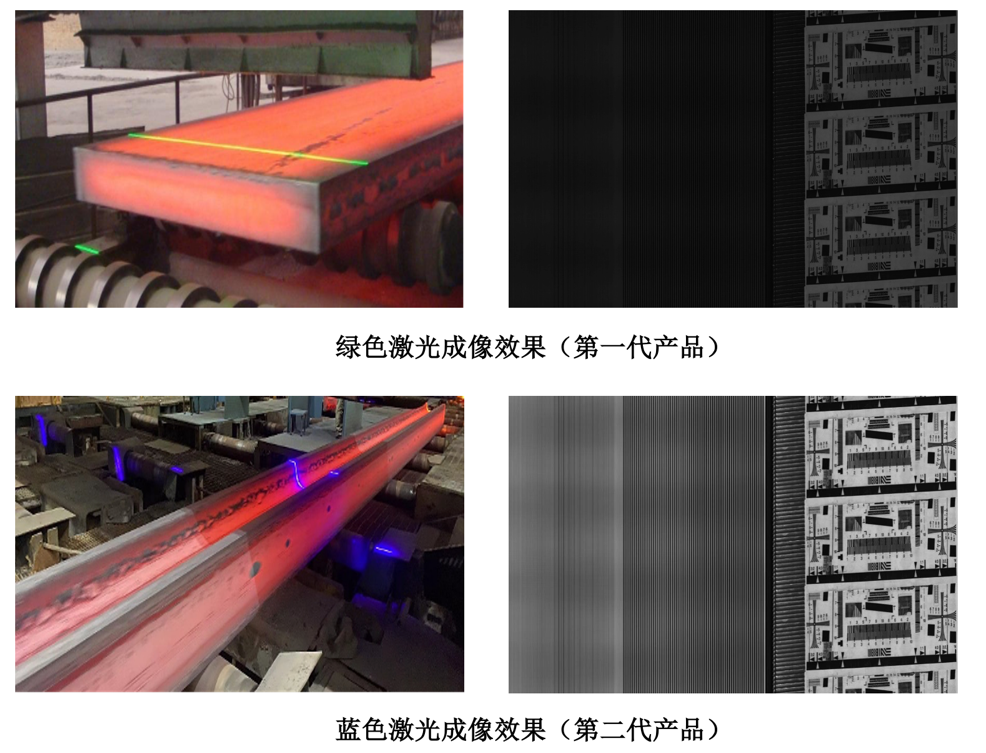

(1)研制了新型半导体蓝色激光,作为主动照明光源,有效提升了高温辐射和氧化铁皮等干扰下微小缺陷的成像质量。

(2)开发了二维灰度、三维深度、表面温度同步采集与控制技术,实现了高温铸坯表面多维度信息同步采集,为后续缺陷检测算法提供基础。

图2项目组开发的激光成像效果对比

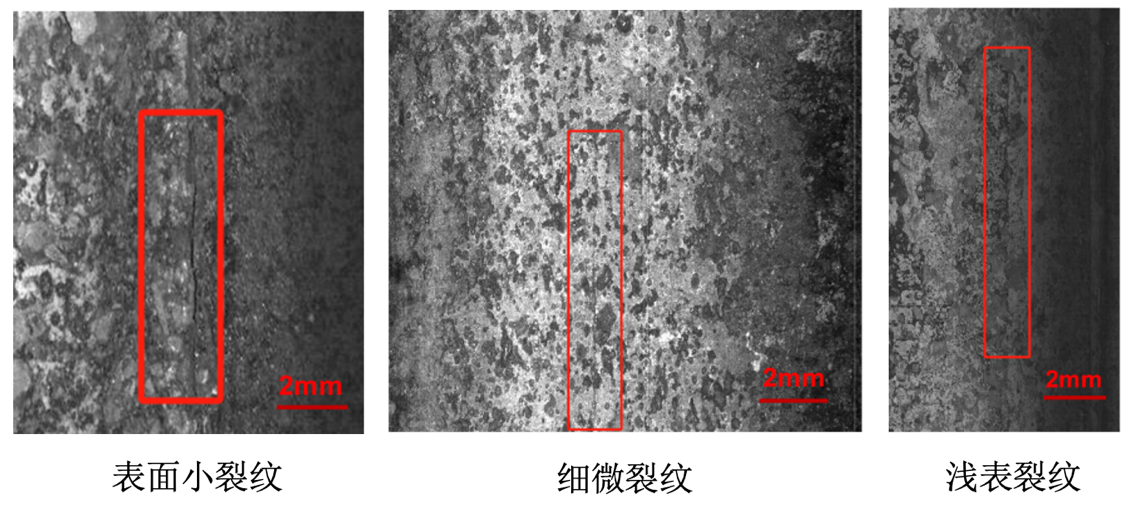

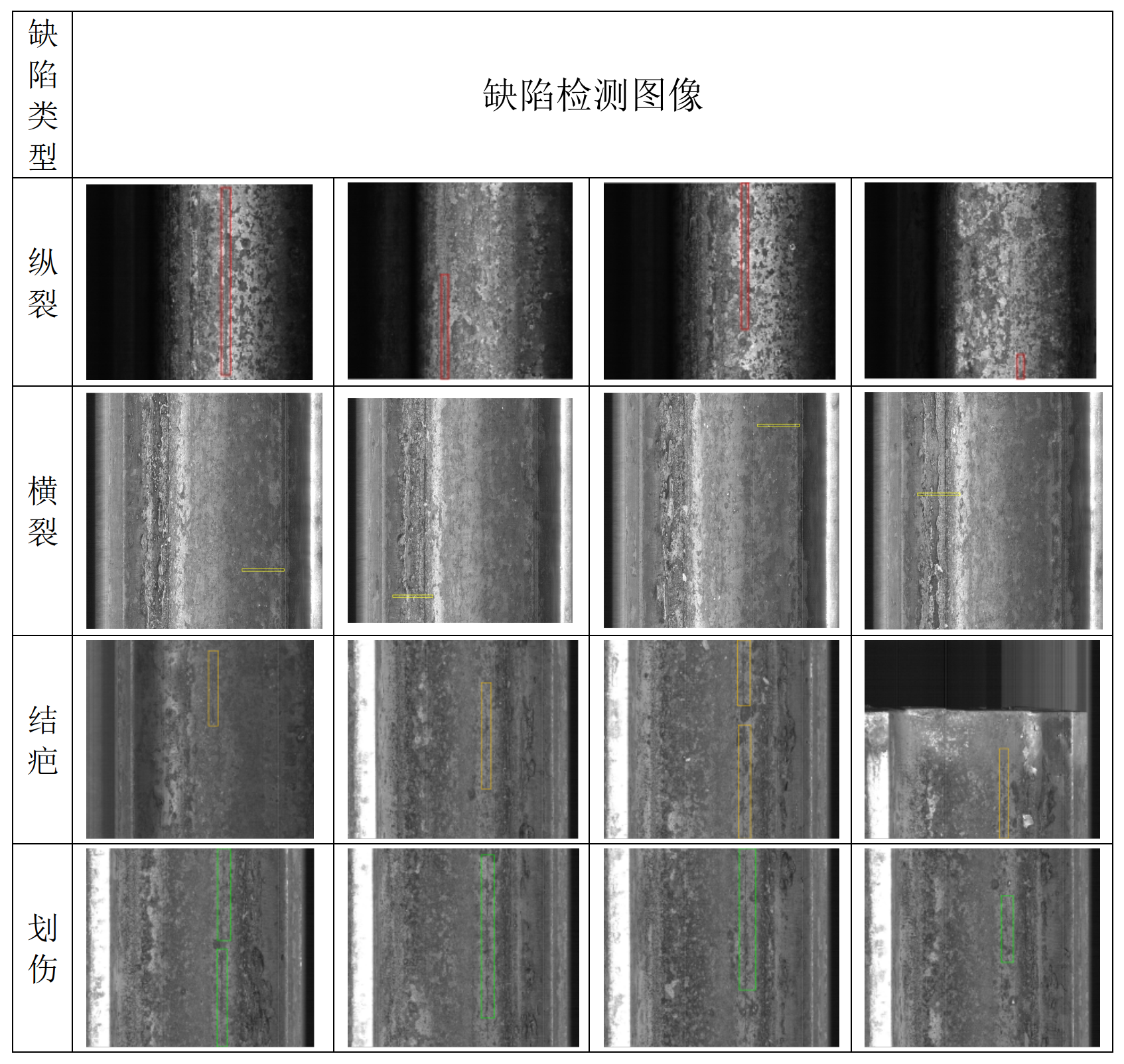

图2分别展示了绿色和蓝色激光照明的成像效果,在同等光源照明参数设定的情况下,第二代蓝色半导体光源的亮度、均匀性、对比度等成像效果明显比绿色半导体光源好。图3为高温连铸坯表面裂纹成像效果图,可以看出,在蓝色激光照明条件下,系统可以检测到高温铸坯表面微小裂纹以及浅表裂纹。

图3 高温连铸坯表面裂纹成像效果图(红色方框内为裂纹区域)

2.多信息融合的高温连铸坯表面缺陷多维检测模型

(1)开发了多视角大尺寸图像快速拼接技术,利用SURF算子匹配特征,三角融合算法消除图像拼接痕迹。图4为异形坯表面图像拼接效果图,可以看到,拼接后的图像光照均匀,图像质量有了较大提升,并且没有拼接痕迹。

(2)开发了基于CutPaste算法和神经风格迁移技术,扩增连铸坯缺陷样本集,提升了有限人工标注数据情况下的二维检测模型检测准确率,解决小样本学习问题。

(3)综合利用连铸坯表面二维图像信息、红外温度信息以及三维深度信息,进行多信息分析、处理和融合,消除氧化铁皮、水渍等伪缺陷干扰,提高了缺陷检测的准确率和可靠性。

图4 异形坯表面图像拼接效果

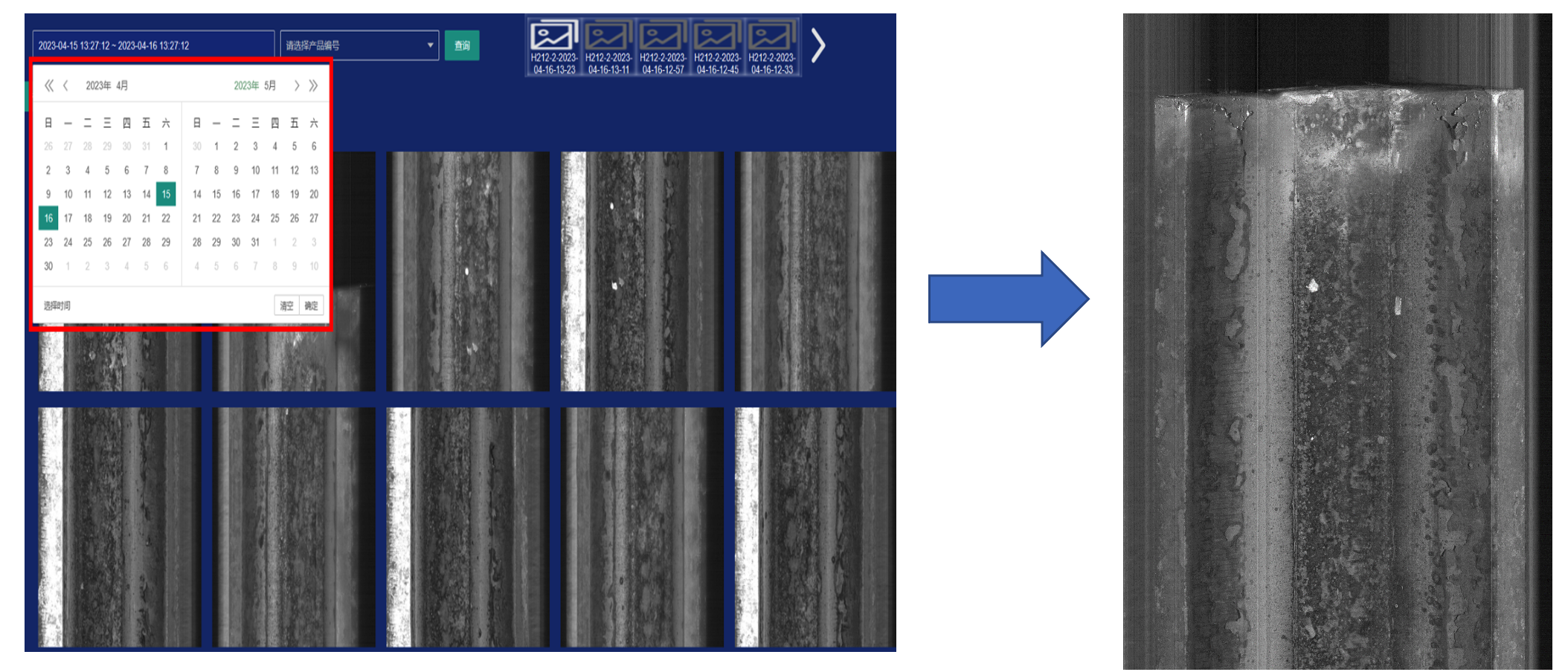

系统对于普通钢种常见缺陷的检出率为98.35%,其中包晶钢、铌钒钛微合金化钢种检出率95.68%;缺陷的识别准确率达91.79%。图5为连铸坯表面缺陷的检测结果示例。

图5 异形坯表面缺陷检测结果示例

3.基于检测结果反馈的连铸坯表面缺陷预测与闭环优化技术

(1)多源异构冶炼数据集成技术。针对连铸过程数据多源、异构,协议复杂,实时、高频数据缺少物料等语义标签,数据时空融合难度大、实时性要求高等难点,研发了多源异构数据采集方法,包括实时流数据处理、复杂事件识别、时空融合处理,实现了数据自动采集。

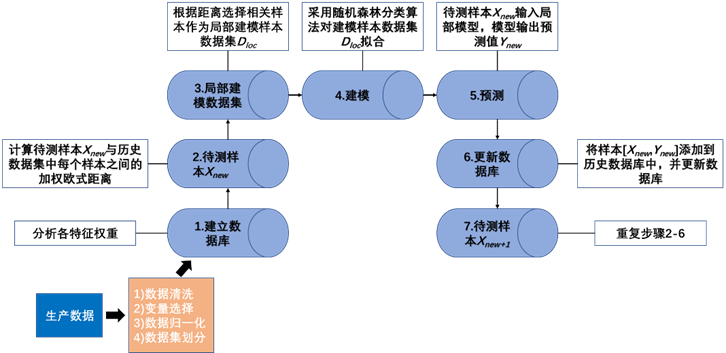

(2)连铸坯表面缺陷预报模型。采用即时学习算法根据表检结果在线纠正预测模型。如图6所示,采用“边建模、边预测”的运行方式,在相似度计算中引入时间权重因子,强化样本数据与待测数据的相关性,筛选符合当前生产状态的生产过程作为样本集,结合表检结果更新预测模型,提高了连铸坯质量预测模型精度。

(3)表面缺陷质量根因诊断模型。提出了贝叶斯因果网络混合学习方法,得出缺陷的因果图。从缺陷数据样本中学习得到各工艺参数与目标缺陷的条件概率分布,通过找寻缺陷发生条件概率小的工艺参数生产路径,减少连铸坯出现质量问题。

图6 即时学习模型

连铸坯表面缺陷预测与闭环优化技术的应用使得连铸坯质量稳定生产效果显著提升,质量预报准确率由69.5%提高至93.56%,铸坯的表面缺陷率从8.2%下降到2.7%。

四、应用情况与效果

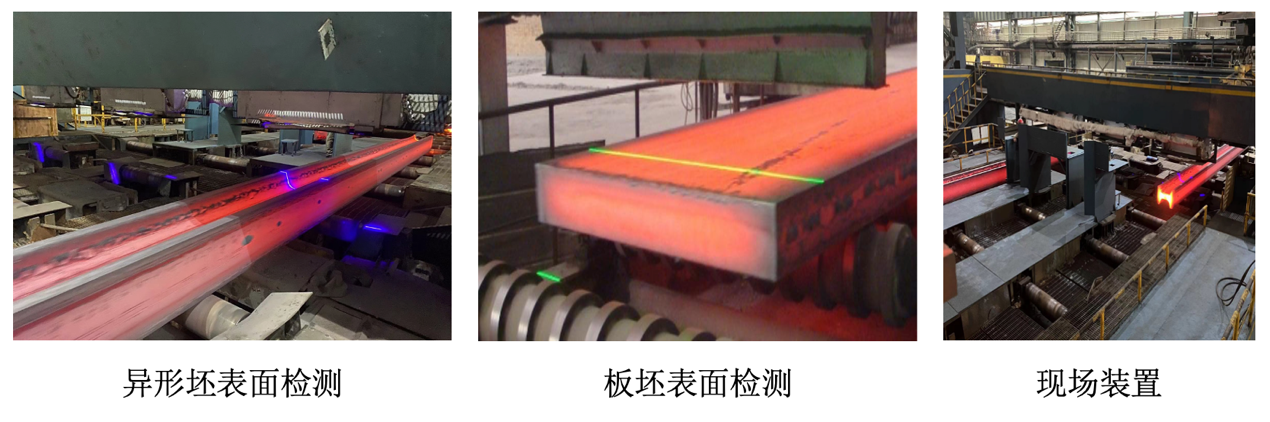

北京科技大学与山东钢铁股份有限公司、山西太钢不锈钢股份有限公司、广西北港新材料有限公司等企业合作,将项目成果应用于山钢异形连铸坯、太钢和广西北港板坯等生产线。图7为本项目在异形坯、板坯等不同生产线应用照片。

图7 本项目在不同生产线应用照片

项目取得的应用效果如下:

1、及时发现表面缺陷,避免造成重大质量事故。系统上线应用后可及时发现高温连铸坯的表面缺陷,对于设备或生产工艺造成的表面缺陷可及时处理,避免缺陷连续产生而造成的批量质量事故。项目在山钢异形坯生产线投入应用后,异形坯精整量降低5%,后道工序轧材修磨量降低了83.7%。

2、提高热装热送率,减少连铸坯加热所需能耗,取得了显著的节能降耗效果。同时,由于热送热装能够减少甚至消除坯料的加热时间,可降低铁损和氧化,提高成材率。

3、减少水爆铸坯操作程序,提高生产效率。项目投入使用后,因系统自动检测替代了人工检测,不需通过水爆铸坯操作进行人工检查,减少了因水爆带来的能源损耗、天车自身设备损耗以及夹钳损耗等费用。

4、降低工人劳动强度,极大改善劳动环境。人工检测条件下,工人需要近距离观察红热连铸坯表面,工作环境恶劣,劳动强度大,并且无法保证连续工作。项目应用后,系统代替了人工检测,检测人员在检测室内观察系统采集的图像与检测结果判断是否存在缺陷,劳动强度大大降低,工作环境也大为改善。

5、项目建立了连铸坯质量预报-检测-优化-监控的闭环控制系统,通过分析铸坯表面缺陷原因,及时调整工艺参数,提高了质量控制水平和生产稳定性。同时,质量预报系统分析优化关键工艺参数控制阈值,降低了连铸浇注过程钢水过热度,降低了精炼工序电耗和转炉工序物料消耗,提高了铸坯显热利用率。

以本项目技术为核心申报的行业标准《连铸坯表面质量在线检测系统技术要求》已立项,对于推动连铸生产的规范化和精细化具有重要意义。本项目已成功入选中国金属学会《钢铁工业降本增效关键共性技术推荐目录》,对于促进钢铁工业低碳绿色发展具有重要的示范意义。

信息来源:北京科技大学

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“第九届国际低合金高强度钢会议”的通知(第三轮)

[08-15]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]