科技新进展:高品质优特钢小方坯高效连铸关键技术开发与应用

一、研究的背景与问题

钢铁企业通常使用提高拉速的方式来提高单机生产效率,降低吨钢生产成本。与传统的生产模式相比,高拉速生产具有高效、低成本、低耗能等优点。目前国内外在螺纹钢的高拉速开发上已经达到了6.0m/min,但对于冷镦钢、弹簧钢、帘线钢等优特钢的拉速,使用160×160mm2小方坯生产时,最大拉速仅为2.5m/min。这是由于优特钢高拉速生产时会出现以下几个问题:

1、中、高碳钢脱方、鼓肚缺陷。脱方量最大达到15mm以上,鼓肚量最大达到6mm。

2、铸坯表面的深振痕、渣坑和渣沟缺陷。振痕深度最大达到0.8mm左右,高拉速下传统保护渣的润滑和流动性变差,消耗量不足,造成渣坑、渣沟较多,均会带来轧材的缺陷。

3、铸坯角部存在纵裂纹、横裂纹缺陷。高拉速下,铸坯角部的深振痕,会成为脆弱区域,铸坯角部缺陷发生率甚至达到50%。

4、铸坯心部质量恶化。高拉速下70、80级别帘线钢中心碳偏析指数平均值达到1.24左右。压下后中间裂纹严重,甚至出现厚度1/4位置的碳的正偏析。

国内至今没有采用高拉速的方式生产优特钢的报道。国际上,英国希尔内斯钢厂、德国撒斯特钢厂、德国汉堡、浦项制铁等企业对其优特钢的高拉速开发进行了少量报道,但报道中可以发现,其依然存在鼓肚超过6mm、中间裂纹严重等问题。本项目旨在解决优特钢高拉速下铸坯的表面和内部质量问题,实现3.5m/min拉速下生产无质量缺陷的高品质优特钢。最终达到节能降耗、提高效率、降低成本的目的。

二、解决问题的思路与技术方案

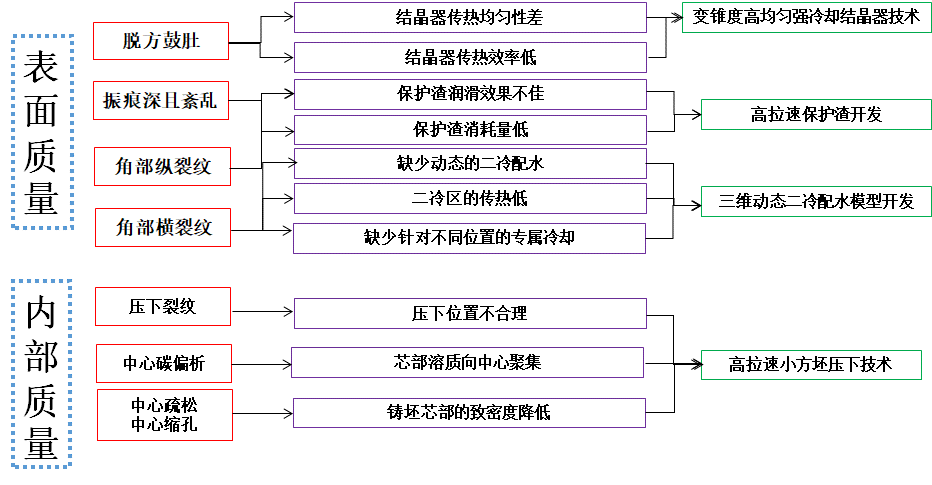

对于优特钢的小方坯连铸机高拉速生产而言,主要是表面质量缺陷(脱方、鼓肚、角横裂纹等)、内部质量(中心碳偏析指数高、中间裂纹严重)等,其中因这些缺陷而判废会严重影响企业的生产运行和经济效益。中天钢铁研究团队针对上述问题展开研究,从高拉速下小方坯的主要缺陷入手,提出了相应技术措施,减少了上述铸坯的缺陷,集成开发了一系列关键技术-变锥度、高均匀、强冷却的结晶配套技术、基于机器学习的保护渣预报模型设计高拉速专用保护渣技术、高拉速下三维动态二冷技术、高拉速下控制中间裂纹降低中心碳偏析指数的小方坯重压下技术等。新技术路线图如图1所示。

图1 技术实施路线图

三、主要创新性成果

1、通过浇注过程铜管温度的对比,创新设计了变锥度、均匀、强冷却的结晶器铜管,解决了小方坯高拉速下生产优特钢易出现的脱方、鼓肚等质量问题。

钢水在铜管内凝固成坯壳,其传热路径依次为坯壳、气隙、铜管及冷却水,它们在总热阻中所占比例分别为:坯壳25%、气隙71%、铜管1%、冷却水界面2%。有时气隙所占热阻甚至可达80%以上,可见气隙对传热起到控制作用。为减少热阻,提高传热能力,使铸坯形成足够厚且均匀一致的坯壳,铜管内腔设计时要尽量减小铸坯与铜管之间的气隙。

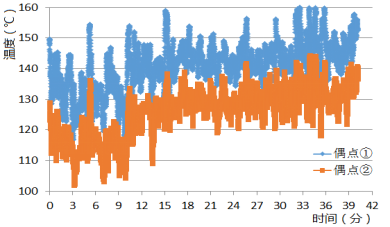

图2 普通铜管中部与边部热电偶温度对比

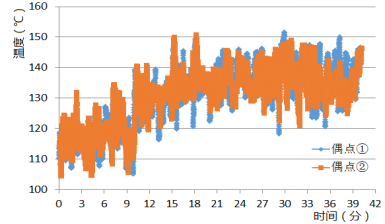

在对结晶器铜管测温过程中发现,位于中间位置的温度永远高于位于两侧的温度,并且偏离越远,温度越低,如图2所示。为此,我们在结晶器铜管上部采用凸型设计,内腔四边由四段弧线围成,以保证上部内腔截面形状与凝固坯壳形状的相似性,使得两者之间尽可能贴合并保持均匀的气隙。结晶器铜管的下部,通过角部的处理,以保证坯壳边部与角部的温度均匀,同时在坯壳已经形成足够厚度的前提下,通过角部脱离来减小拉坯阻力。优化后铜管中心和角部的温度更加一致,如图3所示,则说明优化后铜管更加贴合铸坯坯壳,有利于冷却的均匀性。

图3 优化后铜管的测温情况

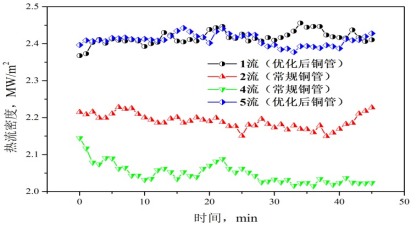

优化前后铜管的热流密度对比曲线如图4所示,通过对比,生产高碳钢时,拉速3.5m/min的条件下,常规的铜管,其热流密度在2.0-2.2MW/m2之间,热流密度小,且波动较大,这反映出,常规的铜管存在一定程度的传热不足和不均匀。而优化后的铜管,其热流密度基本保持在2.4MW/m2左右,并且热流密度相对稳定,说明这种新型的铜管,传热量有明显提高,而且传热均匀,有利于结晶器内坯壳形成足够的厚度,也减少了后续鼓肚、脱方的发生率。

图4 优化前后铜管的热流密度对比曲线

2.开发了基于机器学习的保护渣性能预报模型,设计了高拉速连铸专用保护渣,解决了高拉速下优特钢表面振痕深且分布不规则、角部裂纹严重的质量难题。

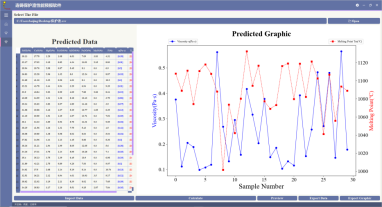

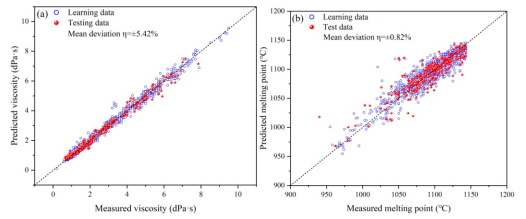

基于既往积累的1500组保护渣性能数据建立了基于机器学习的保护渣粘度和熔化温度预报模型,模型计算界面如图4所示。同时采用300组数据验证模型对保护渣粘度和熔化温度预报的可靠性,结果如图5所示。由图5所示的预报平均偏差可见,模型对粘度和熔化温度预报的可靠性较高,可以用于高碳钢高拉速保护渣的设计。

图5 基于机器学习的保护渣性能预报模型界面

图6 保护渣(a)粘度和(b)熔化温度的预报和实测结果对比

3.在开发的小方坯动态二冷模型基础上,设计了内弧、外弧、侧面多回路二次冷却装置,减少了铸坯的冷却不均,有效地控制了优特钢易发生裂纹、侧面鼓肚等缺陷的质量难题。

目前小方坯连铸生产过程中基本采用的是静态配水模型,有些采用等效拉速法的动态配水,即使国外先进的普锐特连铸技术也是采用静态配水动态压下模型。由于小方坯生产中拉速波动大,不像板坯采用的基于目标温度的动态配水,拉速频繁波动使得铸坯表面温度波动大,连铸二冷不均匀性突出。高拉速下优特钢连铸坯生产时,这一问题更为突出,导致连铸坯表面裂纹、鼓肚问题频发。针对小方坯拉速变动频繁的特点,本项目开发了小方坯基于表面目标温度控制的三维动态二冷在线模型。

动态配水采用坯龄模型将铸坯划分为一个个切片,由于每个切片被动态跟踪,对铸坯温度的计算可转变为对一个个切片温度场的计算,每个切片上都对应着一个一维非稳态传热方程,可运用数值方法进行求解,

开发出的三维动态配水及可控压下软件,集成了一些关键技术,软件的可视化程度较高,各横、纵截面的温度、凝固状况均可清楚显示,可根据需要保存半年到一年的记录数据,并自动清理,计算机始终有近半年到一年的数据。软件可以便捷的安装2级工控机上,通过以太网与PLC相连,通过简单的配置即可连接PLC。软件可在线读取一些瞬时的关键参数(2-3s读取一次),如拉速、断面、中间包温度、结晶器冷却水量、冷却水温差、二冷区各区的冷却水量等;通过读取的关键参数模拟计算连铸坯凝固过程,将所需的各区冷却水量发送给PLC计算机,对铸机进行控制,一些现场实际数据可以在软件中显示。

为了配合动态配水模型的更好实施,开发了针对模型的数据库。数据库可根据钢种成分计算出各钢种的热物性参数(焓值、导热系数、密度等)。此外,数据库中包含目标温度曲线设定模块,实际在线控制过程中根据该模块中所包含的特定目标温度曲线来实施基于目标温度的动态二冷水量设定。

4.研究了凝固末端高浓度钢水流动的规律和固液两相的特性,开发了小方坯连铸优特钢凝固末端轻、重压下技术,解决了高碳钢高合金钢易出现的压下裂纹,有效地控制了中心偏析。

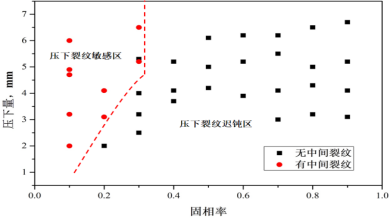

建立了压下裂纹与开始压下辊的位置和开始压下的压下量的联系,如图7所示,可见当开始压下时的固相率较小同时压下量又较大时,易发生压下裂纹,并形成一定的区域称为压下裂纹敏感区,实际的生产实践中,应尽力避开这个区域。

图7 压下裂纹的与开始压下的固相率关系图

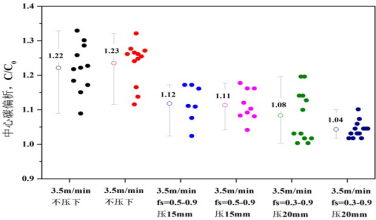

通过工艺优化后,高碳钢中心偏析指数可以控制在1.08以下,如图8所示。

图8 拉速3.5m/min条件下高碳钢中心碳偏析

四、应用情况与效果

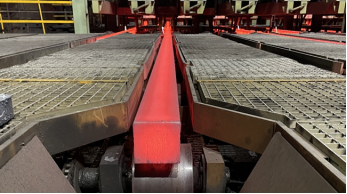

项目组依托中天钢铁小方坯产线,联合中冶南方和北京科技大学,进行优特钢高效连铸技术开发。经过系列突破性的技术创新,完成了国际上首次高品质优特钢3.5m/min拉速的稳定生产。实际生产铸坯如图9所示,铸坯坯型良好。无表面缺陷。

图9 高拉速下生产的铸坯

通过创新成果的应用,取得了良好效果:(1)实现了使用160×160mm2小方坯3.5m/min拉速生产SCM435、55SiCrA、LX82A等优特钢的目的,脱方量和鼓肚量分别控制在2mm和3mm以下;(2)铸坯振痕深度0.2mm以下;(3)铸坯角裂纹发生率控制在1.25%以内;(4)高碳钢铸坯中心碳偏析指数平均值在1.08以下,中间裂纹在0.5级以下。(5)连铸机流数从10流减为8流,耐火材料和切头尾消耗降低。(6)由于拉速提升,全流程能耗降低1.2万tce/年,碳排放降低3.2万t/年。2021年-2023年本项目因耐火材料降本、精炼升温降本、降低判废降本和产量增加等新增总产值为81700.05万元,新增总收入为19706.05万元。采用高品质优特钢小方坯高效连铸关键技术后,不仅为公司的稳产高产创造了条件,还降低了燃料消耗、减少了工人劳动、增加了检修周期、保证了设备状态,同时还丰富了公司的产品类别,有着巨大的间接经济效益。

信息来源:中天钢铁集团有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]

-

“2025第四届中国自动及智能在线无损检测技术论坛”正式通知

[07-22]