科技新进展:炼铁-炼钢界面数智驱动极致能效技术开发与应用

一、研究的背景与问题

钢铁工业工序过程复杂,资源能源需求大,社会、经济和环境影响显著,是典型的流程制造业。随着冶金流程工程学对界面问题的提出,冶金流程界面研究引起广泛关注与思考。就铁钢界面而言,其要完成铁水承接、输送、预处理、储存与缓冲、铁水兑入量的准确调控以及受铁容器的快速周转等,涉及跨工序、多部门交叉作业,炼铁、炼钢、物流、耐材、信息等多专业,多机车、多鱼雷罐、多铁水包并行,铁水温度受受铁容器内腔温度冷热不均和余铁余渣等复合影响,这些复杂因素的交互影响导致界面能效提升很多专业技术问题难以明晰和落实,技术措施效果无法预判,再加上基础数据计量缺乏、铁钢工序间独立运维存在数据孤岛、自动调控水平不足,挑战界面极致能效,传统技术遭遇瓶颈。能效降碳是行业经济、规模可行的切入点,突破界面能效改善环节,挑战界面极致能效,亟需理论与技术新突破。

二、解决问题的思路与技术方案

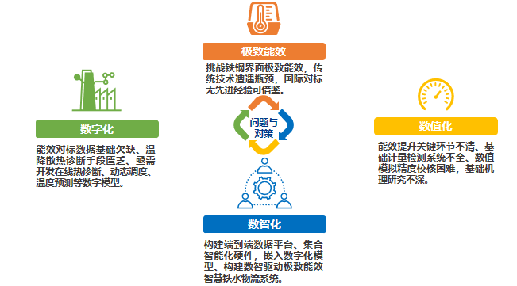

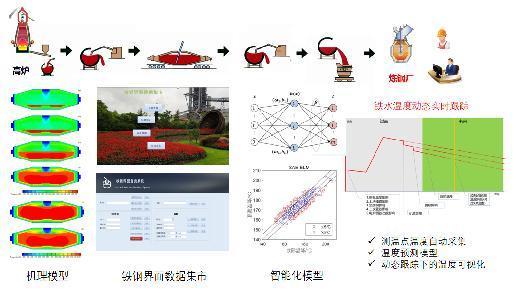

项目以“数值化、数字化、数智化”为主线,深入研究理论机理、厘清能效提升要因、完善基础数据检测、打通信息孤岛、提高物流精确动态匹配,开发数智驱动的铁钢界面极致能效新技术,实践冶金流程工程学新突破,如图1所示。

图1 问题解决思路

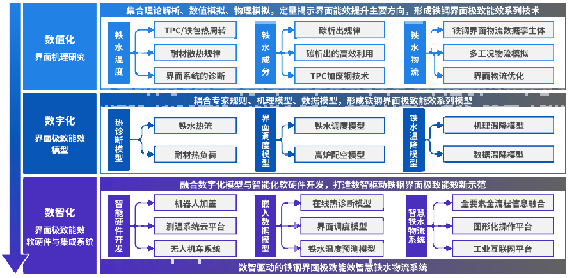

项目开展了跨专业、跨空间、跨部门界面能效评估、铁水温降碳析出、热损失定量化等理论与机理研究;在铁水温降机理与热诊断系统开发的基础上,创新应用铁钢界面系列能效提升技术,实现铁钢界面铁水温降显著降低、鱼雷罐(TPC)周转率显著提高、界面“活套”大幅度减少,逼近界面极致能效;在数智驱动下,整合在线数据平台,实现了铁水温度可视化、温降机理明晰化、运输机车无人化、设备调度智能化。关键技术突破、迭代完善,项目推广应用,使得铁钢界面极致能效研究与应用突显行业示范,带动领域技术与能力提升,如图2所示。

图2 主要内容与技术方案

三、主要创新性成果

1、集合理论解析、数值模拟、物理模拟,定量揭示界面能效提升主要方向,形成炼铁-炼钢界面极致能效系列技术

(1)揭示了铁水温降规律、耐材散热规律,空罐散热抑制与利用是能效提升关键

建立铁钢界面TPC温降与散热的三维模型。空罐散热占界面散热68%以上,重罐阶段铁水温降源于空罐耐材蓄热,与国内外学者认为重罐过程是铁水温降主要原因有差异;指导实施了TPC加盖、应用高性能材料,澄清投资谬误。

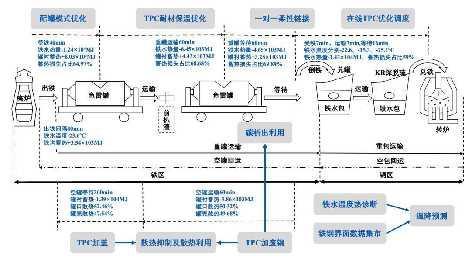

实施铁钢界面系统热诊断。系统分析TPC罐加盖、TPC加废钢、配罐模式优化、耐材保温材料替代、一对一柔性链接和在线TPC优化调度等技术,实现不同技术及技术组合对铁钢界面能效提升的效果评估,如图3所示。

图3 铁钢界面系统热诊断关键点

(2)定量揭示铁水碳析出规律及废钢影响铁水温度、成分规律,厘清炼铁-炼钢界面加低碳轻薄废钢(>10吨)作用机理

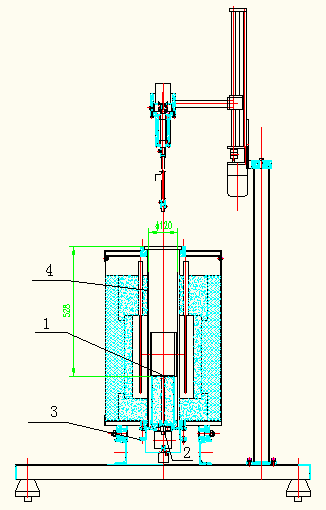

定量揭示铁钢界面铁水温降碳析出规律。搭建试验台,如图4所示,根据现场实际生产参数设定实验温度,通过2批36轮次铁水高温实验,测得宝钢宝山基地铁水中碳饱和溶解度与温度和成分的关系。

图4 实验设备结构图

TPC加(>10T)低碳轻薄废钢应用技术。揭示废钢在铁水中的熔化过程,如图5所示。提出TPC加低碳轻薄废钢与TPC耐材蓄热损失抑制原理,有效减少TPC耐材散热并实现蓄热再利用用于轻薄废钢预热。如TPC内腔侧耐材温度升高50℃,则可减少铁水温降9.5℃。厘清TPC加低碳轻薄废钢的作用机理,为鱼雷罐大批量加装废钢(>10吨/罐)技术的规模推广奠定理论基础。

图5 铁水熔化钢棒的扫描电镜实验 |

(3)打造铁水物流数字孪生仿真系统,指导湛江钢铁、江苏永钢、台塑越南河静钢厂等界面工程设计物流优化

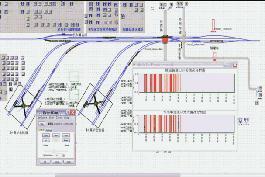

构建了精细化、经实践检验的物流逻辑与方法体系,采用人工智能算法充分理解和快速适应动态调度场景,提供高可靠性仿真结论和优化决策方案,实现更多钢铁生产物流的工程实施,应用系统并应用于国内外典型钢厂,如图6所示。

图6 铁水物流数字孪生仿真系统典型应用

2、耦合专家规则、机理模型、数据模型,形成炼铁-炼钢界面极致能效系列模型,应用于智慧铁水调度系统

(1)构建端到端、多因素铁水温降预测机理与数据耦合算法

建立鱼雷罐与铁水包耐火材料散热模型、热平衡模型,研究不同因素对铁水传热影响,预测铁水转运过程中的铁水温降。基于冶金反应工程学理论的机理模型很难适应复杂多变的铁水温度实时预测,为此利用EMS数据系统L3数据库,实现基于机理、数据的铁水温降预测耦合模型。

(2)开发了铁钢界面铁水温降预测在线模型,预测精度±15℃命中率90%

铁钢界面机理模型的数值模拟与机器学习方法结合起来,通过一定数量的数值模拟提供基础数据,然后通过机器学习方法建立稳定、可靠的预测模型。将铁水温降的机理模型与AI模型结合,开发了预测精度在±15℃范围内命中率90%以上的、可在线运行的铁钢界面铁水温降预测系统,实现了温降信息的可视化与实时预测,具体实施过程如图7所示。

图7 机理、数据融合的铁钢界面温降预测模型实施方法

3、融合数字模型的数智化软硬件开发及其迭代,构建炼铁-炼钢界面铁水物流智慧平台。

(1)开发TPC复杂工况智能加盖技术,形成TPC加盖技术工业应用

依托国家 “十三五”重点研发计划“智能机器人”重点专项,形成了包盖及罐口自动识别及测量核心技术,开发了高效低成本的机器人智能加盖系统,为钢铁业TPC加盖机器人首台套应用,加盖作业周期小于90s,系统具备良好的异常情况处理能力,人机界面友好,便于监控操作及数据追溯,如图8所示。

图8 TPC复杂工况智能加盖

(2)钢铁运输物流无人机车多源信息融合及精准控制技术(牵引负载达800~1500吨时,控制精度可达±5cm)

针对铁水运输领域中高炉出铁场、倒罐站等恶劣工位精准定位和自动摘挂钩等关键控制难题,采用多变量、迭代在线学习控制,提出动态自适应动态调参数方法,在线优化更新控制轨迹及控制器参数,实现无人机车在雨天、大风等复杂天气下走行、连挂、对位的精准控制,实现铁水运输机车无人化,如图9所示。

图9 无人机车在线运行

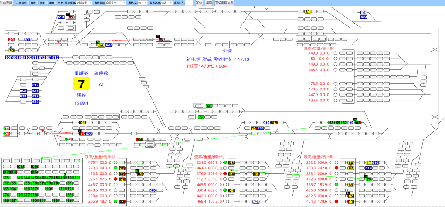

(3)数智驱动的炼铁-炼钢界面极致能效智慧铁水物流系统,实现炼铁-炼钢界面数智驱动极致能效的应用示范

依托工业互联网构建铁水全要素全流程信息追溯和分析系统。铁钢界面智慧铁水物流系统依托宝信的xIn³Plat工业互联网平台,开发铁钢界面全要素数据集成和罐车全流程动态跟踪系统,实现铁区和钢区“端到端”信息、数据的融合互通,实现铁水调度智能化,机车作业无人化,岗位决策支持数智化,如图10所示。

图10 高效人机交互功能的统一的图形化操作界面

四、应用情况与效果

本项目集合理论解析、数值模拟和物理模拟,耦合专家规则、机理模型和数据模型,融合数字化模型与智能化软硬件,定量揭示界面能效提升主要方向,形成炼铁-炼钢界面极致能效系列技术和模型,打造数智驱动炼铁-炼钢界面极致能效新示范。项目实施至今,炼铁-炼钢界面 TPC 周转率提升100%,铁水温降减少38%,节约标煤约16万吨,减排CO2 约40万吨。

炼铁-炼钢界面热诊断系统、动态仿真设计、TPC 加轻薄废钢、TPC复杂工况加盖、耐材保温、智慧物流系统等成果在梅钢、湛钢、武钢和韶钢应用,带动炼铁-炼钢界面区域技术进步;湛钢炼铁-炼钢界面三维动态仿真设计、铁水运输无人机车,山东永锋钢铁、江苏永钢炼铁-炼钢界面极致能效智慧物流规划应用等,也带动了行业内炼铁-炼钢界面能效共同提升。

信息来源:宝山钢铁股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]