科技新进展:新型金属膜干法除尘设备在转炉一次除尘中的应用

一、研究的背景与问题

随着国家对钢企环保要求越来越高,转炉一次除尘实现生产全过程的超低净化技术还存在壁垒,为进一步推进实施钢铁行业超低排放的科技创新发展,在转炉蒸发冷却器后端增设“金属膜除尘器”替代现有“干法电除尘器”,此替代过程为煤气放散及回收状态下的全过程替代,实现转炉生产全流程烟气净化,即烟囱排放烟气及煤气柜煤气回收双流向净化,金属膜除尘器在转炉一次除尘上的成功应用是国内及国际首台套实现转炉一次除尘超低排放的科技创新技术。

转炉炼钢是钢铁提质的基本冶炼工艺,转炉炼钢生产过程中将产生大量的含尘气体,转炉产生的烟气分成三部分,分别是转炉一次烟气、转炉二次烟气和转炉三次烟气。转炉二次、三次烟气的净化工艺比较成熟,目前采用现有技术均可满足“超低排放”的要求。

转炉一次烟气中煤气(CO)含量较高,具有很高的回收利用价值。目前转炉一次烟气净化工艺主要有OG法(湿法)和LT法(干法),但由于转炉一次烟气特性和目前烟气净化工艺的技术特点,目前转炉一次烟气净化后的颗粒物很难达到超低排放要求(≤10mg/Nm3),现状基本为50mg/Nm3。回收过程中经过煤气冷却器(GC)洗涤冷却后也很难实现颗粒物达标,煤气品质得不到保障。通过金属膜除尘器在转炉一次除尘上的成功应用可同时解决转炉炼钢环节的全流程超低净化。

二、解决问题的思路与技术方案

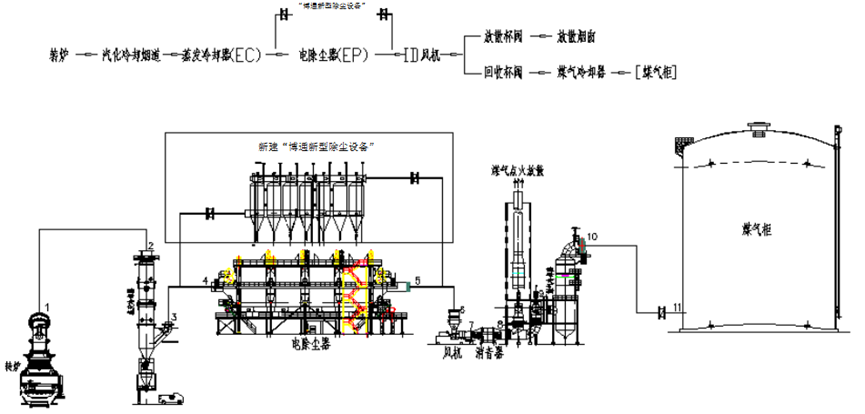

利用现有转炉一次烟气净化系统,在现有转炉干法系统中的“EC”(蒸发冷却器)后面增设“金属膜除尘器”替代现有“EP” (干法电除尘器)。此替代过程为煤气放散及回收状态下的全过程替代。从转炉蒸发冷却器后端并入金属膜除尘器,在并入过程中充分考虑了转炉各种工况条件下的适应性问题及各种技术参数的匹配性问题。

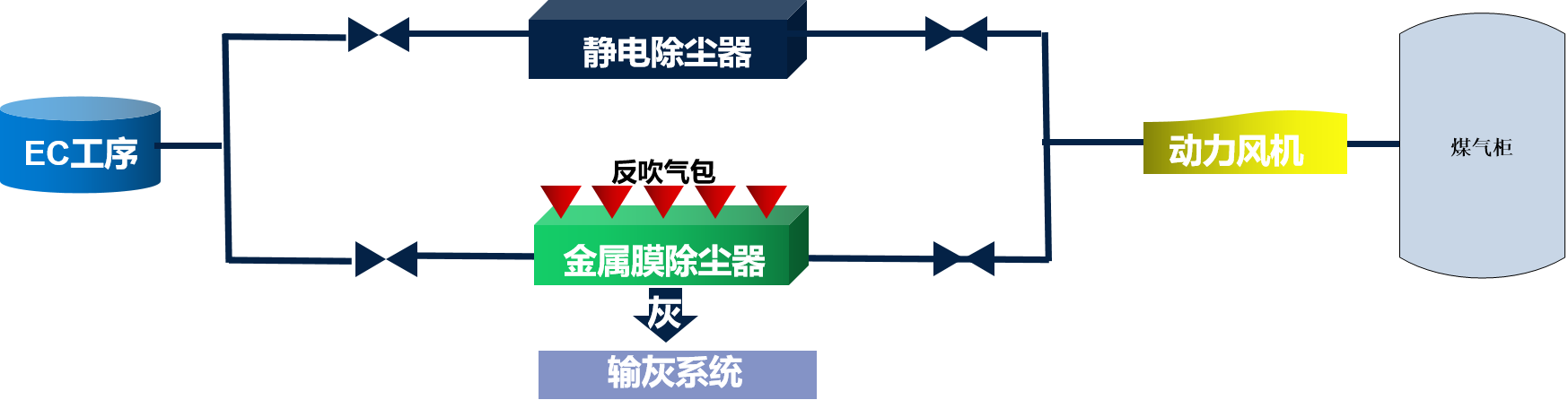

金属膜除尘器与EP电除尘器进行并联布置,并在金属膜除尘器进出口设置切断阀。来自EC工序的烟气直接进入金属膜除尘器系统进行高精度除尘,净化除尘后的洁净烟气去动力风机。动力风机为除尘器过滤和烟气流动提供动力。金属膜除尘器拦截得到的粉尘通过气力输灰及时输送至灰仓。金属膜除尘器顶部设置反吹气包,使用氮气进行定压/定时反吹,清除滤芯表面粉尘以恢复膜通量。

三、主要创新性成果

1、金属膜以金属粉末为原料,利用偏扩散成孔机理,在真空条件下经高温烧结反应生成的金属间化合物多孔材料。通过选择与过滤对象相匹配的金属粉末、控制烧结反应温度和时间,可制得预先设计的孔隙形态及性能的膜材料,压差可满足现有风机匹配需求。

2、金属间化合物膜材料具有金属键和化合键,组成了混键结构,形成了相当稳定的化学结构,从而具有单质金属材料不具有的优良性能。在耐腐蚀性、抗氧化性、抗硫化性、抗疲劳性、耐磨性等方面尤为突出。

除了具有优异的理化与力学性能外,金属间化合物膜以其开孔率高、孔径均匀可控、曲折因子小等性能满足了现代工业对高温、高精度、高稳定性、低阻力的过滤材料要求。

四、应用情况与效果

工程实施后,烟尘排放浓度由50mg/Nm³降低至10mg/Nm³以下(实际目前第三方检测2.5mg/Nm³),可满足超低排放要求,有效的降低了粉尘颗粒物的排放量。年可多回收除尘灰约40吨(按100万吨产量计算)。

信息来源:内蒙古包钢钢联股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]