科技新进展:大型球团带式焙烧机低能耗低碳排放运行技术研究

一、研究的背景与问题

烧结矿和球团矿是高炉炼铁的两个主要原料。球团矿生产过程的污染物和碳排放分别比烧结工艺低60%和30%。所以在“双碳”背景下推进球团工艺发展,提高球团矿在高炉中的使用比例,已成为我国钢铁工业重要的碳减排技术之一。目前我国球团矿产量已达到了2.2亿吨以上,球团矿在高炉中的平均使用比例也从15%左右提高到20%,首钢京唐公司2019年把3座5500m3大型高炉球团矿比例提高到50%以上,取得了良好的经济效益和减碳效果。在优化高炉炉料结构、提高球团矿使用比例、降低长流程碳排放的大背景下,提升球团工艺自身的生产效率、降低能耗和碳排放非常重要。

带式焙烧机是生产球团矿的三大工艺之一,具有结构紧凑、生产规模大、原料适应性强等优势。但由于天然气资源少,维护运行成本高等原因,2010年前国内只有产能120万吨和200万吨的两台旧带式焙烧机。2010年首钢在国内建立了第一台年产400万吨的504m2大型球团带式焙烧机,采用焦炉煤气作为燃料,推动了带式焙烧机工艺在国内的快速发展。目前国内已建和在建带式焙烧机数量达到28台。所以带式焙烧机的工艺技术参数需要深入研究,从而生产高质量球团矿的同时实现节能减碳,促进球团业的高质量发展。

二、解决问题的思路和方案

2019年在京唐二期项目中建立了2台504m2带式焙烧机,因高炉高比例球团应用需要生产碱度1.1以上的高碱度球团矿。而生产碱性球团矿需要配加石灰石等熔剂,这些熔剂一般存在分解耗热,需要更多的热量和温度。另外,由于固结机理的不同,高碱度球团矿与普通酸性球团矿相比本身需要更高的焙烧温度以满足超大型高炉对球团固结质量和冶金性能的要求。在带式焙烧机实际生产中,碱性球团矿焙烧温度在1260℃~1300℃,燃料消耗处于高位,导致带式焙烧机能耗难以降低。首钢带式焙烧机投产时,工序能耗超过了20kgce/t。

为解决上述问题首先开发了球团矿低温焙烧技术,从原料配料方面降低球团矿的高温焙烧需求。带式焙烧机由鼓风干燥、抽风干燥、预热、焙烧、均热及冷却等多工艺段组成,工艺段之间的热风是循环利用,如何实现风和热量的合理匹配是提高热量利用率,降低能源消耗的关键。对此,对大型带式焙烧机的风系统和温度场进行了热工测试和数值模拟,优化了各工艺段的温度、热量和热风流量的分布,减少了焦炉煤气的消耗。带式焙烧机的布料高度比链篦机高,料层透气性相对差,上下层的球团矿质量偏差较大。另外,生产碱性球团矿时带式焙烧机的台车篦条、布风板容易堵塞,影响设备的稳定运行。对此,通过优化台车篦条和布风板形式,解决了堵塞问题,提升了设备的稳定性。

三、主要创新成果

1、开发出了铁矿石与熔剂和添加物耦合的球团低温焙烧技术,解决了球团矿强度与焙烧温度和能耗相互矛盾的瓶颈问题,实现了生产高质量球团矿的同时带式焙烧机工序能耗降低至14kgce/t。

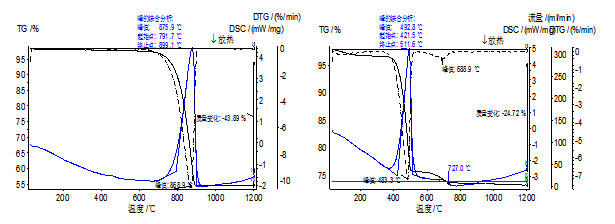

(1)围绕熔剂性球团矿,开发出了氢氧化钙与磁铁矿耦合的球团矿低温焙烧技术。磁铁矿和赤铁矿是生产球团矿的主要原料,磁铁矿球团从300℃开始氧化,在700~1000℃之间氧化速度最快,所以这段范围内温度和氧浓度对磁铁矿球团焙烧强度至关重要。氢氧化钙熔剂在500~600℃分解,碳酸钙在900~1000℃分解,磁铁矿配加氢氧化钙后改善干燥效果,快速脱除分解产生的温度,然后预热焙烧时球团矿抗压强度比碳酸钙球团矿抗压强度高。首钢通过使用氢氧化钙的同时,降低生球水分、改善干燥制度等措施,降低了碱性球团矿焙烧温度30℃以上,同时1.1碱度的球团矿抗压强度保持在3200N/P以上,带式焙烧机工序能耗降低至14kgce/t。

图1 碳酸钙热失重曲线 图2 氢氧化钙热失重曲线

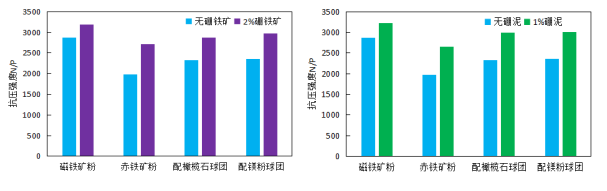

(2)围绕镁质球团和赤铁矿球团,开发了含硼物料与矿粉耦合的低温焙烧技术。赤铁矿球团和配加含镁熔剂的球团焙烧温度一般在1280~1320℃。为降低镁质球团矿和赤铁矿球团焙烧温度,研究了球团配加硼铁矿粉和硼泥的低温焙烧生产技术,进而降低其工序能耗。图3是配加2%硼铁矿和1%硼泥的球团在1250℃焙烧后的抗压强度变化情况。配加2%硼铁矿或1%硼泥后,焙烧温度降低至1250℃时,球团矿抗压强度能达到2700N/P以上。

图3 硼铁矿对球团抗压强度影响 图4 硼泥对球团抗压强度影响

2、解析了带式焙烧机工艺的温度场和热量分布规律,建立了热风高效循环和梯级利用系统,实现了球团干燥、预热、焙烧、冷却过程热量的合理分布和高效利用,降低了煤气消耗。

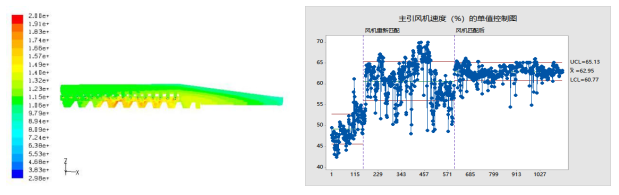

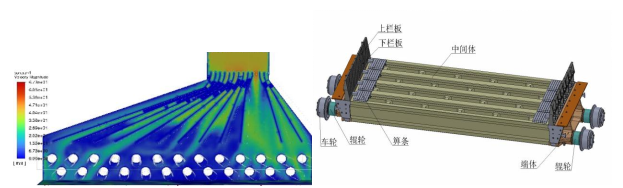

(1)优化了带式焙烧机热工制度,建立了热风高效循环和梯级利用系统。通过带式焙烧机三维数值模拟和热工系统的测试,研究了带式焙烧机的温度场和流场。根据数值模拟研究,优化带式焙烧机温度场,降低了预热前段的升温梯度,适当提高了预热后段的温度,并提高了主引风机转速,降低回热风机转速,减少了高温热风的带出,降低热量损失,首钢京唐球团焦炉煤气消耗降低至20.8m3/t ,降低幅度达到了26.7%。

图5 带式焙烧机温度场模拟 图6 主因风机速度控制情况

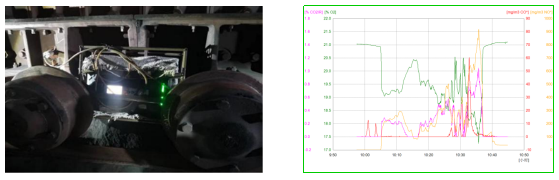

(2)搭建了带式焙烧机热工测试平台,解析了带式焙烧机热量利用情况,提升热量利用率。通过设备打孔、改造、测温装置投笼等方式,建立了带式焙烧机的热工测试平台,见图7和图8。同时建立了带式焙烧机热工测试标准。根据热工测试和工艺技术参数,建立了带式焙烧机的热平衡模型,优化调整温度分布和风量分布后,台车和引风带走的热量降低了1.2%以上。

图7 在线检测装置安装 图8 沿台车移动方向烟气成分

3、系统研究了大型带式焙烧机的台车热力耦合作用及篦条和布风板的气流分流规律,设计了新型台车篦条和布风板,攻克了带式焙烧机气流阻损高,煤气流分布不均匀,上下层球团矿质量偏差大等问题,建成了高效稳定低能耗低碳排放的球团矿生产工艺,为球团工业的发展提供了重要支撑。

(1)设计了新型台车篦条和布风板,解决了球团焙烧气流阻损高,煤气流分布不均匀的问题。带式焙烧机生产过程存在布风板和台车堵塞问题,影响生产稳定和球团质量,系统电耗很难降低。尤其生产碱性球团矿时,球团粉末相对多,粉末粘结在布风板,造成阻塞,影响风系统的分布,料层透气性下降,增加风机的负荷。对此,通过数值模拟研究,设计了新型结构布风板,如图9。另外建立了热-力耦合数学模型和数值仿真计算程序,对台车运行工况下的温度场和应力场进行仿真研究。通过三维仿真设计和热应力场有限元数值计算研究结果,优化了台车本体和箅条的设计结构,使篦条之间的夹杂物更容易脱落,清理效果显著提高,料层透气性改善,见图10。

图9 优化前后的布风板结构图 图10 台车三维仿真设计

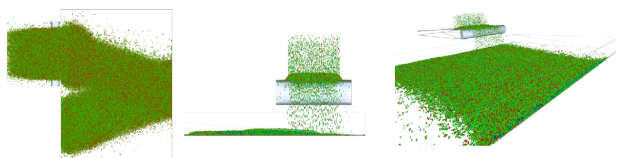

(2)优化筛分及布料系统。针对带式焙烧机球团生产过程中存在布料厚度不均,料层透气性存在偏差的问题,采用数值模拟研究了往复皮带-宽皮带-辊筛组成的布料筛分系统。结果显示在移动速度为0.3m/s,皮带机速度为0.07m/s时,能够保证宽皮带的料层高度、生球个数和孔隙率等均匀分布,提高布料的均匀性,见图11。

图11 布料筛分系统数值模拟

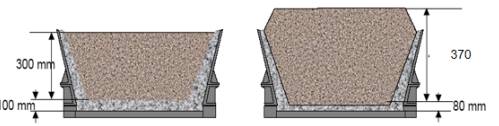

(3)开发了厚料层球团焙烧技术,进一步提高了热量利用率。通过焙烧实验研究了料层高度不同时,上中下料层的温度停留时间及球团抗压强度情况。料层高度提高50mm时,中层区域高温时间延长,抗压强度有升高趋势。通过改善料层透气性综合措施的运用,提高料层厚度具备条件,开展了提高料层高度的改造。采用梯形布料方式,提高焙烧料层高度,由之前的100mm铺底料、300mm生球优化为80mm铺底料、370mm生球,见图12。

图12 提高球团焙烧料层高度

四、应用情况及效果

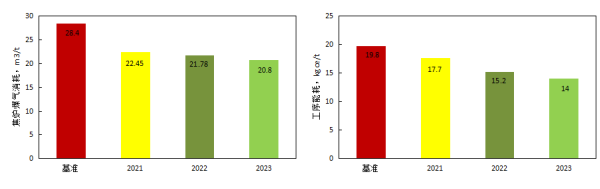

2010年首钢在京唐公司建立了国内第一台504m2大型带式焙烧机,2019年又建立了2台504m2带式焙烧机。通过使用氢氧化钙熔剂、优化带式焙烧机热工制度及风流系统、提高料层高度等措施,带式焙烧机的高温焙烧段温度从1270℃降低至1240℃左右,焦炉煤气消耗从28.4m3/t降低至20.8m3/t,最低值达到19.8m3/t。

图13 焦炉煤气消耗 图14 京唐带式焙烧机工序能耗

2021年开始带式焙烧机焦炉煤气消耗、电耗和工序能耗明显降低,2023年工序能耗降低至14kgce/t。同时,球团矿质量保持在较高水平,球团矿碱度1.1,抗压强度3200N/P,还原膨胀率14%。焦炉煤气消耗和电耗下降后,球团矿生产过程的CO2排放降低了20%以上。

发改委已把大型带式焙烧机及熔剂性球团矿制备技术纳入了产业结构调整指导目录,带式焙烧机工艺数量不断增多,所以该项目对大型带式焙烧机的建立及节能减碳和促进球团工艺发展具有很好的借鉴意义。另外,在“双碳”背景下,本项目技术有利于推进直接还原铁和高炉炼铁系统的碳减排。经中国金属学会验收通过,本项目总体技术水平达到国际领先。

信息来源:首钢集团有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“第九届国际低合金高强度钢会议”的通知(第三轮)

[08-15]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]