科技新进展:基于Consteel电炉冶炼废渣钢的短流程工艺技术创新与示范应用

一、研究的背景与问题

2020年,习总书记在第七十五届联合国大会上,承诺我国将在“2030年前实现碳达峰,2060年前实现碳中和”。随着我国这一战略目标的确立,钢铁行业在十四五规划中提出了相关的双碳目标和实施路径。众所周知,钢铁企业是名副其实的用能“大户”和碳排放“大户”。近年来,新技术、新装备的使用,我国钢铁行业吨钢CO2排放呈下降趋势,但由于粗钢产量大,整个钢铁工业CO2排放量对全国CO2排放总量的贡献较高。在持续增大的碳减排压力下,积极践行绿色发展、可持续发展,有策略地推进并提高全废钢电炉冶炼短流程生产工艺比例是当前最实际的实现钢铁工业“脱碳化”发展的途径。对比传统长流程转炉炼钢,考虑用电后全废钢电炉冶炼CO2排放量同比减少0.72-1.42t/吨钢,未来可通过无碳电力供应进一步实现CO2减排。

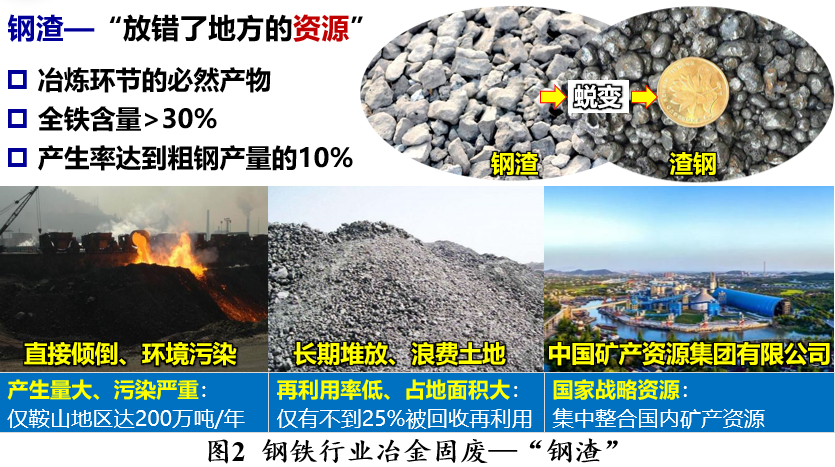

钢铁生产除了碳排放量大,还是固体废弃物的排放“大户”。高炉渣、炼钢渣等作为冶炼环节中的必然副产物,影响环境且占用土地,造成浪费。目前,高炉渣的资源化利用已经非常成熟,但由于炼钢过程需要脱磷和护炉等操作,转炉/电炉钢渣碱度比高炉渣要高(一般在2.5甚至3.0以上)。鞍钢的生产和检验表明,钢渣碱度只有在满足要求,经过处理才能再使用,因此其循环利用一直没有得到很好地解决。以鞍钢本部为例,钢渣产生率一般是粗钢产量的10%,每年产生量达200万吨。国内对于钢渣的处理仅有不到25%的钢渣用于混凝土、道路建设等,回收利用率较低,回收价值不高。事实上,钢渣经过简单富集处理,就可以从钢渣到渣钢。渣钢中全铁含量可达50%-70%,是“放错了地方的资源”,废渣钢也必须加以回收利用,解决环境、土地问题,实现固废资源化。

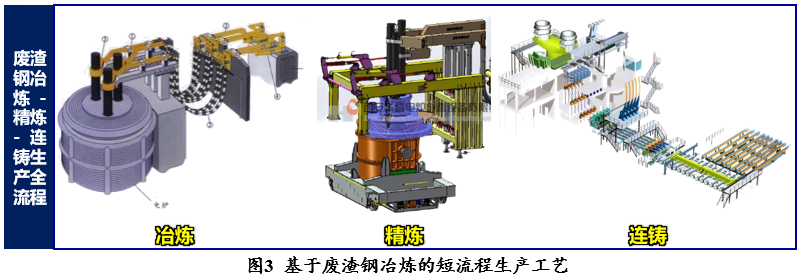

Consteel电炉是鞍钢铸钢有限公司建设的具有“短流程、绿色、节能”特点的新型电炉,设计使用“废钢+铁水”进行冶炼,对原料要求比较宽松。考虑到该电炉具备氧枪和碳枪,本项目把Consteel电炉的短流程、低排放优势和渣钢的资源化迫切要求结合起来,直接使用废渣钢作为原料替代废钢进行冶炼,打通了一条利用Consteel电炉实现废渣钢资源化高效利用的短流程工艺技术,并成功实现了连续化工业生产。项目具有显著的成本优势,能有效实现资源的回收再利用,带来电炉冶炼的低排放、固废渣钢的资源化、生产产品的低成本等多种优势的叠加效应。

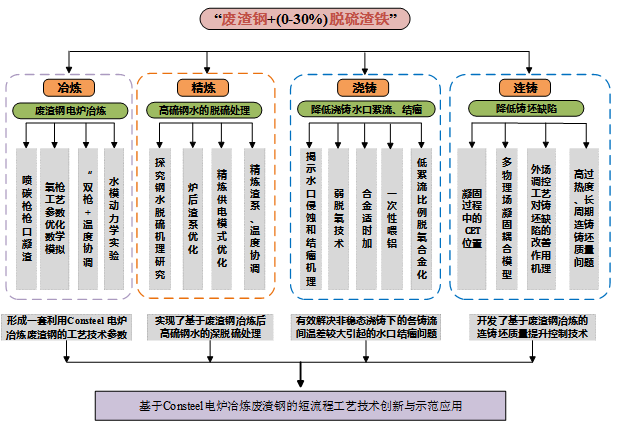

图4 本项目思路与技术方案

三、主要创新性成果

1、以“废渣钢+(0~30%)脱硫渣铁”作为主要原料,开发了基于“喷碳枪参数优化”“氧枪参数优化”和“双枪+温度协调”的Consteel电炉冶炼新工艺,为钢铁企业实现冶金固废“零”排放带来了新思路。获授权专利5项,形成企业标准1项,具有完全自主知识产权。

(a)(b)

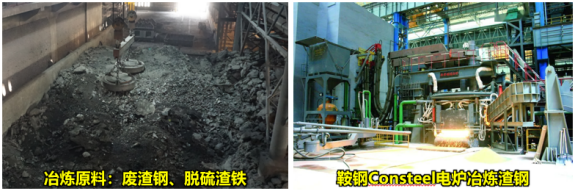

图5 (a)环保用料—废渣钢;(b)电炉冶炼废渣钢现场

为解决使用“废渣钢+(0~30%)脱硫渣铁”作为原料后的“如何冶炼”难题,2017-2018年间,本项目开发了Consteel电炉冶炼新工艺(如图5所示)。通过调整碳粉喷入量,并吹入压缩空气,有效地避免了喷碳枪枪口凝渣问题;同时,通过优化氧枪工艺参数,在炉内钢水量未达35t前用小流量供氧,35t后逐渐加大供氧流量,防止泡沫渣过氧化;此外,脱碳期间氧枪以最大流量吹氧,冶炼中、后期采取提升枪位操作,双枪冶炼的同时,严格注重温度协调,形成最佳的氧枪倾角并搅拌熔池,均匀钢水温度。基于此,形成了一套利用Consteel电炉冶炼废渣钢的工艺技术参数,有效地降低了生产成本、缩短了冶炼时间,实现废渣钢和脱硫渣铁的顺利冶炼。

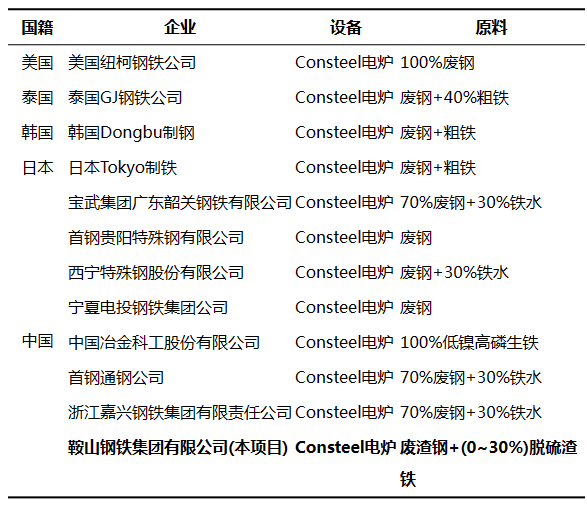

对比国内外各钢铁企业的冶炼方式,均未见到利用Consteel电炉直接冶炼废渣钢的实际应用先例,无侵害他人知识产权情况,为本项目的核心创新点。本项目成功研发的以废渣钢或脱硫渣铁为原料的Consteel冶炼新工艺为全球首创,高效回收冶金固体废弃物,缓解土地资源压力,从根本上解决冶金固废对环境的严重污染。

2、明确不同钢种下的脱硫渣铁加入量,基于“炉后渣系优化”“精炼供电模式优化”和“精炼渣系、温度协调”等创新性工作,开发以“废渣钢+(0~30%)脱硫渣铁”作为主要原料的高效脱硫新工艺,实现高硫钢水(S:0.04%-0.1%)的深脱硫处理,保障LF精炼后其钢水含硫量<0.01%。获授权6项,发表学术论文6篇,其中SCI论文5篇。

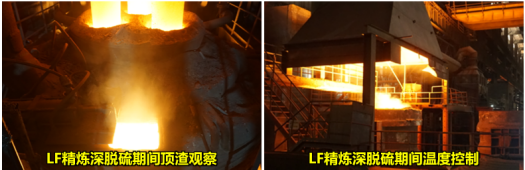

面对“如何精炼”难题,本项目开发了基于废渣钢冶炼的高效脱硫工艺。在生产不同钢种时严格明确脱硫渣铁加入量,目前工艺中废渣钢加入量在70%左右,但对于钢水纯净度和探伤级别要求严格的产品,要控制脱硫渣铁加入量不超过30%,严格控制出炉钢水S含量;针对精炼渣系不匹配的难题,不断优化炉后渣系,通过调整白灰、预熔渣、合金和铝丝的加入量,得到合理的精炼渣系;同时,优化供电模式,精准调控用电时机,初始采用中级电压、最大电流,加速液渣的形成,观察炉渣搅拌情况,以钢液平稳顶渣为判断标准(如图6(a)所示);最后,促进精炼渣系与温度相协调,混合加入铝粒、增碳剂、硅铁粉和碳粉,10min后观察顶渣颜色变白或灰白,提高炉渣碱度并严格控制温度(如图6(b)所示)。基于以上创新性工作,实现基于废渣钢冶炼后高硫钢水的深脱硫处理,使LF精炼后钢水具有较低的含硫量。

(a)(b)

图6 (a)LF精炼深脱硫期间顶渣观察;(b)LF精炼深脱硫期间温度控制

3、形成了基于“弱脱氧技术”“合金适时加入”“一次喂铝”等方法的低絮流比例脱氧合金化关键技术,切实保障连铸水口絮流频率降低至10%以下,有效解决非稳态浇铸下的各铸流间温差较大引起的水口结瘤问题。获授权专利3项,发表学术论文3篇,其中SCI论文1篇。

(a)(b)

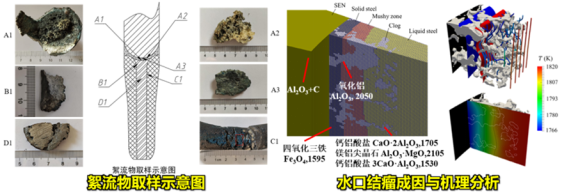

图7 (a)絮流物取样示意图;(b)水口结瘤成因与机理分析

基于连铸浸入式水口结瘤物的来源、分布、微观结构分析,系统研究连铸浸入式水口结瘤物的成因和形成机理(如图7所示),形成以“弱脱氧技术”“合金适时加入”“一次喂铝”等方法为基础的低絮流比例脱氧合金化关键技术。使用“弱脱氧技术”“渣系调整”等手段,增强中间包渣系的吸附能力,减少钢中夹杂物数量;同时,“一次性喂铝”减小铝镁尖晶石类夹杂物的形成风险,“保护浇铸”也降低水口内部形成铁氧化物基底的概率。成功抑制连铸水口内壁结瘤物的形成,使水口絮流频率降低至10%以下,有效解决非稳态浇铸下各铸流间温差较大引起的水口结瘤问题。

4、准确揭示了电磁搅拌、低过热度浇铸控制等外场调控工艺手段对铸坯疏松缩孔改善的作用机理,解决了基于废渣钢冶炼的高过热度(>40℃)、长周期(>50min/炉)连铸铸坯质量较差的瓶颈难题。获授权专利8项,发表学术论文11篇,其中SCI论文4篇。

(a)(b)

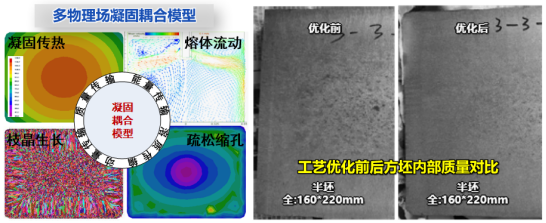

图8 (a)多物理场凝固耦合模型;(b)工艺优化前后方坯内部质量对比

围绕连铸过程,本项目开发了基于废渣钢冶炼的连铸坯质量提升控制技术。基于“典型钢种热物性参数分析”和“凝固组织精准调控”等手段,准确预测凝固过程中的“柱状晶-等轴晶转变(CET)”位置,这是影响铸坯等轴晶率的关键;此外,基于Niyama判据建立多物理场凝固耦合模型(如图8(a)所示),充分考虑凝固过程中传热、熔体流动、枝晶生长和疏松缩孔行为,准确揭示电磁搅拌、浇铸过热度精准控制等外场调控工艺对铸坯疏松缩孔改善的作用机理,系统研究不同拉速、过热度和二冷区给水量对铸坯内部疏松缩孔缺陷的影响规律,实现铸坯质量的稳定提升(如图8(b)所示),解决基于废渣钢冶炼的“高过热度、长周期”浇铸条件下铸坯质量较差的难题。

对比国内外各钢铁企业的冶炼方式,均未见到利用Consteel电炉直接冶炼废渣钢的实际工业应用先例。可见,本项目以“废渣钢+(0-30%)脱硫渣铁”为原料的Consteel电炉冶炼新工艺为全球首创,能够成功利用Consteel电炉实现鞍山钢铁集团有限公司厂区内废渣钢的回收再利用,从根本上解决钢铁企业冶金固废因长期堆放后再利用能力、手段不足而产生的环保难题。

表1 国内外钢铁企业Consteel电炉冶炼工艺对比

四、应用情况与效果

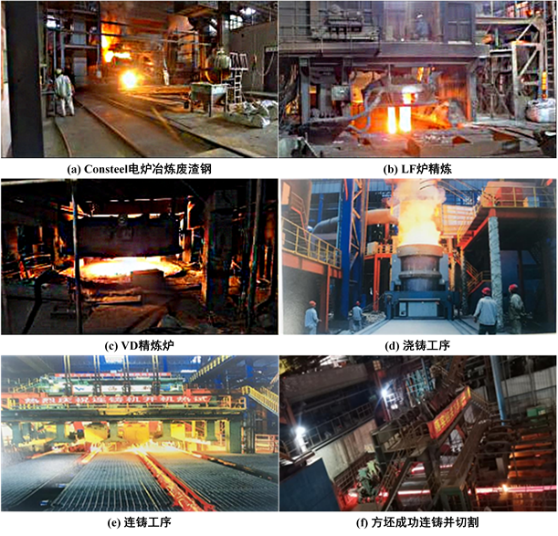

2017年起,项目组系统开展了基于废渣钢冶炼的“Consteel电炉-LF精炼-连铸”短流程生产工艺研发工作,区别于传统的“高炉-转炉-连铸”长流程生产方式,本项目具有原料使用成本低、钢水冶炼时间短、生产效率高等显著优势。2019年,相关科学技术成果率先在鞍山钢铁集团有限公司铸钢公司实现全面应用(如图9所示),经过电磁搅拌技术改进、二冷配水优化、过热度精准控制等一系列凝固组织调控手段后,所生产铸坯内部质量实现稳定提升。废渣钢及脱硫渣铁的使用,使鞍山钢铁集团有限公司长流程生产线的冶金固废得到充分的回收再利用,既做到了国家倡导的绿色环保,又有效地降低了冶炼原料成本,完美契合了国家的“双碳”环保政策,在钢铁冶金行业中具有广泛的应用前景。

依托基于废渣钢冶炼的短流程生产工艺,其生产的25MnV系列、10V30MA系列、20MnSiV、25MnB和25CrMnB系列连铸坯被辽宁宏昌重工股份有限公司大量采购;基于25MnVHR、Q345BHR和Q440m等铸坯产品,鞍山钢铁集团有限公司铸钢公司已经与唐山宸瑞重工有限公司建立了长期的合作关系;Q345D和Q355D等系列专用钢在辽宁衡业汽车新材股份有限公司实现批量应用并创效显著;此外,Q355C、50Mn、Q345B+V和Q355B+V等铸坯产品已被鞍山紫竹第三轧钢有限公司批量采购,且能有效保证产品质量。

2019-2023年,项目投入稳定运行5年来,共消纳冶金固废30多万吨,生产铸坯产品24.48万吨,累计创造经济效益2.03亿元,实现了渣钢的资源化利用,充分呼应了国家绿色环保的号召,取得了显著的经济和社会效益,也为钢铁企业实现冶金固体废弃物“零”排放目标带来了新思路。

|

图9 基于废渣钢的“Consteel电炉-LF精炼-连铸”短流程生产工艺流程

信息来源:辽宁科技大学

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于开展第十六届光华工程科技奖提名人选推荐工作的通知

[09-18]

-

关于召开“2025年国际冶金过程青年学者研讨会暨2025年中日韩钢铁材料青年学术...

[09-16]

-

关于召开第二十一届冶金及材料分析测试学术报告会暨全国钢标准化技术委员会钢铁及合金...

[09-15]

-

关于“2025年全国炼铁设备及设计年会”的征文通知

[09-10]

-

关于召开2025年全国熔盐化学与技术学术会议的第三轮通知

[09-09]