科技新进展:基于钒钛磁铁矿提钒流程的高品质无缝钢管制造关键技术集成创新及应用

一、研究的背景与问题

国内外无缝管制造主要以铁矿石为主要原料,同时提钒产业中的半钢未进行深度脱硫磷等纯净化处理,无法将我国富含的钒钛磁铁矿用于高品质无缝管制造。利用钒钛磁铁矿制造高端无缝管成为破局的最佳途径。但使用钒钛磁铁矿制造高端无缝管存在诸多难题:

1、钒铁高效分离后的提钒半钢纯净化冶炼是经济制造高端品种的关键。立项前尚无成熟的提钒半钢超低硫磷纯净制坯技术,无法摆脱对铁矿石的依赖。

2、提钒半钢较常规铁水具有温度低、硫含量高的特点。为同时获得较低的磷硫含量,必须在窄工艺温度和FeO含量范围内实现。

3、提钒半钢中的存量钒与添加合金钒的析出机制不同,必须通过控轧控冷才能发挥其沉淀强化和细晶强化的功能。

4、“三高”腐蚀油气井开发管材更加注重材料的纯净度以及成分的窄波动。对于基于提钒半钢长流程制坯过程,需要更精细工艺技术作为保证。

5、高抗挤毁以及高端机械装备管需要全管特别是头尾也同样具有高尺寸精度,需克服热轧管变形固有缺陷,特别是在轧管和张减严控尺寸波动。

6、对于深海管线需要降低批量生产的性能波动以保证焊接质量和服役安全,需要依据管材的成分、尺寸进行精细化热处理。

黑龙江建龙具有完整的高炉钒钛冶炼和无缝管制造产线为项目实施奠定了坚实装备基础;省内的高钒低钛矿更利于高炉冶炼及钒回收形成了充足的物质基础;具备多项钒铁分离和钢管制造的专利形成扎实的工艺基础,为开发全新无缝钢管制造工艺路径和制造工艺技术提供保证。

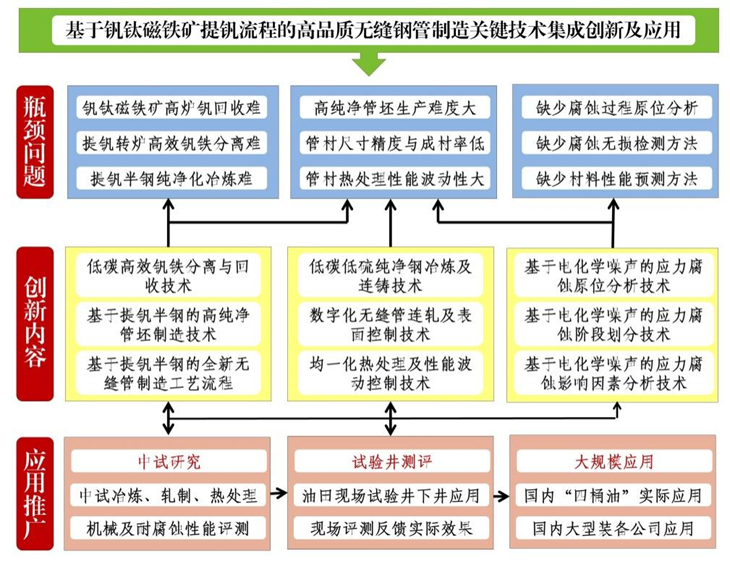

二、解决问题的思路与技术方案

本项目以制造高品质无缝管产品为目标,依托黑龙江建龙属地资源禀赋特点开发新型无缝管工艺路径。以市场对高端无缝管的要求为导向,开展全流程高品质无缝管制造工艺技术开发。以捕捉应力腐蚀真实变化过程为目的,开展实时应力腐蚀检测技术开发。技术路线图如图1所示。

图1 基于提钒半钢的高品质无缝管制造技术路线图

三、主要创新性成果

1、基于钒钛磁铁矿转炉双联制程的高品质无缝管制造技术

建立了基于钒钛磁铁矿转炉双联制程的高端无缝管制造流程,形成了提钒半钢冶炼高纯净钢的工艺诀窍。成为唯一使用“高炉钒钛冶炼—转炉提钒—半钢炼钢—轧管—热处理—管加工”流程的无缝管制造商,实现原料供应链本地最大化。在实现低品位钒钛磁铁矿系统钒回收率68.5%的基础上,同时为无缝管制造提供了低耗氧量(年节省20%)、低辅料量(年节省石灰18%)的优质钢水(S≤0.002%,P≤0.012%),炼钢转炉吹炼周期相对常规工艺缩短24%,钒合金成本降低32.2%。本技术实施过程中授权3项发明专利。

(1)绿色高效钒铁分离与回收技术

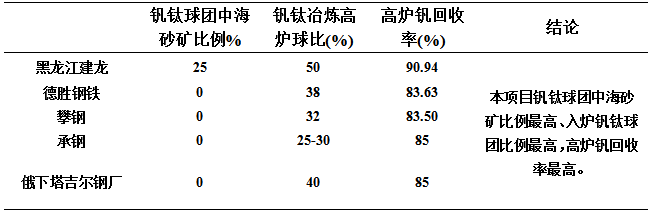

来源广经济性良好的海砂矿因海砂矿粒级粗、高温性能差,不利于烧结生产,国内极少尝试用海砂矿进行低比例烧结生产。项目建立了基于球团强化预处理-高比例球团冶炼-钒铁高效分离回收的工艺路线,实现了低品位钒钛磁铁矿在球团中的高比例应用和钒钛球团矿在高炉中的高比例应用,实现了低品位磁铁矿的绿色高效的钒铁冶金分离。实现了海砂矿在高炉的配加比例达到200kg/t铁以上,同时钒钛冶炼高炉利用系数突破 4t/m3•d,形成了钒钛冶炼高炉高风温、大富氧大喷煤系统技术和应用体系,高炉利数和炼铁钒收得率均达到国内钒钛冶炼同类型高炉领先水平如表1。

表1 钒分离技术指标与国内外同行的对比

由于提钒高炉铁水成分、吹炼过程中熔池温度的精准控制、冷却剂的种类、加入量及加入时机、供氧制度合理性等限制了转炉钒回收率。通过开发新型挡渣工艺技术以及新型聚渣剂,使转炉钒回收率升至83%。通过对提钒转炉炉衬侵蚀机理研究,开发了提钒转炉溅渣护炉技术、低温烧结补炉技术、生铁块及钒渣补炉技术,将转炉炉龄由9000达到14150炉,处于国内领先水平。开发了提钒转炉底吹长寿命技术,形成了底吹原件制备、砌筑方式优化及使用和维护应用体系,实现了提钒转炉底吹与转炉寿命同步,达到国际领先水平如表2。

表2 转炉回收钒指标与国内同行对比

(2)提钒半钢纯净化冶炼技术

为了提高钒钛磁铁矿的提钒收得率,常用提钒渣系为酸性渣,不具备脱硫能力,使提钒半钢有害硫元素的含量高。为发挥提钒渣系的作用,提钒的吹炼温度需控制在1400℃以下,又使温度较常规铁水偏低,成为限制提钒半钢冶炼高纯净管材的关键难题。通过控制炉渣碱度、渣FeO含量、温度和渣量以起到转炉良好的脱硫效果;注重转炉出钢过程中钢包预脱氧、钢包合金化和提前造白渣,为精炼脱硫创造良好条件。在精炼中设计使用脱硫能力强的BaO-CaO-Al2O3‑MgO‑SiO2,并严格控制各组分的含量,提高硫在渣钢间的分配系数,提高钢包顶渣的脱硫能力。最终实现硫含量在0.04%~0.07%的提钒半钢,在不经过预处理脱硫条件下,转炉脱硫率≥30%,精炼脱硫率≥95%,成品中硫含量能稳定控制在0.002%以下,为高端抗硫化氢腐蚀管材的制造奠定坚实的材料基础如表3。

表3 深度脱硫技术对比

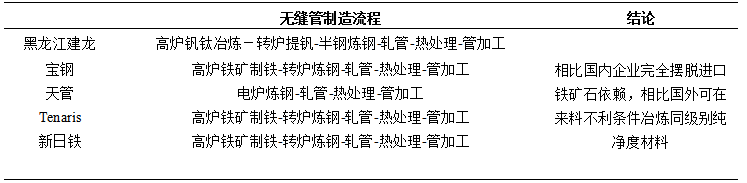

(3)制管工艺路线对比

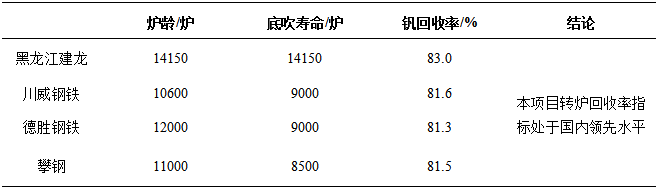

现有国内外无缝管制造几乎全部使用铁矿石作为原料,使价格受国际矿石影响较大。依托黑龙江建龙的资源禀赋和产线融合,国际首创新型无缝管制造工艺流程。提钒后半钢碳含量降低约22%,带渣量降低约90%,可为钢管制造提供低耗氧量(年节省20%,由50Nm3/t降至40Nm3/t)、低辅料量(年节省石灰18%,由33降至27Kg/t)的钢水。炼钢转炉吹炼周期相对常规工艺缩短24%(由14降至11min/炉)。也为含钒钢管提供V2O5、VN等合金原料,使钒合金成本降低32.2%(市场价14.6万元/t,自产价9.9万元/t),形成优质低碳钢管制造工艺,达到国际领先水平如表4。

表4 钢管制造工艺路径对比

2、高品质无缝管制造工艺与评价关键技术

形成了包括高品质制坯、高精度轧管、均一化管加工的全流程高端无缝管制造技术及原位硫化氢应力腐蚀评价技术。使管材有害元素含量下降33.3%,外径和壁厚不均度分别下降16.7%和6.7%,轧管成材率提升0.67%,不同批次间性能波动收窄47.3%,纯净度和尺寸精度优于同级别日本和欧洲产品。本技术实施过程中授权5项发明专利,授权1项实用新型专利;制定国家标准1项、团体标准3项,获批省重点科研项目3项,发表SCI论文3篇。

(1)高品质制坯技术

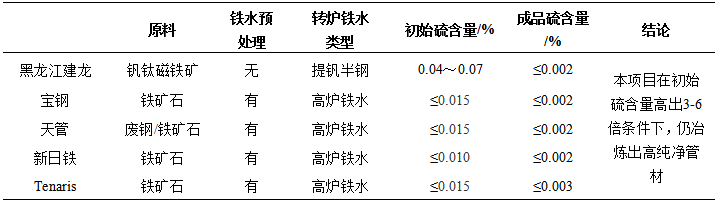

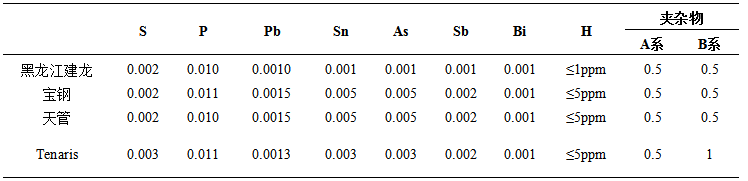

管材的高纯净度是极端服役安全性的关键条件。黑龙江建龙利用深度脱硫、氢控制、夹杂物控制等工艺措施,使P和S元素以及五害元素含量、夹杂物等级稳定控制在较低水平,达到国际先进水平如表5。

表5 材料纯净度对比

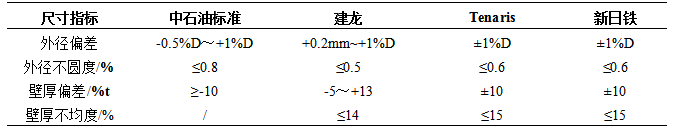

(2)高精度轧管技术

尺寸精度是提升抗挤毁性能、再加工制造等的关键前提。黑龙江建龙利用高尺寸精度轧制工艺技术,使实物产品远超中石油内部采购的标准要求和国外厂商实物,达到国际先进水平如表6。

表6 管材实物尺寸精度对比

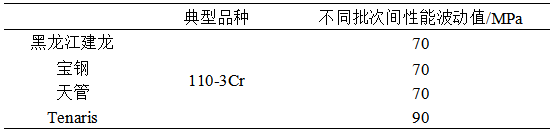

(3)均匀热处理技术对比

微观组织和性能的均匀对油井管柱和输送管道整体安全性至关重要。黑龙江建龙利用均匀热处理技术使实物产品性能稳定性达国际先进水平如表7。

表7 实物性能波动的对比

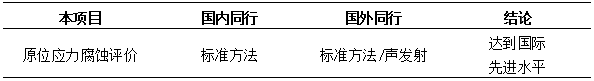

(4)原位应力腐蚀评价技术对比

应力腐蚀过程中的原位信息对于耐蚀材料设计和服役安全至关重要。黑龙江建龙率先使用基于电化学噪声的原位应力腐蚀评价技术,避免关键腐蚀信息的缺失如图2,达到国际先进水平,如表8所示。

表8 国内外应力腐蚀评价技术对比

图2 原位硫化氢应力腐蚀研究方法

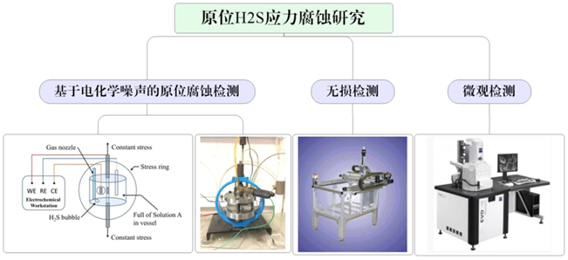

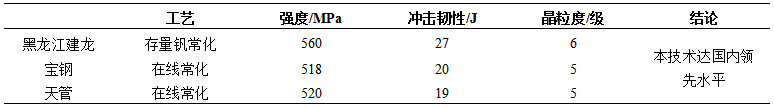

3、存量钒在线常化控工艺技术

开发了存量钒在线常化工艺技术。发挥半钢存量钒在管材中的沉淀强化和细晶强化效果,提高了微观组织的均匀性,降低并稳定控制残余应力,使180产线一次轧制成材率提升至91.91%以上,不同批次间管材强度波动小于50MPa如表9。本技术实施过程中授权1项发明专利。

表9 地质管DZ50不同工艺路径性能对比

四、应用情况与效果

本项目技术成果,经由干勇院士领衔的专家组评定为“总体国际领先水平”。 已累计供货290.66万吨,实现营业收入136.51亿元,实现创效23.17亿元,利润率高达16.98%,上缴利税7.63亿元,出口创汇0.6亿元。产品广泛应用在中石油、中石化、中海油“三高”腐蚀等恶劣环境油气井、三一重工等高端装备制造领域。并实现技术复制推广至同行企业增效0.8亿元。

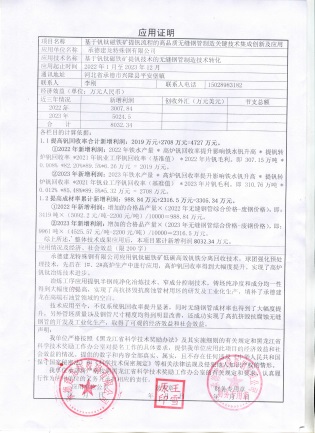

1、基于钒钛磁铁矿转炉双联制程的高品质无缝管制造技术的应用推广

国际首创的基于提钒流程的新型钢管制造工艺技术,由于技术成果的成熟度高,迅速在同行业内进行复制,率先在承德建龙特殊钢公司进行推广应用并实现创效0.8 亿元,如图3所示。

图3 本技术同行业内复制推广创效证明

2、严苛油气开发环境用无缝管的应用与推广

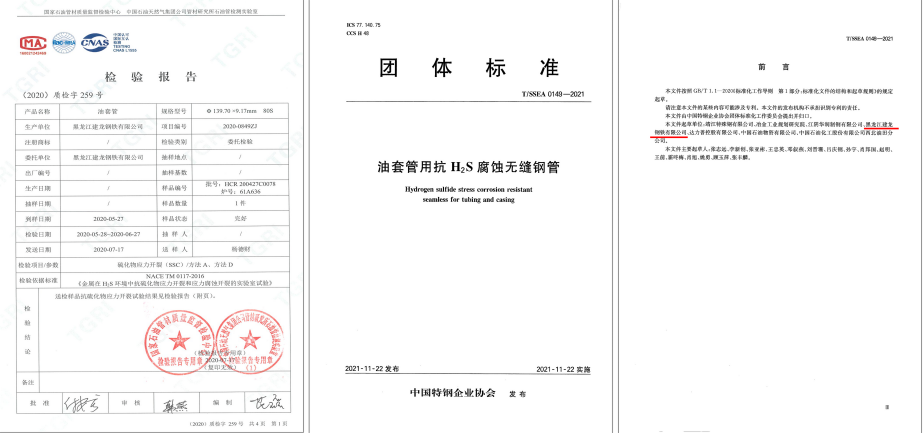

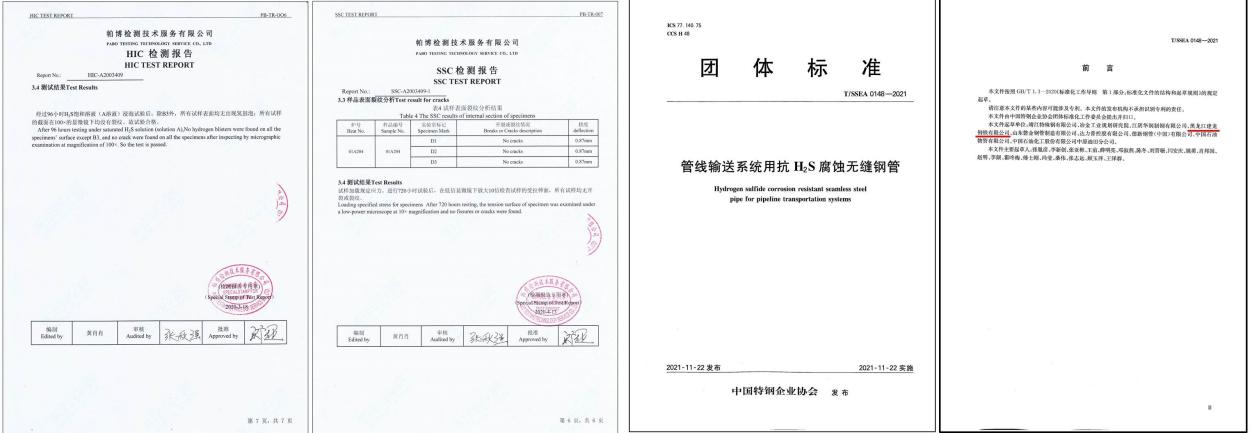

利用创新点2量产200吨的80Ksi钢级抗硫化氢腐蚀油井管,通过第三方室温85%实际屈服应力腐蚀试验,已在西南油田实际服役超1年半。产品受到行业客户好评,并参编《油套管用抗H2S腐蚀无缝钢管》团体标准1项,如图4。

图4 耐蚀油井管评价及应用证明

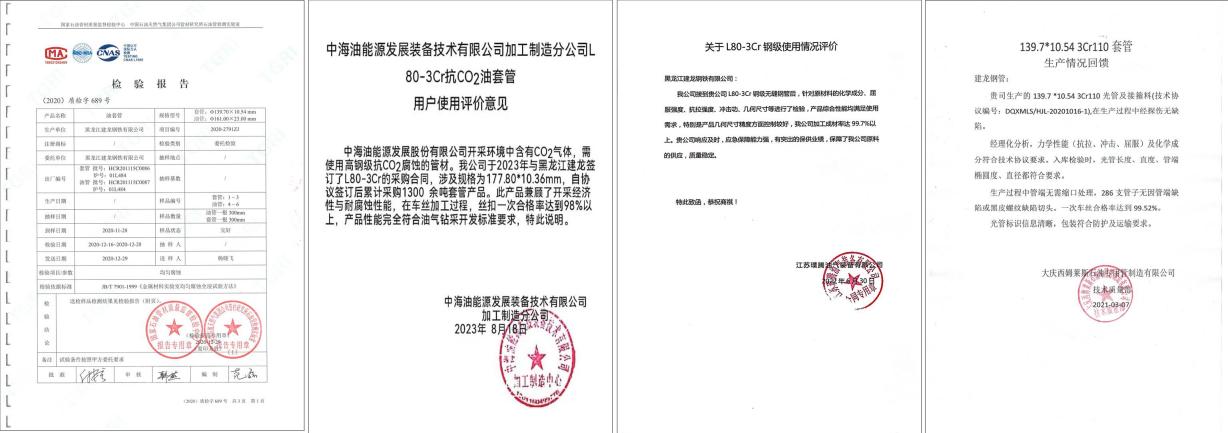

成功量产80和110Ksi钢级含Cr马氏体不锈钢,经第三方模拟长庆油田和新疆油田CO2腐蚀环境检验取得良好的抗腐蚀效果,并受到中石油、中石化、中海油用户好评如图5。

图5 含Cr马氏体不锈钢的应用评价

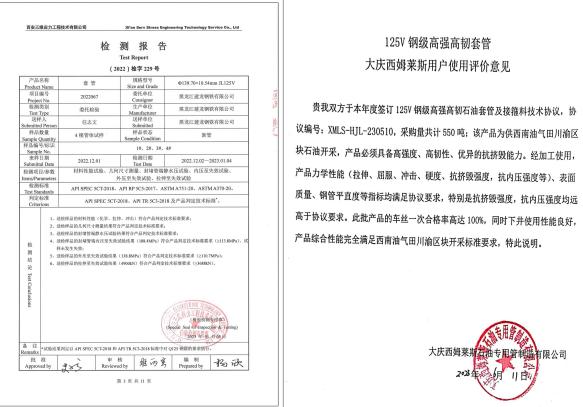

成功量产具有自主知识的高抗挤毁的JL110V、JL125V等产品,JL125V经第三方检测实际外压抗挤毁值超出API 5C3标准值31.6%,管材实际极限内压超出API 5C3标准值53.7%,受到用户广泛好评,如图6。

图6 JL125V的应用评价

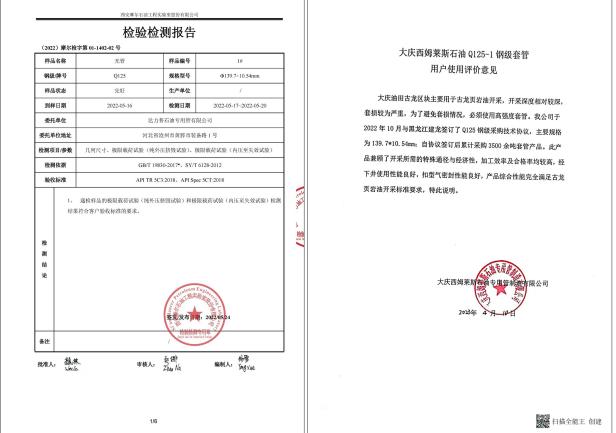

成功量产页岩气专用Q125经第三方检测管材实际外压抗挤毁值超出API-5C3标准值22.7%,管材实际极限内压超出API 5C3标准值69.8%,管材实物已在大庆油田一次性成功下井应用如图7。

图7 页岩气专用管材的应用评价

成功量产稠油热采管JL110H,经第三方检测在350℃高温强度衰减率≤13%,具有良好抗高温松弛和蠕变衰减能力受到客户好评如图8。

图8 稠油热采管第三方评价

成功量产高钢级抗硫化氢腐蚀管线钢,其中硫含量稳定控制在0.002%,通过第三方HIC和施加90%实际屈服的720小时SSC评价,广泛用于陆上与海洋油气输送等。收到行业客户好评,并参编《管线输送系统用抗H2S腐蚀无缝钢管》团体标准1项。

图9 X70QS的第三方耐蚀评级与参编团标

成功量产高扭矩抗硫钻杆用无缝管,成为格兰特等国际知名钻具厂商的合格供应商,并参编《钻探用无缝钢管》国家标准1项。

图10 建龙公司参编钻具用管国家标准

3、高端装备制造用管的推广应用

开发具有自主知识产权的超大吨位起重机用高强韧易焊接臂架管BJ770和BJ890。通过了三一重工的焊评试验并实现批量供货,实物水平达到国内先进水平如图11。

图11 高强易焊接臂架管的应用评价

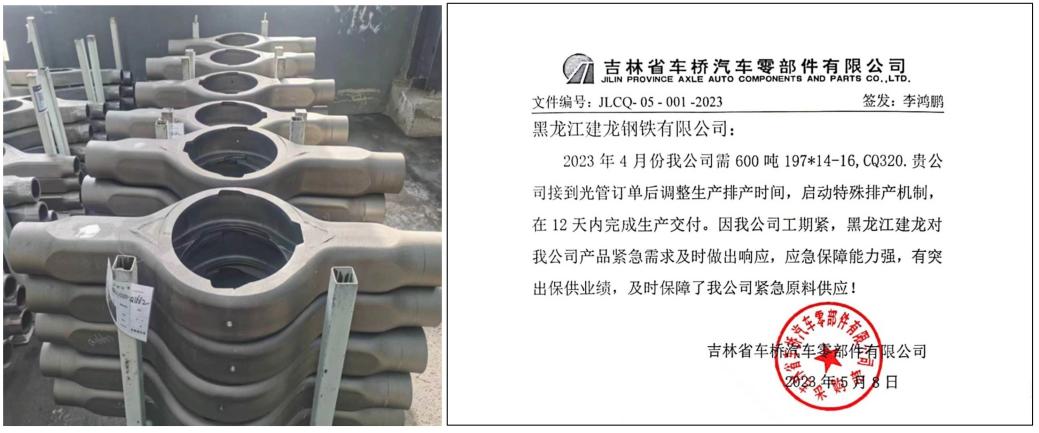

自主开发的CQ320、JLCQ36重载驱动车桥用管并实现吨钢成本降低150元,已向吉林车桥实际供货2300余吨,管材优良的尺寸精度和抗疲劳性能受到行业用户好评如图12。

图12 自主研发高端汽车用管的评价

自主研发的大吨位液压装备精密油缸用管,其纯净度、尺寸精度、抗内压性满足冷变形加工对原始尺寸精度和液压疲劳寿命,得到行业认可并参编了《工程机械液压油缸用冷拔精密内径无缝钢管》团体标准

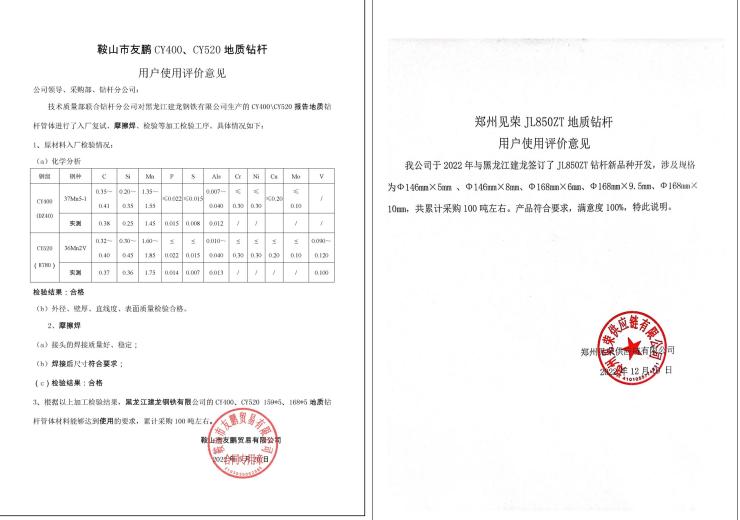

自主研发的超高强度JL850ZT、CY520等地质钻探用管,因材料纯净度高具有高冷变形延展率同时具有高尺寸精度和抗扭性能,应用于重庆高岩地层的地质勘探,得到客户好评如图13。

图13 自研地质管的客户评价

信息来源:黑龙江建龙钢铁有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于《热轧钢带产品质量性能稳定性评价方法》团体标准征集参与单位的通知

[12-03]

-

关于《高炉喷吹用生物质低碳燃料技术规范》团体标准征集参与单位的通知

[12-03]

-

关于《热风炉及热风管网热态修复用不定形耐火材料》团体标准征集标准参与单位的通知

[12-02]

-

关于《冶金用中间包覆盖剂》团体标准征集标准参与单位的通知

[12-02]

-

关于召开“第二届洁净钢生产技术研讨会”的预通知

[12-01]