科技新进展:面向钢铁行业的能碳精益化管控解决方案

一、研究的背景与问题

我国钢铁业以长流程为主的生产工艺,以高碳化石能源为主的能源结构决定了行业能耗高,碳排放量大,减碳困难。行业能源消耗量约占全国能源消耗总量的15%,能源成本占钢铁产品总成本的20%~35%。2022年行业碳排放量超过18亿吨,占全国排放总量的15%以上,仅次于电力行业。钢铁企业往往涉及多基地生产,管理难度大。冶金生产能源介质、含碳物质种类繁多,能源物质的输、转、储、用系统复杂,能源和含碳物质管理涉及多品类、多尺度、多学科,专业要求高、政策性强。钢铁企业普遍建立了能源管理体系并发挥了重要作用,但这种管理往往依靠专家经验,停留在事后管理层面,响应迟缓,决策周期长,管理风格相对简单粗放,缺乏精准的评估指标和足够的节能减碳技术支持,缺乏实时在线的动态跟踪和提升优化,导致管理效果常常事倍功半。

双碳目标的提出要求各钢铁企业加强碳排放管理,降低单位产品碳排放,促进双碳目标实现。但目前各企业的碳排放管理往往以组织为边界,以产品为边界,缺乏工艺过程碳排放的动态跟踪和管控,从而缺乏减碳的抓手,导致减碳困难。

针对钢铁行业能源和碳排放管控痛点和现实需求,通过引入新一代信息技术,构建面向钢铁企业能碳精益化智能化管控系统,实现方法、工具、服务的数字化、网络化、模块化、智能化,为管理工作赋能,增进企业节能减排和价值创造。系统建成后,将具有鲜明的行业特征,能够高效、便捷地获取优质的、不断更新迭代的专家智慧的支持,有助于提升企业能源和碳排放管理水平,降低能源消耗、能源成本和碳排放量。系统的开发既是满足钢铁企业能源和碳排放管理的现实需要,也是构建智慧服务产业,助力传统制造业转型升级高质量发展的现实需要,系统开发正当其时,且具有极强的推广示范作用,具有重大的战略意义。

二、解决问题的思路与技术方案

面对钢铁工业绿色低碳和节能减排智慧管控需求,突破能耗、能效和碳排放可视化建模与仿真、多尺度能效动态评估、碳排放量化方法、多基地能耗和碳排放对标评估方法等技术,开发能碳智能管控平台,建立装备-产线-工序(车间)-基地(工厂)等多层级能耗、能效和碳排放模型,建立区域多能流平衡调度、多主体协同优化模型和全生命周期碳排放模型,实现能碳信息综合监控、能效分析优化和碳足迹全生命周期计量与追溯,降低能耗和碳排放量,助力行业尽早达到能效标杆水平,实现碳中和。

1、总体技术架构

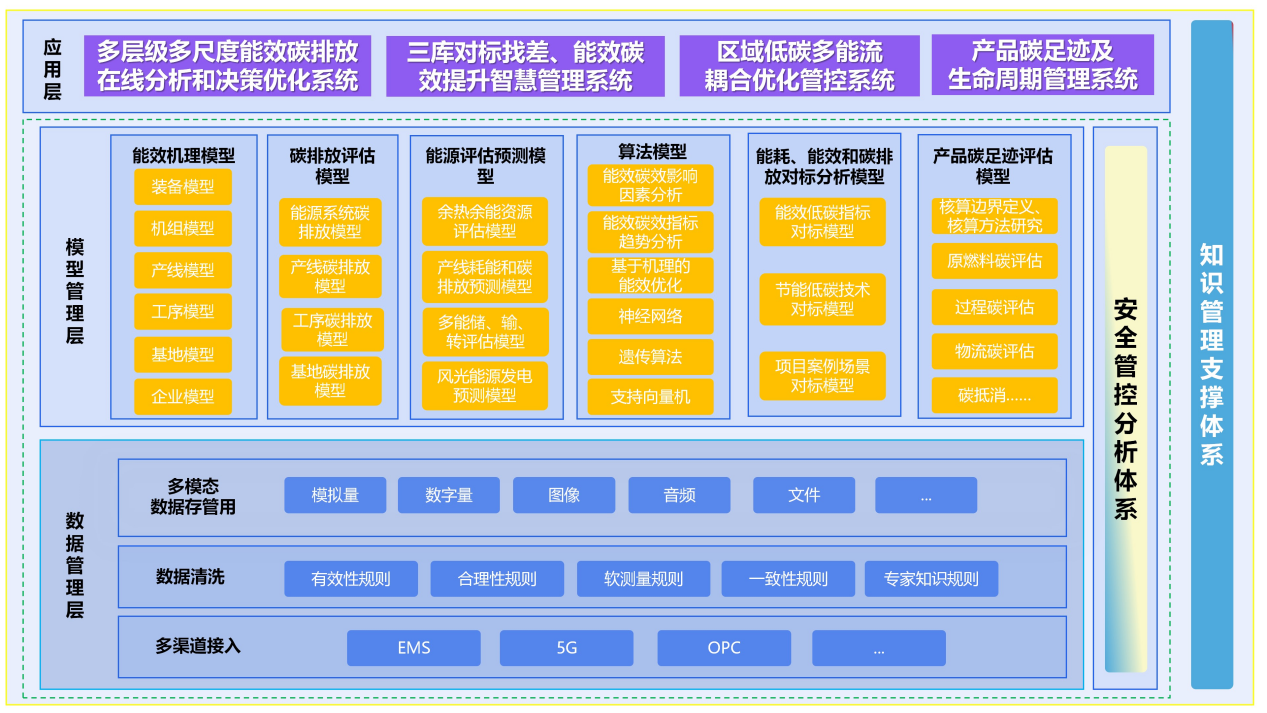

建立主要用能装备、系统能效机理模型,基于“三流一态”思想和物联网技术,实现设备-产线-工序-基地等多层级、多尺度能效、碳排放在线动态分析;开发能效和碳排放“指标库、技术库、场景库”三库智慧管理系统,实现钢铁多基地多维度能效和碳排放对标评估;基于机理模型与数据驱动模型,通过端-边-云动态管控实现区域低碳多能流多目标协同优化;基于产品生命周期跟踪计量、能耗和碳排放核算管理,实现产品碳足迹可追溯。解决方案技术体系架构如图1所示。

图1中技术体系架构主体分为三层。底层为数据管理层,实现多渠道、多模态数据接入管理,基于规则的数据清洗,以及多类型数据一站式存管用。中间层为模型层,包括各种机理模型、数据驱动模型、优化模型、评估模型、预测模型、对标模型等。最上层为应用服务层,系统用户可通过人机交互进行服务定制,系统将根据需求提供定制化服务。模型层中的模型按应用服务层发出的请求,加工处理来自数据管理层的数据,提供所需求的定制服务。平台系统也提供知识管理及支撑体系和安全管控分析体系,增强平台系统决策支持功能,保障平台系统安全稳定,从而形成便捷、灵活、智慧、安全的能碳精益化管控解决方案。

图1 总体技术架构

2、多类场景应用解决方案

项目的研发将建设形成至少四类典型场景应用解决方案。

(1)设备、系统能效动态分析和智慧节能平台化服务场景。基于能效机理模型和聚合算法,形成设备、产线等多层级多尺度能效动态分析。通过在线能效诊断分析提出节能优化建议,助力设备系统能效提升。

(2)网络化协同能效碳效提升智慧决策优化平台化服务场景。基于设备系统能效机理与数据驱动模型,通过网络化协同动态管控,促进设备系统能效提升和精益化、智能化管控;通过区域新型低碳能源系统能效动态管控和基于能效、成本和碳排放的多目标优化,提出能效提升决策支持解决方案,支撑企业创建双碳最佳实践能效标杆。

(3)钢铁冶金碳排放智慧分析与对标,以及产品生命周期能耗和碳足迹分析管理平台化服务场景。统一核算边界、核算方法、评价方法,结合国家标准能源消耗计算方法,实现冶金碳排放智慧分析与对标,为碳排放对标挖潜节能降碳提供支持,助力钢铁重点领域能效达到标杆水平。通过典型钢铁冶金产品生命周期能耗和碳排放核算和评估,结合多类型数据一体化存管用,提供产品生命周期跟踪计量与能耗和碳排放核算评估管理服务,实现碳足迹可追溯。

(4)钢铁基地能效和碳排放对标平台化场景。依据标准化的能耗、能效和碳排放对标方法,考虑不同装备水平和资源禀赋差异,借助“指标库、技术库、场景库”支持,实现不同钢铁基地高效、准确、多方位的能效和碳排放智慧对标,发现节能降碳潜力,助力能效提升。

三、主要创新性成果

开展面向钢铁行业的能碳精益化管控解决方案攻关,突破能效和碳排放机理建模,多层级多尺度能耗、能效和碳排放智慧动态分析,多基地多维度能耗、能效和碳排放对标评估,多能流多目标节能减碳综合优化,以及产品生命周期能碳精益管控等技术。创新性成果内容如下:

1、能效和碳排放机理建模技术:确定设备、系统核算边界,基于能源平衡原理和“三流一态”(能源流、物质流、价值流和设备状态)思想,结合标准规范和指南的要求,确定设备系统能耗和碳排放计算方法;从有效利用能源占总投入能源之比进行设备、系统能效定义,建立起设备、系统能效机理模型;依托离线数据开展模型验证,确保模型准确、健壮。创建形成钢铁行业主要用能设备、能源系统、产线、工序、基地的能效和碳排放机理模型30个,如高炉㶲效率、化学过程碳排放模型;

l 2、多层级多尺度能效和碳排放智慧动态分析技术:基于物联网技术获得设备系统能效和碳排放相关数据,通过模型分析和聚合算法,实现设备、产线、工序、基地等多层级,以及日、周、月等多尺度能耗、能效和碳排放动态分析,并基于大数据分析方法提出设备系统节能减碳优化建议。创建形成钢铁行业主要用能设备,如焦炉、高炉等,基于机理的在线能效智慧诊断分析模型、能源系统优化调度策略模型10个;

l 3、钢铁基地多维度能效和碳排放对标评估技术:将构建节能低碳“指标库、技术库、场景库”三库智慧管理系统,形成钢铁生产基地表征节能低碳水平的指标体系,建成能效提升和碳排放降低的技术及其应用数据库,以及验证节能低碳效果的项目案例场景库,并开发形成指标值、技术应用等多维度对标评估方案,实现多基地能效和碳排放对标评估,助力钢铁基地节能降碳。

l 4、区域多能流多目标节能减碳综合优化技术:基于多能互补、源网荷储一体化思想,围绕冶金区域低碳能源消纳、能效提升和碳排放降低等目标,建立能源产、供、储、用模型和区域多能流耦合优化模型,通过端、边、云协同优化管控,挖掘区域节能降碳降本潜力,形成区域新型低碳能源系统平衡调度和协同优化解决方案。

l 5、产品生命周期能碳精益管控技术:研究产品生命周期能耗和碳排放评估模型,形成产品碳足迹核算方法;结合多类型数据一体化存管用,建立产品生命周期跟踪计量与能耗和碳排放核算评估管理模块,实现碳足迹可追溯。

图2 钢铁企业能碳精益管控平台

四、应用情况与效果

面向钢铁行业的能碳智能精益化管控解决方案将大幅提升钢铁企业对于能源消耗、能源利用效率和碳排放的精益化管控效能,取得以下应用成效:

l 1、实现在线设备能效评估和节能优化建议,通过节能优化建议实施可实现设备能效平均提升3%。在线能效分析相较于线下检测,预计可节约时间80%以上。

l 2、区域能源系统耦合优化解决方案试点应用可实现系统能源利用效率提升3%以上,碳排放降低5%以上。

l 3、助力钢铁冶金企业运营成本下降2%,吨钢综合能耗下降3%,碳排放下降5%。本项目提出的能碳精益化管控解决方案,将提高钢铁冶金企业能源和碳排放管理效能,助力企业挖掘节能降碳潜力,降低生产能耗和运营成本。

本项目形成的解决方案实施后可将服务客户的能源利用效率提升3%以上。在国内全钢铁行业推广应用后,对中国10亿吨粗钢规模的产能,按年节能3%计算,年可节能近2000万吨标准煤,降碳8500万吨以上,产生超百亿元的节能效益,附带的降碳量也可产生超过30亿元的降碳效益。由此可见,项目可带来的节能降碳经济效益十分可观。同时,解决方案推广应用也将产生上亿元的年收入。

信息来源:上海宝钢节能环保技术有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“第九届国际低合金高强度钢会议”的通知(第三轮)

[08-15]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]