科技新进展:低压缩比轧制下高致密高均质高碳耐磨钢棒材生产技术开发与优化

一、研究的背景与问题

高碳耐磨钢主要用于制备高硬度耐磨零件,产品涉及球磨机钢球、挖掘机斗齿、破碎机锤头、输送机环链、穿孔机钻头等,我国年消耗量约在300多万吨。因国内产品的质量参差不齐,尤其是均质性和致密度方面,其服役周期比国外产品低30%-50%。

高碳磨球钢良好的耐磨性源于其回火马氏体组织和大量弥散的碳化物颗粒,由于钢中碳含量多在0.8%~1.1%、锰含量在0.7%~1.3%、铬含量在0.8%~1.5%,其连铸坯的中心偏析和缩孔倾向显著。为弥补连铸坯中心缺陷及确保钢材的心部质量,轧制时采取的技术措施主要有提高连铸坯加热均质化温度与时间、轧制压缩比控制在15以上等,同时带来了烧损增加、脱碳严重、轧制道次多、轧辊磨损大、能耗排放多等问题。

建龙北满是国内最早研究与生产轴承钢、高碳耐磨钢球用钢的企业之一,生产数据表明,影响高碳钢及其产品性能的关键因素有:1)连铸中心偏析度和高温均质化扩散效率,2)连铸中心缩孔尺寸和轧制变形渗透率,3)连铸工艺波动和不同流铸坯质量差异引起的产品性能不稳定。对标发现,国外高碳耐磨钢连铸坯中心缩孔评级为0-0.5级,而国内先进指标为0.5-1.0级;国外连铸坯中心碳偏析不超过1.05,国内基本控制在不超过1.08。由此可见,连铸坯中心缩孔、致密度、偏析的稳定控制是高品质耐磨钢产品质量基础与保障。

二、解决问题的思路与技术方案

解决高碳耐磨钢连铸坯与轧制棒材心部的致密度和偏析的关键问题主要是冶炼流程之间钢水成分-温度-周期的稳定性控制、连铸大方坯中心偏析和缩孔控制、加热过程中温度和成分均匀性控制、轧制过程中变形渗透率控制等。以上述问题为切入点,开展了以下研究工作并取得了如下进展:

1、以解决高碳钢炼钢过程成分、温度、周期多指标协同控制难题为目标,建立了以高拉碳、强脱氧、均搅拌、精操作为特色的钢-渣-气-料恒通量工艺体系,提出了LD-LF-VD-CC炼钢全流程、多维度、跨界面的控制策略。现场成品钢的碳、锰、铬含量与目标要求分别不超过±0.01%、±0.02%、±0.02%的合格率≥99.5%、 ≥99.3%、≥99.3%;精炼钢水连铸上台过热度在25±5℃之间的比例超过96.2%,冶炼-精炼-连铸周期匹配炉次比例超过95.0%,为连铸恒稳控制奠定了基础;

2、针对高碳钢大方坯中心缩孔缺陷严重的共性问题,基于数值仿真技术开发了连铸凝固传热、冷却收缩和轻/重压下工艺模型软件系统,揭示了连铸坯表面温度、液芯长度、中心收缩量、压下效率和表观压下量随工艺参数的变化规律,首次提出了250mm×280mm大方坯轻重混合压下技术参数的理论计算方法,并开发了大方坯连铸中心缩孔缺陷的轻重混合压下协同控制技术,实现了1.2m间距密排机架总压下量20mm的安全稳定生产;基于轻重混合压下技术的高碳钢大方坯中心疏松不超过1.0级、中心缩孔不超过0.5级的比例达到99.5%。

3、对于高碳钢大方坯连铸MEMS+FEMS+轻重混合压下多维度协同作用溶质负偏析显著的特性,建立了三维凝固、传热、流动、溶质扩散和MEMS+FEMS电磁场强耦合的全域计算模型,发现了连铸坯溶质负偏析与不同搅拌器工艺参数之间的关系,揭示了凝固末端压下导致中心区域负偏析的形成机理;提出了以首末端弱搅拌配合轻重混合压下为主体思路的高碳钢大方坯溶质均匀性控制方法,解决了连铸坯浅皮下和中心的负偏析严重的问题,高碳钢连铸坯全域碳偏析不超过1.05、碳极差不大于0.08%的比例达到98.4%,棒材低倍组织检验时中心无“白圈”、“黑心”组织比例高于99.5%。

4、针对高碳钢大方坯多流之间工艺和质量差异显著的问题,通过数值模拟和现场检测发现了中间包钢水温度和边流热状态差异是导致质量波动的根本原因;基于5流非对称中间包结构建立了高碳钢浇注过程流体力学模型,并通过优化中间包结构实现了水口出口处多流过热度实测差异小于2℃的窄温差控制;提出了通过提高边缘流拉速补偿非对称换热的工艺手段,实现了多流之间连铸坯表面温差小于30℃、实际压下量差异小于1.0mm、低倍中心缩孔和偏析评级无差异的多流同质化生产。

5、鉴于高碳钢大方坯缓冷周期长及轧制时加热能耗高、氧化脱碳明显的工艺特点,建立了连铸下线冷却模型、热送热装模型、加热工艺模型和氧化脱碳模型,揭示了不同工艺路线和参数对连铸坯热状态的影响规律;采用有限元模拟技术研究了高碳钢大方坯低速热梯度轧制时的变形渗透率特征,开发了以热送温装、快速加热、低速热梯度为核心的大规格棒材高效热加工技术,以恒稳浇铸、轻重混合压下和电磁搅拌、快速加热与高渗透率轧制工艺实现了250mm×280mm大方坯制备φ100mm规格棒材的GB/T4162 A级探伤合格率达到99.9%,突破了传统工艺轧制压缩比≥10限制。

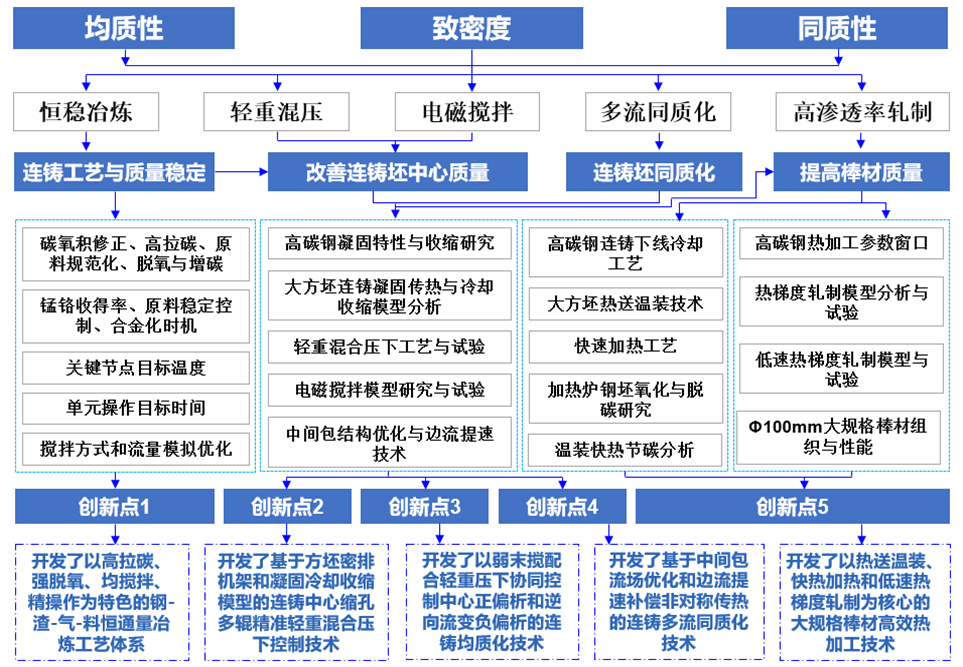

以解决高碳耐磨钢均质性、致密度为目的,项目组在冶炼流程开展了碳氧积模型修正、高拉碳枪位优化、原料规范化控制、脱氧与增碳操作优化、铬/锰收得率分析、铁合金严格检测、合金化时机调整、搅拌方式和流量水模型试验、制定关键节点目标温度和单元操作目标时间等研究工作;在连铸流程开展了高碳耐磨钢凝固与收缩特性研究、大方坯连铸凝固传热模型开发、冷却收缩模型开发、轻/重压下工艺模型开发、电磁搅拌模型开发、轻压下工业试验、轻重混合压下工艺试验、中间包结构模拟优化、边流提速试验等研究工作;在加热流程开展了连铸坯冷却相变特征分析、下线冷却工艺模型开发、冷装/热装加热工艺模型开发、热送温装工业试验、快速加热工业试验、温装快热节碳分析等研究工作;轧制流程开展了高碳耐磨钢热加工稳定性分析、热梯度轧制模型开发、低速大变形轧制模型开发、低速热梯度轧制工业试验、大规格棒材制备组织性能检测等研究工作,最终实现了以250mm×280mm方坯稳定制备φ100mm高碳耐磨钢大规格棒材,突破了传统轧制压缩比大于10的技术限制。研究的技术路线如图1所示。

图1 技术路线

三、主要创新性成果

1.建立了以钢水窄成分控制为特色的炼钢工艺技术,成品钢的碳、锰、铬含量与目标要求分别不超过±0.01%、±0.02%、±0.02%的合格率≥99.5%、 ≥99.3%、≥99.3%;精炼钢水连铸上台过热度在25±5℃之间的比例超过96.2%,冶炼-精炼-连铸周期匹配炉次比例超过95.0%,为连铸恒稳控制奠定了基础;

2.针对高碳耐磨钢连铸坯中心缩孔和成分偏析等问题,开发了多辊精准轻重混合压下和凝固末端电磁搅拌耦合控制技术,实现了铸坯均质化和小压缩比轧制,规格φ100mm以下高碳耐磨钢轧材的中心疏松≤1.0级、中心缩孔≤0.5级的比例达到99.5%,中心碳偏析≤1.05,消除了棒材低倍中心的“白圈”、“黑心”组织。

3.通过优化五流非对称中间包结构、提高边缘流拉速,实现了多流之间连铸坯表面温差小于30℃、实际压下量差异小于1.0mm、低倍中心缩孔和偏析评级差异不超过0.5级的多流同质化生产。

4.通过连铸坯快速加热与高渗透率轧制工艺,实现了250mm×280mm大方坯制备φ100mm及以下规格棒材,其内部超声波探伤GB/T4162A级合格率高于99.95%。

四、应用情况与效果

该项目成果已在建龙北满特殊钢有限公司成功推广应用,有望进一步推广到建龙集团和国内其他公司产线。基于本项目主要技术实现了φ20-101.6mm高碳耐磨钢棒材的低压缩比高效制备,产品相继出口到美国、加拿大、墨西哥、智利、秘鲁、西班牙、南非、澳大利亚、韩国、印尼等10多个国家,与国内河北钢诺、华民钢球、伊莱特、鞍山矿业、首钢矿业等用户建立了稳定合作关系,通过了MolyCop等大型国际耐磨制品公司认证,荣获冶金行业品质卓越产品奖项,树立了良好的用户口碑和品牌效应。项目获得授权专利19项(其中授权发明专利7项),发表论文22篇。

项目成果全面提升了高碳耐磨钢材料质量和市场竞争力,其核心技术可打破国内外的部分技术壁垒。此外,采用连铸坯热送温装+快速加热工艺可降低燃气消耗130Nm3/t钢,减少CO2排放66.4Kg/t钢,为企业节能减排降碳做出了贡献。

信息来源:建龙北满特殊钢有限责任公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

2024年(第五届)全国炼钢厂长百人论坛会议通知

[08-07]

-

关于召开第二届钢结构与结构钢创新发展论坛的通知

[08-05]

-

2024全国第二十九届自动化应用技术学术交流会(CAAC2024) 2024年全...

[07-29]

-

关于召开“2024年全国冷轧板带生产技术交流会”的通知

[07-25]

-

2024年“第十三届全国棒线材高效能工艺技术研讨会”通知

[07-23]