科技新进展:新能源汽车用异型弹簧钢丝关键技术及应用

一、研究的背景与问题

在新能源汽车生产中,动力电池、电机及其控制器以及电池安全防护装置等均为特有的新技术新结构,车身结构中的下托盘等冲压件,车内的高压连接器等注塑件对高质量的异型弹簧钢丝需求量大,而我国高质量的异型弹簧钢丝仍然需要进口,大而不强成为我国异型弹簧钢丝行业发展的明显特征。同时,在基础材料领域如果长期依赖国外进口,对国内制造业的稳定性非常不利,比亚迪等新能源汽车制造厂商面临受制于国外产业链的窘境,危及整个新能源汽车行业稳定发展。异型弹簧钢丝的整体开发和提升,从原材料制造水平的提高到中间热处理技术等方面的改进与突破,对提高成品弹簧的耐疲劳性能、抗弹减等性能至关重要。

本项目新能源汽车用弹簧钢丝与普通钢丝主要参数对比

对比类别 | 尺寸精度/mm | 强度波动/MPa | 断裂次数/500Kg | 弹簧疲劳/万次 |

项目钢丝 | ±0.01 | 40 | ≤1 | 100 |

普通钢丝 | ±0.07 | 120 | ≥8 | 30 |

二、解决问题的思路与技术方案

1、总体思路:

目前,新能源汽车用异型弹簧钢丝规格种类接近400余种,每种尺寸都有特定的角度和尺寸,形状不一,批次起订量小尺寸不固定是该类产品一大特点,尤其是定型试验时订单量只有几十公斤,在轧制技术方面,直接轧制成型工艺是目前国际上通用的成型方式,该类轧制工艺在孔型设计时,同种规格需要4套以上的型辊,且不同规格的轧辊互不通用,各类规格难以通过一种孔型解决,企业生产成本过高,这也是目前轧制成型技术的国际技术难点,在此基础上,项目组通过孔型设计的调整,将过程孔型设计分类统一,成品由固定模具保证尺寸精度,在高精密异型钢丝生产技术方面实现了集成创新,达到国际先进水平,同时将生产成本降低10%左右,与国际技术相比,成本优势明显,产品质量稳定。

本项目涉及的钢丝拉拔分为圆丝拉拔和异型丝拉拔,国内外如英国德国等现行通用工艺为酸洗磷皂化后进行拉拔,润滑介质为钙基或钠基拉丝粉,缺点在于酸洗磷化污染严重,不能完全满足环保要求,钢丝存在局部“夹黄”进而引起后续绕制过程中断裂,同时,异型钢丝由于变形的不均匀性,表面极易划伤,成型后直线度差,在油淬火工序依然难以调整至合格,针对上述行业难题,本项目避免了酸洗磷化,彻底解决了环保问题,通过拉拔结合的方式,均匀分配每道次变形量,保证了直线度。

2、技术方案:

阶段1:对过程热处理工艺及装备进行优化,完成了钢丝感应加热水浴淬火热处理及钢丝清洁生产拉拔用涂层及其制备工艺的研发。

阶段2:对钢丝成型及热处理整体工艺进行研发,对关键装备进行升级,完成了用于卷制轻载荷模具弹簧的异型钢丝的制备工艺开发和适用于工字轮平稳收放线的传动装置开发。

项目起始阶段,国内金属制品厂家所生产的轻载荷模具弹簧用异型钢丝的截面主要为梯形。梯形钢丝的截面设计难点在于:既要考虑梯形钢丝在卷制过程中的受力均衡和变形预留量,还要保证卷制成弹簧后弹簧钢丝的截面尽可能接近矩形,这样才能保证弹簧具有最大的变形能。如果梯形钢丝以软态(退火态)交货、卷制弹簧后再进行热处理,则弹簧容易变形而产生废品;如果梯形钢丝经热处理后以油淬火-回火态交货,卷制弹簧时非常容易出现断裂现象,导致卷簧失败甚至损坏卷簧设备。针对上述现有技术中所存在的不足之处,开发了一种用于卷制轻载荷模具弹簧的异型钢丝的制备工艺。本工艺通过对异型钢丝的截面优化和对制备工艺的改进,大大提高了异型钢丝的综合力学性能,避免钢丝表面划伤、提高了钢丝的表面质量,而且成本低、通用性强,为后续使用异型钢丝来卷制轻载荷模具弹簧的弹簧制造企业提供了一种易卷制、品质高、废品少的弹簧钢丝材料。

三、主要创新性成果

1、构建了钢丝生产模块化组合技术,研发了通用性强的异型弹簧钢丝的制备技术,解决了传统弹簧钢丝力学性能差、组织不稳定、疲劳寿命短等问题,实现了弹簧钢丝尺寸精准控制和100万次以上疲劳寿命的目标,达到了国际先进水平。

|

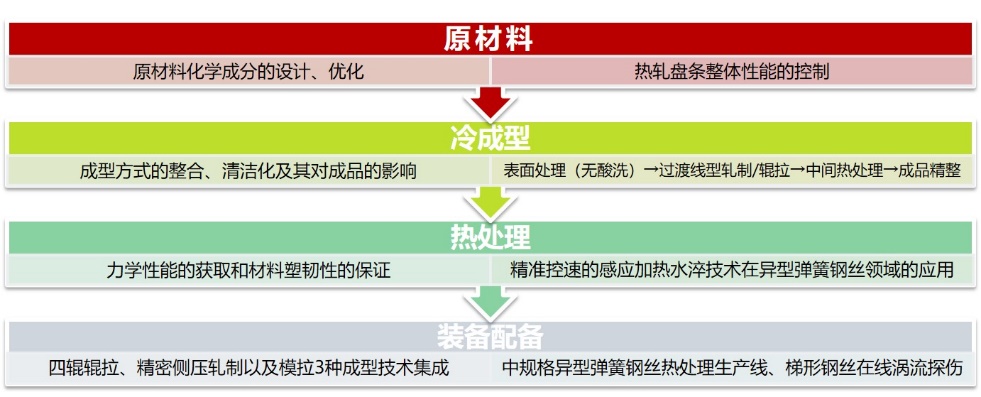

图1 钢丝生产模块化组合技术 |

在钢丝研发及中试、量产阶段,钢丝的成本及质量控制往往处于不稳定状态,研发了钢丝生产模块化组合技术,如图1所示。模块化组合技术的应用,可以使钢丝研发周期由1年以上降为2个月以内,产品合格率大幅提升至98%以上。相关发明专利1项:一种用于卷制轻载荷模具弹簧的异型钢丝的制备工艺(专利号:ZL2019 1 0385346.0),一种适用于砂带机的自动调偏装置(专利号:ZL2017 1 0084094.9);行业标准1项:弹簧垫圈用梯形钢丝 YB/T5319-2010;相关实用新型专利4项:一种梯形钢丝进行拉伸试验的夹持装置(专利号:ZL2020 2 0156180.3),一种适用于梯形钢丝拉伸试样的手动刻画标距装置(专利号:ZL2020 2 0329925.1),一种适用于不同厚度扁钢丝的弯曲试验装置(专利号:ZL2020 2 1455632.4)。

|

|

图2 不同异型弹簧钢丝实物图 | |

研发了用于卷制轻载荷模具弹簧的异型钢丝的制备工艺,分析最大变形量与截面形状的关系,最终确定钢丝的截面形状采用仿梯形(图2)。同时改进钢丝的生产工艺,对模具制作、选料、过程轧制、成品轧制、热处理、拉伸试验等过程精准控制,选用优质钢材,经过冷加工和热处理后,将钢丝硬度控制在HRC45-49,马氏体级别小于等于2级,晶粒度大于等于10级。有效控制变形预留量、保证卷制成弹簧后钢丝的截面比较接近矩形,使弹簧具有较大的变形能力。

表1 不同系列规格力学性能

代号 | 抗拉强度/MPa | 屈服强度/MPa | 断后伸长率A100/% | 硬度(HRC) |

L14 | 1659 | 1523 | 5.04 | 48/47.5/47 |

1678 | 1538 | 5.02 | 48.5/48.5/49 | |

1665 | 1527 | 5.04 | 48.5/48/49 | |

H30 | 1563 | 1425 | 7.1 | 47.5/47/48 |

1553 | 1417 | 6.7 | 46.5/47/47 | |

1555 | 1415 | 7.2 | 46.5/47/47 |

表1为本项目SAE 9254V材质的部分不同系列规格试验数据,抗拉强度取样为每隔1米取样30厘米长进行拉伸试验,洛氏硬度为试样端部磨平后,每隔4mm取点测量。

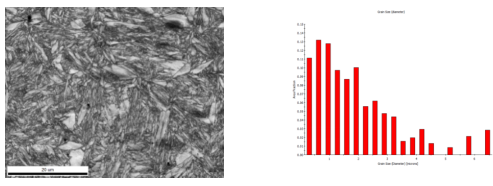

图3为对应表1中样品的H30规格bcc EBSD成像图和晶粒尺寸,通过bcc EBSD数据和表1中包含规格的实际使用结果,得出结论:马氏体的形状,分布及大小,对弹簧钢丝的性能影响至关重要,马氏体晶粒尺寸差别越小,分布越均匀,最后综合性能越好。

图3 bcc EBSD成像图和晶粒尺寸

图 4 砂带机及自动调偏装置

发明了适用于砂带机的自动调偏装置(图4),通过加装传感器在砂带机的工作过程中来实时检测环形砂带圈运行状态,自动调整调偏辊的上下摆动方向,解决了环形砂带圈跑偏造成环形砂带圈与机械零件的损坏,影响钢丝表面质量的问题。

2、基于获得钢丝索氏体组织的热处理技术,研发了一种钢丝感应加热水浴淬火热处理工艺,解决了索氏体化时热处理效率低、依赖于传统介质重金属铅的行业难题,实现了钢丝中间工序热处理高效率、无污染的目标。

图5为传统工艺流程,图6位本项目工艺流程,经过3年多的工艺试验和生产实践,已形成成熟的热处理工艺参数,保证钢丝产品质量的同时,生产效率提升30%,生产成本降低10%。

图5 传统工艺流程 |

|

图6 本项目工艺流程 |

获相关发明专利2项:一种钢丝感应加热水浴淬火热处理工艺(专利号:ZL 2016 1 1096116.5);一种适用于工字轮平稳收放线的传动装置(专利号:ZL2020 1 0542683.9);国家标准1项:淬火-回火弹簧钢丝 GB/T 18983-2017;论文:新型环保钢丝热处理生产线设计/冷却速度对SAE 9254V 弹簧钢相变规律的影响。

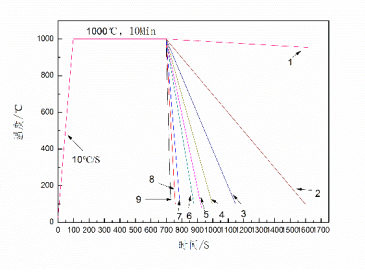

图7 冷却过程相变点测定工艺(图中1至8冷速分别为0.05℃/S、1℃/S、2℃/S、3℃/S、4℃/S、5℃/S、10℃/S、30℃/S)

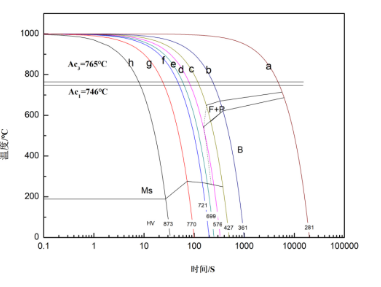

图8 SAE 9254V材质的静态CCT曲线(a: 0.05℃/S;b:1℃/S;c:2℃/S;d:3℃/S;e:4℃/S;f:5℃/S;g:10℃/S;h:30℃/S )

图7为本项目所使用原材料中的SAE 9254V材质的冷却过程相变点测定工艺,图8为对应的静态CCT曲线,为了获得更为贴近实际生产需要的SAE 9254V相变点温度,在韩国浦项线材(φ9.0mm)上,截取φ4mm×10mm圆柱棒状样,利用DIL 805A型热膨胀仪进行Ac1、Ac3、Ms、Mf 等相变点的测量,使用显微硬度计对不同冷速下试样的显微硬度做统计,结合金相显微组织照片,依据不同冷速下的温度-膨胀量曲线,作出静态CCT曲线。

表2 不同冷速下显微硬度和金相

冷速℃/S | 0.05 | 1 | 2 | 3 | 4 | 5 | 10 | 30 |

平均显微硬度 | 281 | 361 | 427 | 576 | 698 | 721 | 769.5 | 873.5 |

金相显微组织 | F+P | P | P+B+M | B+M | M | M | M | M |

综合不同冷却速度下的显微硬度、温度-膨胀量曲线以及金相显微组织照片,可得出表2。

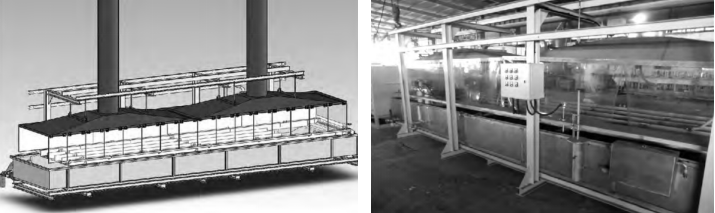

图9 水淬火槽体结构图 图10 水淬火槽安装现场图

建立了钢丝热处理生产线(图9、图10),采用工字轮式放线系统和水淬火系统,配套张力控制装置。根据槽体液位控制的具体情况,采用简单可靠的浮球阀自动控制纯水添加,自动补偿槽液的挥发损失,保证工作过程中槽体液面稳定。槽液温度采用比例调节阀调节加热和冷却系统,温度变化小,实现了钢丝在线热处理温度的精确控制。

3、研发了新型拉拔用涂层和水基型切削液等绿色清洁技术,分别采用合成酯、非离子表面活性剂和水等环保材质,柔性配比,解决了钢丝生产硼化、磷化等环境污染问题,实现了弹簧钢丝清洁生产的目标。

钢丝生产过程中需要进行拉拔、辊拉或轧制,拉拔前需要对钢丝表面进行处理,在拉拔过程中,由于变形做功和摩擦做功产生的热使钢丝温度升高,若润滑及冷却条件差,会造成钢丝表面质量迅速下降,产品合格率将降低。获相关发明专利2项:一种钢丝清洁生产拉拔用涂层及其制备工艺(专利号:ZL 2017 1 0090270.X);一种金属加工用水基型切削液及其配制方法(专利号:ZL 2014 1 0439789.0)。

四、应用情况与效果

项目完成了新能源汽车用异形弹簧钢丝的研发及推广活动,成为国内唯一一家具有新能源汽车用高端异型弹簧钢丝生产能力的供应商,具备年产6500吨的产能,各种弹簧钢丝产品销往大连、东莞、慈溪、苏州、宁波等多个省、市、自治区,在应用单位加工弹簧进行再销售,近三年实现经济产值5.21亿元,利润5840万元,其他应用单位利用本技术生产的异型弹簧钢丝,用于制造新能源汽车用弹簧并进行销售,预估累计产生经济效益23亿元,为企业带来显著的经济效益。主要应用情况如下:

主要应用单位情况表

应用单位名称 | 应用技术 | 应用的起止时间 | 应用单位联系人/电话 | 应用对象及规模 |

大连大桐钢线制品有限公司 | 新能源汽车用异型弹簧钢丝 | 2018年12月至今 | 赵永满13354118880 | 用于加工弹簧再销售,三年累计销售量约8160吨。 |

宁波鸿力弹簧有限公司 | 新能源汽车用异型弹簧钢丝 | 2017年10月至今 | 陈立云13777189850 | 用于加工弹簧再销售,三年累计销售量约2300吨。 |

大连德瑞宝弹簧有限公司 | 新能源汽车用异型弹簧钢丝 | 2017年05月至今 | 赵宏罡 13842814021 | 用于加工弹簧再销售,三年累计销售量约7000吨 |

盘起弹簧(大连)有限公司 | 新能源汽车用异型弹簧钢丝 | 2017年06月至今 | 沈根伟 13840977568 | 用于加工用弹簧再销售,年销量约3150吨 |

大连泰维精密模具股份有限公司 | 新能源汽车用异型弹簧钢丝 | 2018年03月至今 | 高明 13840892132 | 用于加工弹簧再销售,年销量约2540吨 |

苏州切浦汽车零部件有限公司 | 新能源汽车用异型弹簧钢丝 | 2017年09月至今 | 陈四红15837167649 | 用于加工弹簧再销售,年销量约3674吨 |

东莞市全准精密五金有限公司 | 新能源汽车用异型弹簧钢丝 | 2018年06月至今 | 罗荣 13926802256 | 用于加工弹簧再销售,年销量约2350吨 |

济源市金五联金属制品有限公司 | 新能源汽车用异型弹簧钢丝 | 2018年09月至今 | 王志红17739751260 | 用于加工弹簧再销售,年销量约2874吨 |

慈溪市顶立弹簧有限公司 | 新能源汽车用异型弹簧钢丝 | 2019年12月至今 | 陈立军 13165940688 | 用于加工弹簧再销售 |

苏州艾尔德弹簧有限公司 | 新能源汽车用异型弹簧钢丝 | 2017年12月至今 | 胡益鹏 15306219688 | 用于加工弹簧再销售 |

目前我国新能源汽车用异型弹簧钢丝绝大部分依赖进口,且进口渠道不畅,无论是价格还是交货期上都受到国外厂商的制约。应用单位迫切需要有国内金属制品生产厂家能够投入物力和人力研制出我们自己的优质异型弹簧钢丝,替代进口,所以研制国产高质量异型弹簧钢丝,满足我国模具、新能源汽车等相关行业日益增长的需要,保持我国经济的高速、持续和稳定发展具有积极的推动作用,实现“节能、减排、降耗”,符合国家提出的可持续发展的理念和“双碳”战略。

信息来源:中钢集团郑州金属制品研究院股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

关于《钢铁行业碳减排碳中和》系列团体标准立项研究和征集参与单位的通知

[11-26]

-

关于发布《烧结机协同处置市政污泥技术要求》《烧结机协同处置市政污泥的混料评价规范...

[11-22]

-

关于发布《特殊钢冶炼用二次铝灰制预熔型铝酸钙》《二次铝灰制备预熔型铝酸钙技术规范...

[11-22]

-

2024碳中和前沿会议第三轮通知

[11-21]

-

关于召开第四届全国炼铁副总技术工作座谈会的通知(第二轮)

[11-19]