科技新进展:高品质弹簧带钢系列关键技术创新及产业化

一、研究的背景与问题

弹簧的主要作用包括控制、减震、贮能、测力等,是通用零部件之一,其应用十分广泛,涵盖国民经济的很多领域,例如汽车、航空、电力、铁路、医疗、日用五金等各种机械设备上。汽车市场作为制造业中的代表,持续保持快速增长,2022年汽车销量2800多万辆,超过美国,日本销量总和,成为世界第一产销大国,近年来,连续10年汽车产量保持全球首位。因此,国内汽车工业的蓬勃发展,为弹簧制造业的发展带来巨大空间。聚焦弹簧带,而我国十年前生产的弹簧带钢质量参差不齐,其中很多中高档品种要从国外进口。开发出高性价比弹簧带钢的任务曾经迫在眉睫,围绕制造涡卷弹簧、碟形弹簧和薄板弹簧用Si-Mn带钢,在满足精度要求最高的汽车安全带卷簧要求为目标的研究、开发和生产活动中带动弹簧带钢技术的发展。

安全带卷簧作为汽车安全带上的重要零件,成为安全带卷收器性能好坏的重要因素。我国汽车安全带卷簧生产曾经的主要问题是力矩不足和疲劳寿命不稳定,在卷簧抗拉强度≥1800MPa,或者力矩≥180mN的条件下,疲劳寿命高的能达到50000次,低的甚至达不到10000次,国外汽车安全带卷簧的疲劳寿命低的可达到50000次以上,高的达100000次以上。同时,国际标准中安全带卷簧疲劳寿命要求稳定达到50000次以上,因此提高国内汽车安全带卷簧的疲劳寿命,与国际接轨是我国汽车配件行业面临的一项任务。

通过对我国现有的弹簧钢及国产小型汽车的安全带卷簧的调查发现,国内生产的安全带卷簧主要问题有:(1)组织均匀性差,晶粒细化不够,缺乏轧制过程的大压下、大变形量能力实现组织和结构控制;(2)热轧材塑韧性不足,无法实现直接冷轧,需要经过退火处理,成本偏高,这一点国外也是如此;(3)原材料偏析、夹杂物等问题造成冷轧过程中起皮;(4)弹簧带热处理工艺不匹配性不够,组织不均匀,性能不稳定,疲劳寿命不足。这些问题严重影响和限制弹簧带的推广和应用。

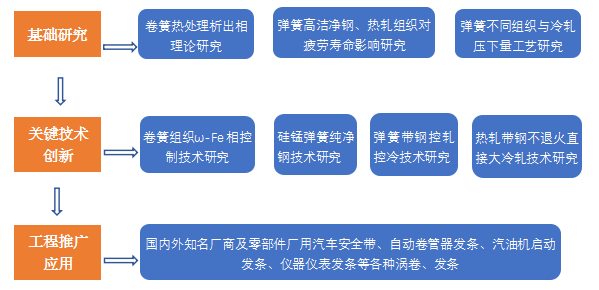

因此高品质弹簧钢带的关键技术研发及应用,从产品设计、冶炼、连铸、控轧控冷、冷轧、热处理等等方面进行了系统研究,实现了新材料开发到产品应用整个产业链各端的整合开发,突破了欧美和日本的产品和技术封锁,广泛应用于汽车、工程机械、铁路等领域。

二、解决问题的思路与技术方案

以服役条件要求最高的汽车安全带卷簧为例,需要经受拉压、扭转、冲击、疲劳腐蚀等多种作用,有时还要承受极高的短时突加载荷。因此,必须要求汽车安全带卷簧具有优良综合性能,如力学性能(包括较高的强度、一定的韧性、均匀稳定性以及良好的通条性能等)、抗弹减性能、疲劳性能、热处理性能(包括淬火变形小、组织和晶粒均匀细小、不易过热、不易氧化、回火稳定性好、脱碳和石墨化倾向小等)、物理化学性能(包括耐热、抗氧化、耐低温、耐腐蚀等)、优良的冶金质量(包括高纯净度和均匀性)、良好的表面质量(严格控制表面缺陷和脱碳)、精确的外形和尺寸等。其原材料、加工状态以及工作环境均会对疲劳寿命有影响。汽车安全带的早期失效会引起对乘车人员的保护失效,在特殊情况下甚至造成巨大的损失或事故,危害极其严重。因此,弹簧疲劳性能的研究尤为重要。

汽车安全带用卷簧的主要失效形式是疲劳破坏。影响弹簧疲劳强度的主要因素有:组织均匀性、偏析、夹杂物、硬度及表面缺陷等。鉴于以上难题,以客户需求和反馈问题为导向,采用理论研究、实验室试验、生产现场跟踪相结合的研究思路,形成一批具有自主知识产权的核心技术,构成从上游高品质弹簧带钢关键材料研发生产,到下游汽车、工程机械、轨道交通等关键结构件制造应用的全产业链高度互动体系。

南钢联合上下游单位,组成产学沿用团队,通过展开含铌硅锰弹簧钢纯净技术,超细组织控制核心技术、电磁搅拌和轻压下防止偏析复合控制技术、铸坯高温快速加热控制技术、动态再结晶轧制和轧后控冷技术、热轧带钢不退火直接大冷轧控制技术、控制中间过渡相粗化的热处理工艺技术等研究,成果显著。国内外首次在低合金弹簧钢中发现ω-Fe相,丰富了马氏体相变理论,应用于弹簧渗碳体的控制,保证原奥氏体晶粒度在10级以上,解决了超细组织控制难题,实现卷簧产品组织超细和性能全面提高,攻克了弹簧制作卷簧后疲劳寿命低的技术难题,根据控制中间过渡相粗化形成一套相匹配的热处理工艺,达到国际先进水平,产品通过江苏省高新技术产品认定,热带-冷带的性价比不仅优于国外产品,而且终端用户使用我们的产品占据全世界汽车保险带70%的市场。

![]()

三、主要创新性成果

1、应用“现场工程师学术化和贯通产业链上下游”的创新性模式,国内外首次在低合金弹簧钢中发现ω-Fe相,不仅丰富了马氏体相变理论,揭示了淬火态低合金弹簧钢中存在中间过渡相,马氏体并非固溶了过饱和C原子的铁素体,而是由铁素体与ω两相构成, 合金中的C原子主要富集在ω相中, 而且该发现目前已经应用于渗碳体的控制。

2、开发出含铌硅锰弹簧钢超细晶组织冶炼与连铸控制技术,主要为有害元素控制如P、S等有害元素对弹簧带钢的韧性波动影响极大。为最大限度地降低钢水中有害元素P、S的含量,充分利用铁水预处理和电炉的动力学条件,稳定控制P、S含量在极低水平。以及连铸坯内部和表面质量控制,利用动态轻压下装置,配以动态二冷水控制, 综合考虑连铸坯的内部质量和表面质量的影响因素,形成了一套既可以防止含 Nb、的微合金化钢产生表面裂纹缺陷同时也能保证获得良好的铸态组织的技术,实现了无缺陷连铸坯的稳定化生产。

3、开发出含铌硅锰弹簧钢超细晶组织控轧控冷技术,对于弹簧带钢采用奥氏体未再结晶轧制技术和轧后冷却控制技术,通过细化奥氏体得到细化珠光体组织。同时控制带钢冷却使轧制过程中的组织相变不易产生过冷组织,保证了带钢的强塑性,获得极细的轧态珠光体片层间距,片团更细。

4、首创热轧带钢不退火直接大冷轧控制技术,采用不同道次不同压下量设计,经大冷轧变形量变形>70%,再继续退火、淬回火等,实现卷簧产品组织超细,颗粒尺寸细化至原来一半和性能全面提高。

5、攻克了弹簧制作卷簧后疲劳寿命低的技术难题,根据控制中间过渡相粗化形成一套相匹配的热处理工艺,实现涡卷弹簧疲劳寿命在8万次以上,达到国际先进水平,热带-冷带的性价比不仅优于国外产品,而且终端用户使用我们的产品占领了全世界绝大部分汽车保险带的市场。

四、应用情况与效果

高品质弹簧带钢是南钢重点研发和攻关的系列特带产品之一。针对汽车安全带、自动卷管器发条、汽油机启动发条、仪器仪表发条、机床复位发条等各种零件用涡卷、发条,围绕成分设计、冶炼、轧钢等钢材生产过程,和带钢冷轧厂、卷簧热处理厂等零部件制造工艺验证整个产业链,进行关键技术攻关,成功开发硅锰等系列弹簧带钢,针对零部件制备及服役特点,分别具有高疲劳寿命、低成本等特殊性能。打破了高品质弹簧带钢组织粗大、碳化物不均的技术瓶颈,攻克了弹簧制作卷簧后疲劳寿命低的技术难题,实现涡卷弹簧疲劳寿命在8万次以上,实现了热带-冷带的性价比不仅优于国外产品,而且终端用户使用我们的产品占领了全世界绝大部分汽车保险带的市场。目前已申请发明专利37件,高水平论文6篇。“乘用车安全保险带”通过江苏省工业和信息化厅组织的新产品鉴定,达国际先进水平。

本项目的产品已批量供应通用、大众、奔驰、韩国现代、东风商用车、比亚迪汽车、江铃汽车等国内外知名厂商及零部件厂,为产业链节省成本,提升下游行业竞争力。项目的成功开发,丰富了我国高端钢铁材料的种类,提升了国内企业的国际影响力,为推动高端产品的国产化进程作出重大贡献。

信息来源:南京钢铁股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

2024年(第五届)全国炼钢厂长百人论坛会议通知

[08-07]

-

关于召开第二届钢结构与结构钢创新发展论坛的通知

[08-05]

-

2024全国第二十九届自动化应用技术学术交流会(CAAC2024) 2024年全...

[07-29]

-

关于召开“2024年全国冷轧板带生产技术交流会”的通知

[07-25]

-

2024年“第十三届全国棒线材高效能工艺技术研讨会”通知

[07-23]