科技新进展:基于智能、绿色、低耗的超厚料层烧结关键技术开发

一、研究的背景与问题

钢铁工业是中国国民经济的重要基础行业,是建设现代化强国的重要支撑,也是实现绿色低碳发展的重要领域。2013-2022年我国粗钢平均产量达到9.07亿吨,烧结矿生产规模更是高达10.78亿吨/年,烧结工序污染物排放和碳排放更是分别占到钢铁行业总排放量的第一位和第二位,达到40%和15%以上。按照国家“碳达峰”“碳中和”战略要求,2030年国内生产总值单位碳排放要比2005年下降60%-65%,据此测算,2030年每吨烧结矿总碳排放要下降约90-104kg,烧结生产减碳压力巨大。因此,进一步开发并挖掘现有烧结工艺降碳减污潜能,对钢铁行业绿色低碳发展和率先实现“双碳”目标具有重要的现实意义。

超厚料层烧结是炼铁领域公认的可以降碳和提质的主要烧结技术,是新一代钢铁制造流程实现循环经济和绿色发展的关键推广技术。但当料层厚度提高至900mm以上后,出现了烧结矿产、质量下降,节能效果不明显,超高料层烧结提质、节能和减排的优势未充分发挥等一些行业共性问题,制约了超厚料层烧结技术的进一步发展,具体问题如下:

1、如何通过建立预测和调控模型,实现烧结固体燃料粒度与混合料粒度组成的定量控制和优化匹配,并实现两者在烧结机料层内部高度方向和水平方向合理分布的问题。

2、烧结矿低温还原粉化性能恶化,如何基于微观矿物构成的基础理论来实现低温还原性能从微观到宏观的调控问题。

3、烧结机大型化和料层超厚化后,出现台车中间料层透气性变差,过湿带增厚等系列问题。

4、烧结机漏风率检测的及时性和准确性问题,以及混匀技术发展滞后和智能化水平低的问题。

二、解决问题的思路与技术方案

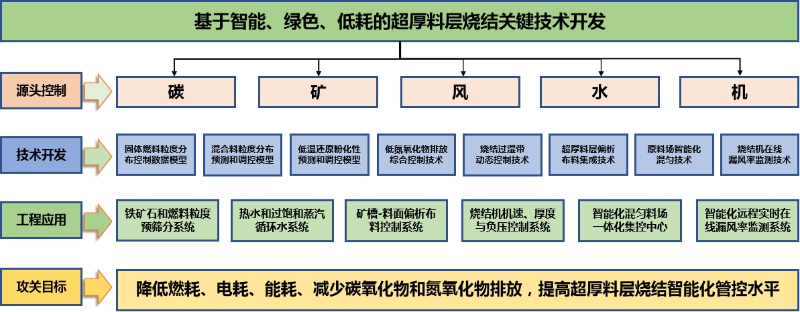

项目主要技术路线如图1所示,项目从铁矿石、燃料、熔剂等烧结原料出发,围绕影响超厚料层燃料燃烧效果,物料混匀和制粒效果,混合料颗粒透气性,偏析布料效果,烧结矿技术指标,污染物排放特性等一系列核心问题,开展系统性基础研究,查明制约超厚料层发展的行业关键性问题,实现关键理论和技术突破。通过提升工序流程智能化水平,提高料场混匀矿质量和混匀能力,实现烧结漏风治理的精准、及时和高效,减少漏风对烧结产质量和电力消耗的影响,进一步对超厚料层烧结工艺技术提供设备保障,实现整个工艺流程的精益管理,释放超厚料层烧结提质、降耗的能力,与工艺技术互为补充。

通过项目研究,进一步挖掘超厚料层烧结节能减排优势,大幅度降低烧结能源消耗和碳排放,在烧结矿质量满足大型高炉要求的基础上,研发出一系列超厚料层关键技术,形成行业标杆,引领低碳烧结技术发展。

图1 项目研发路线

三、主要创新性成果

1、首次建立了全粉矿条件下固体燃料分布数据模型,为烧结燃料的粒度控制及料层内部的合理分布提供了优化方向;首次研发出烧结矿“化学成分-微观矿物构成-低温还原粉化性能”的理论体系,构建了烧结矿低温还原粉化性能的定量评价模型与调控机制。

通过查明制粒后烧结用固体燃料等原料在混合颗粒中赋存的形式和主要形态,通过优化理论,建立了不同技术指标对应的燃料粒度组成模型,为合理控制燃料粒度和配加量提供了基础理论支撑;通过查明烧结矿“化学成分—矿物组成和微观结构—低温还原粉化性能”的定量关系,建立了烧结矿矿物结构评价模型,构建了烧结矿成分与微观构成、质量及性能的理论基础与调控机制,解决了烧结矿低温还原粉化性能无法精准预测和工艺控制的行业关键问题。依托整体工艺的完善,烧结固体燃料消耗降低了6.25kgce/t,最低达到39kgce/t,实现了4.5%低硅烧结生产时,低温还原粉化率RDI+3.15和中温还原性能分别大于72%和90%。

2、首次建立了“铁矿石粒度—混合料粒度—烧结矿产质量”的定量模型,开发出低温过饱和蒸汽喷射水循环系统,基于粒度和料面形态的偏析布料技术,过湿带动态控制技术,实现了混合料最终粒度的可预测和调控,完成了900mm超厚料层低碳、绿色智能烧结集成工艺的开发和应用。

通过阐明“铁矿石粒度,混合料粒度和烧结矿质量”三者的定量耦合关系,建立起混合料粒度预测模型,实现了最终烧结混合料粒度的可预测和可控制,从而优化了混合料颗粒分布,改善了料层风量分布;依托高度方向料层负压变化的动态变化规律,对烧结机大型化后的真实布料效果进行评价,开发出适宜超厚料层烧结的制粒和布料集成技术,解决了烧结机高度方向超厚,水平方向超宽引起的过湿带增厚,透气性变差的关键问题,实现了400m2以上超厚料层粉矿烧结利用系数达1.48t/(m2﹒h)以上的同类型企业最高水平。

3、研发了一系列烧结智能化技术,特别是基于原料场全工艺流程的智能化混匀技术,实现了原料场数字化;开发了烧结机远程智能化在线漏风率监测系统。

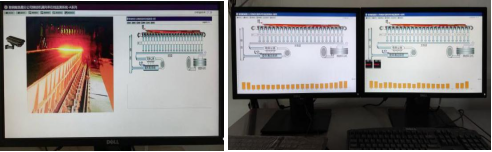

项目建设了管控一体化的原料场智能集控中心(图2),研发了基于堆取料全数字化和自动化的混匀技术,通过完善智能系统中混匀造堆的优化配矿模型,堆料切出流量由1600吨/小时下降到1350吨/小时,在料场混匀大堆总量不变的条件下,大堆层数增加18.5%,实现了混匀矿TFe含量波动降低到±0.35%,SiO2含量波动降低到±0.08%,人均原料处理量达到47.02万吨/年;开发了烧结机远程智能化在线漏风率监测系统(图3),为漏风精准和高效治理提供了技术保障,烧结主线电耗和工序能耗分别最低至33.22kWh/t(不含脱硫脱销)和35kgce/t。混匀技术和工序能耗等指标达到国际领先水平。

图2 鞍钢首座智能化大型原料场集控中心

图3 鞍钢首套烧结机在线漏风监测系统

本项目已获授权专利38件,其中发明专利22件,有1项行业标准和1项软件著作权,发表论文24篇,其中SCI/EI检索8篇,制定和完善企业标准8项。项目形成的关键技术丰富了铁矿烧结基础理论,填补了行业研究和应用空白。本项目是鞍钢集团双碳工作的重要组成部分,主要科研成果对降低钢铁生产碳耗和能耗具有重要的借鉴作用。

四、应用情况与效果

项目在鞍钢股份有限公司、中南大学、辽宁科技大学和山东钢铁集团永锋临港钢铁公司的联合攻关下,分别在鞍钢股份有限公司鲅鱼圈分公司和永锋临港钢铁公司实现了工业应用和推广。其中鞍钢股份鲅鱼圈分公司405m2烧结机料层高度达到900mm,永锋临港公司240m2-265m2烧结机料层高度达到800mm,500m2烧结机料层厚度达到了930mm。应用期间,实现了固体燃料消耗降低6.25-7.98kg/t,全工序电耗下降了5.66-7.25kwh/t,直接创造经济效益达到4.858769亿元,实现两地CO2分别减排41.1万吨和67.5万吨。烧结矿供应的鞍钢两座4038m3大型高炉长期高产顺行,日利用系数纪录达到2.611t/m3.d,月纪录达到2.471t/m3.d,实现了整个炼铁工序“高产、稳产、低耗”。

在社会效益方面,在鞍钢股份公司应用期间,吨烧结矿烟尘排放量下降了12.71%,SO2排放量下降了12.96%,NOx排放量下降了1.54%,为鞍钢股份有限公司的“钢铁绿色发展标杆企业”建设做出了突出贡献。

信息来源:鞍钢股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

第五届中韩双边交通轻量化学术研讨会将于2024年8月22-23日在安徽合肥召开

[08-14]

-

关于申报2024年项目的通知

[08-14]

-

关于召开2024碳中和前沿会议的预通知

[08-14]

-

2024年(第五届)全国炼钢厂长百人论坛会议通知

[08-07]

-

关于召开第二届钢结构与结构钢创新发展论坛的通知

[08-05]