科技新进展:精准化高品质板坯连铸关键质量控制技术与装备的开发应用

一、研究的背景与问题

近年来,随着国民经济和社会的发展,市场对钢材性能的要求也越来越高,板坯连铸生产中出现的表面裂纹、中心偏析和中心疏松等质量问题已成为高端新品种开发和产能提升挖潜方面的难点和痛点,越来越受到产品用户和生产厂家的高度重视。但长期以来受工艺技术及装备水平等因素影响,现有的板坯连铸关键质量控制技术与装备还存在稳定性不高、控制精度不高、适应性不强等突出问题。

长期以来,国内工程公司及科研院校所作的工作中,对高品质板坯连铸质量的控制,技术特点趋于同质化,与国外主要的竞争对手存在较大的差距。但国外技术和装备费用高、供货周期长,引进国外技术将付出更高成本。因此,在很多以生产高端高品质钢种需求的企业,在建设板坯连铸机的时候,工艺技术、关键设备和控制技术仍然依赖西方的局面一直没有实质性突破。

因此,推动高品质板坯连铸关键质量控制技术与装备向高稳定性、高控制精度、强适应性方向发展,对钢铁工业高质量发展具有重大的战略意义。

二、解决问题的思路与技术方案

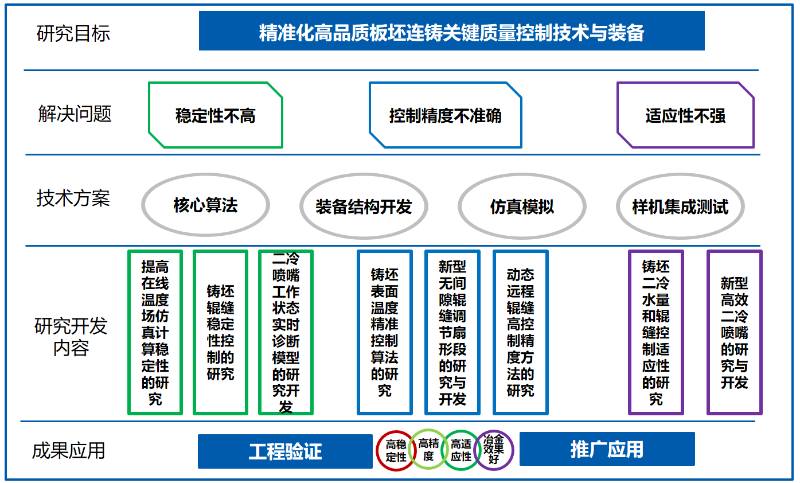

针对当前高品质板坯连铸生产存在的核心技术问题,本项目团队从2008年开始,依托国家钢铁冶炼装备系统集成工程技术研究中心,联合宝钢湛江钢铁股份有限公司、重庆大学等,围绕高品质钢种对连铸机装备和控制技术的更高挑战,从研究目标、需要解决问题、技术方案、研究开发内容、成果推广应用等多个维度进行分析,制定了详细的技术路线,确定了多个技术研究开发内容,如图1所示。

图1.项目研究技术方案

经十余年的不断研发和产品迭代,开发了高品质板坯连铸机关键质量控制技术和核心装备体系,并在宝钢湛江、西班牙Sarralle、山西太钢、宝武梅钢、宝武鄂钢等20余个项目中得到验证,通过最终工业化生产出高品质产品赢得了钢铁企业的普遍信任,实现了高品质板坯连铸的稳定化、精准化、强适应性生产。

三、主要创新性成果

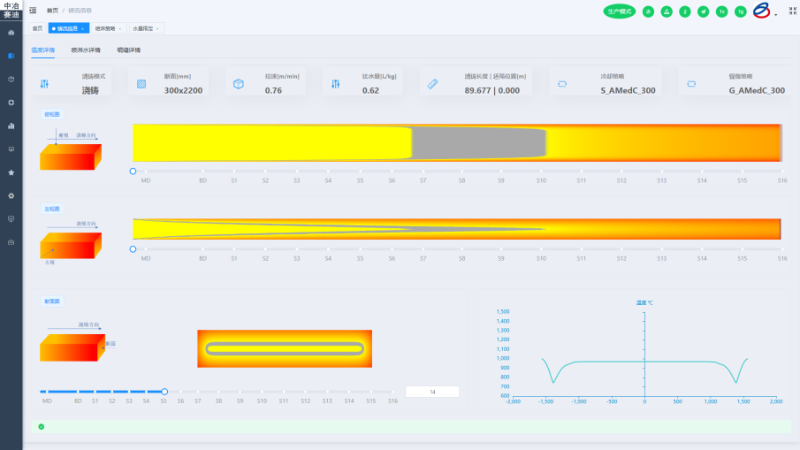

1、基于连铸坯在线三维温度场仿真模型,研究开发了控制精准与稳定性高的铸坯温度动态控制技术,实现了铸坯温度纵向平稳缓慢下降、横向均匀冷却的精准工艺控制和平整规则凝固形貌的形成,显著提升了铸坯的表面和内部质量。

在高品质板坯连铸复杂多变的浇铸过程中,如何精准在线动态控制二冷水量实现铸坯温度的精准与稳定控制,使得铸坯温度满足纵向上平稳缓慢下降、横向上均匀冷却的精准工艺控制要求,是高品质板坯连铸提高铸坯质量、实现长期稳定生产的关键。通过开发高精度在线三维温度场仿真计算模型,采用新的更加精细化的切片算法和精准化的冷却水动态控制策略,实现了铸坯表面温度纵向上平稳缓慢下降和横向上均匀冷却的凝固目标。动态下温度最大温度偏差由14.17℃降低到0.55℃;横向铸坯表面温度的均匀性显著提高,偏差小于30℃;凝固形貌更加规则,更加有利于提升轻压下压下冶金效果;显著提升了铸坯的表面和内部质量。

图2 在线三维温度场仿真模型

图3 动态二冷和轻压下模型浇铸全过程监控

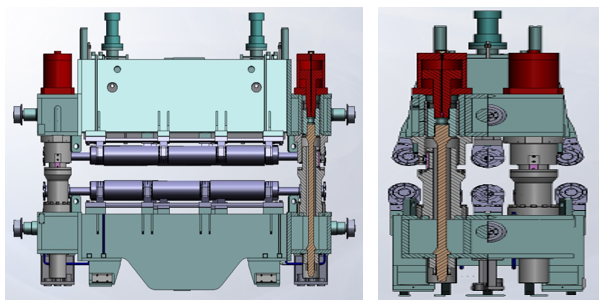

2、在国内首次研发了具有完全自主知识产权的新型无间隙辊缝调节扇形段,打破了国外长期技术垄断。扇形段装备精度得到提高、拆卸和装配时间减少,生产维护成本得到显著降低。

扇形段设备是板坯连铸机二冷导向段核心设备,对铸坯进行支撑和导向,铸坯在扇形段中进行继续冷却直至完全凝固,扇形段的辊缝精度和辊子对中精度对铸坯质量有重要影响。同时,扇形段数量多,扇形段的更换、维护对连铸机的生产有重要影响。国内工程公司目前使用的扇形段是在国外扇形段基础上开发的链点结构型式扇形段,辊缝精度较差,装配和拆卸困难,辊缝标定难度大,维护性差,不能满足现代连铸技术对高辊缝精度和降低维护成本的要求。特别是在连铸动态轻压下技术开发和使用过程中,由于铰链点间隙的累积误差,辊缝控制精度常出现较大偏差,轻压下的实施不稳定,冶金效果不明显。同时,随着国内连铸技术走向海外市场,迫切需要开发具有完全自主知识产权的高辊缝精度扇形段。项目研发出了具有完全自主知识产权的新型无间隙辊缝调节扇形段,打破了国外长期技术垄断。扇形段装备精度提高了50%以上、拆卸和装配时间减少了66%,生产维护成本得到显著降低,为板坯连铸核心装备国产化和走向海外市场提供了重要技术支撑。

图4 新型无间隙辊缝扇形段

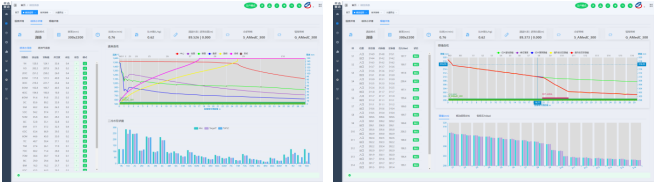

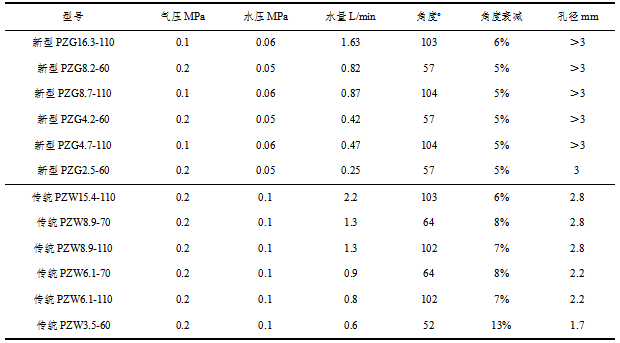

3、研发了考虑扇形段不同倾动角度和受力变形补偿的动态远程辊缝及铸坯目标厚度控制技术,提高了在线辊缝控制精度和稳定性。

扇形段是板坯连铸机的核心设备之一,是确保轻压下冶金效果的重要基础。在板坯连铸机中,扇形段为钢板焊接结构的组合体,具有一定的弹性变形量;扇形段处于弧形区域时,扇形段进出口辊缝随倾动角度不同辊缝值会也将发生变化;与此同时,随着浇铸工况条件的变化,当前使用的轻压下控制策略将导致扇形段辊缝控制和铸坯成品规格尺寸的不稳定,并最终影响轻压下模型的冶金效果。针对扇形段的弹性变形和在弧形区域进出口辊缝随倾动角度不同辊缝值不断变化的特点、以及轻压下压下量受浇铸钢种、浇铸工况变化的影响,项目组开发了考虑扇形段受力变形和不同倾动角度补偿的动态远程辊缝及铸坯目标厚度控制技术,使得热态铸坯目标厚度波动由最大4mm降低至0、冷态铸坯厚度波动由最大2.0mm降低至0.5mm以内,轻压下压下冶金效果稳定性显著提升。

图5不同受力和倾动角度仿真与样机测试

图6 铸坯目标厚度稳定性控制策略

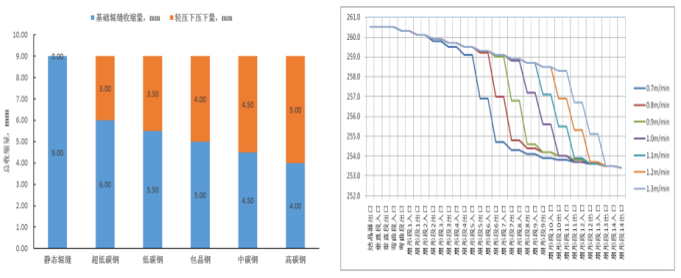

4、研发了新型高效防堵二冷喷嘴以及其工作状态实时诊断模型,实现了铸坯在不同冷却强度条件下的均匀冷却,解决了二冷喷嘴易堵塞、低水量时雾化效果差、喷嘴工作状态检测难和不及时等长期困扰现场生产的难题。

二冷喷嘴的雾化效果及工作状态直接影响其冷却效果,对最终铸坯质量有着重要的影响。为此,研究开发了新型高效防堵二冷喷嘴和二冷喷嘴工作状态实时诊断模型,使得喷嘴腔内正常雾化水的流速由最低1.5m/s降至0.3m/s,喷嘴的孔径由最小1.5mm增大到3.0mm,喷嘴调节能力由6倍增大到10倍以上,供水最低工作压力由0.1MPa降至0.05MPa,最低水量降至0.25L/min,喷射角度衰减率降低了37.5%;实现了连铸机二冷喷嘴的工作状态实时诊断,保障了二冷水控制设备的稳定性,对二冷喷嘴及时维护提供指导,显著提高了铸坯质量。

表1 新型高效喷嘴与国内外其它喷嘴关键性能指标对比

图7 二冷喷嘴工作状态实时诊断模型

四、应用情况与效果

项目获授权专利35项,其中发明专利25项;获得软件著作权2项;公开发表论文37篇,其中SCI检索21篇。该项目成果自2015年开始,已先后在江西新余、宝钢湛江、西班牙Sarralle、新余特厚板、山西太钢、宝武梅钢等国内外20多家钢铁企业获得应用,累计销售达65流,产能达6880万吨/年,涉及工程合同额达33.4亿元,实现成果销售额达8.99亿元,为用户节省投资4亿元以上,每年可为生产企业产生直接经济效益达68.8~103.2亿元,取得了显著的社会效益和经济效益。该项目创新成果引领了板坯连铸质量控制技术与装备的革新与进步,打破了国外技术垄断,实现了高品质板坯连铸核心技术与装备的自主可控,达到国际领先水平。

1、新钢4号板坯连铸机改造。新余钢铁公司一炼钢4号板坯连铸机系由国外工程公司达涅利(DANIELI)设计,于2005年5月建成投产。自投产后,二冷动态控制、动态轻压下一直未投入使用,铸坯质量缺陷频发。2015年6月,中冶赛迪历时5天在线改造升级了该板坯连铸机的二冷和轻压下系统,并且采用了中冶赛迪最新的二冷动态配水和动态轻压下铸坯质量控制技术,改造后,铸坯质量得到了极大提升和改善。

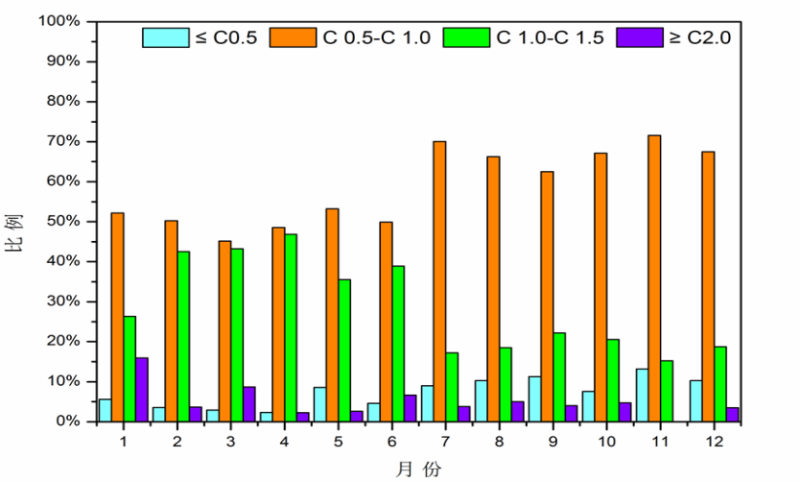

改造前半年(2015年1-6月)和改造后半年(2015年7-12月)铸坯质量统计对比数据如下:

图8 改造前后不同等级低倍比例对比

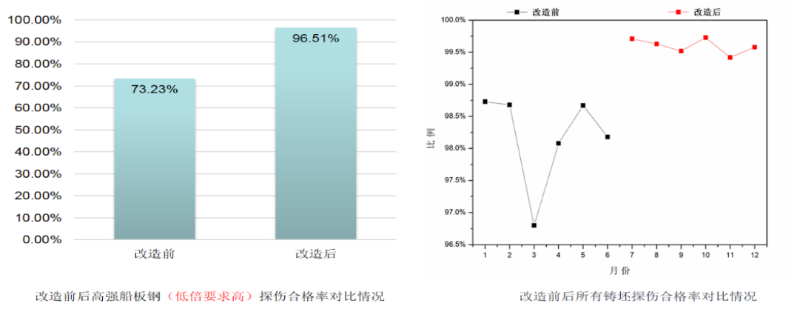

图9 改造前后高强船板钢和所有铸坯探伤合格率对比情况

偏析评级在C0.5-C1.5范围内的比例提高23.31%;高强度船板钢(低倍要求高)探伤合格率由改造前的73.23%提高到96.51%;所有铸坯的探伤合格率由改造前的98.1%提升到了99.5%,提高了1.4%。

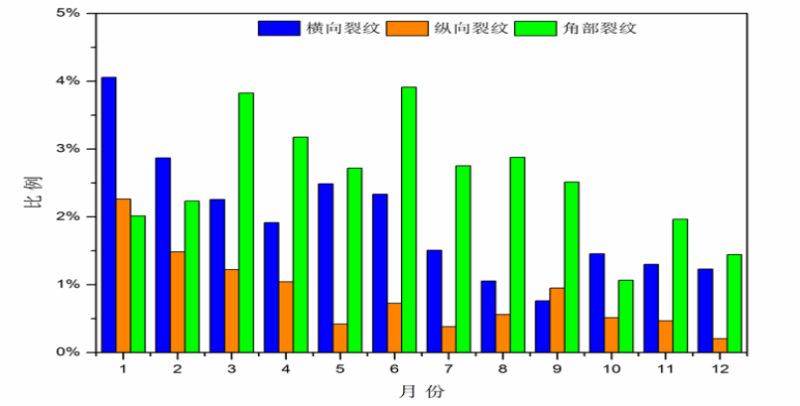

图10 改造前后铸坯表面裂纹发生率对比情况

改造前半年(2015年1-6月)对比改造后半年(2015年7-12月)铸坯表面横裂纹、纵裂纹、角部裂纹发生率分别下降了53.96%、56.3%、29.19%。

2、宝钢湛江2300板坯连铸机。2016年,宝钢湛江钢铁有限公司完成了1台双流板坯连铸机的异地搬迁升级改造并投产。连铸机采用中冶赛迪研发的精准化质量控制技术与装备后,角横裂封锁率由搬迁前的100%降低到了0.35%;偏析合格率(≤M20)到达了98.8%;厚板综合成材率92.33%;连铸综合收得率98.05%;低碳合金钢、管线钢、高难度的中碳合金钢、包晶系列钢种以及高碳钢、高强钢、超高强钢等都实现稳定生产;2022年铸机产能达到了338万吨/年。

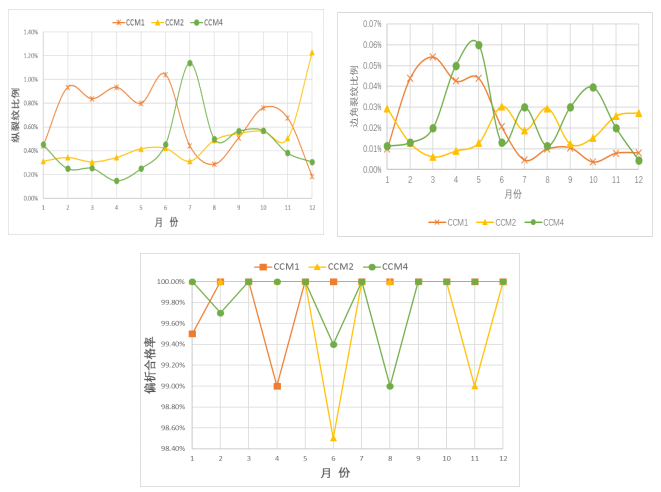

2018年宝钢湛江三台板坯连铸机的铸坯表面质量和内部质量如下图所示,其中CCM1和CCM2使用的Primetals公司(公认的行业最高水平)的质量控制技术,CCM4使用的是本项目的质量控制技术(备注:CCM1和CCM2为新建,CCM4为搬迁)。

图11 2018年全年三台铸坯质量对比情况

三台连铸机生产的钢种包括低碳合金钢、管线钢、高难度的中碳合金钢、包晶系列钢种以及高碳钢、高强钢、超高强钢等高附加值钢种。纵裂纹比例在0.2%-1.2%之间,三台连铸机的纵裂纹比例不相上下;边角裂纹比例在0.01%-0.06%之间,从上图显示结果为三台连铸机的边角裂比例相当,但由于CCM1和CCM2的一些铸坯经过清理,所以,CCM4边角裂比例比Primetals的CCM1和CCM2略好;三台连铸机的偏析合格率均大于98.5%,偏析合格率相当;三台连铸机的各项指标均达到了全球领先水平。

信息来源:中冶赛迪工程技术股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

2024年(第五届)全国炼钢厂长百人论坛会议通知

[08-07]

-

关于召开第二届钢结构与结构钢创新发展论坛的通知

[08-05]

-

2024全国第二十九届自动化应用技术学术交流会(CAAC2024) 2024年全...

[07-29]

-

关于召开“2024年全国冷轧板带生产技术交流会”的通知

[07-25]

-

2024年“第十三届全国棒线材高效能工艺技术研讨会”通知

[07-23]