科技新进展:光伏产业用铁镍基合金宽厚板制造技术与产品开发

一、研究的背景与问题

根据国际能源署(IEA)调研,过去50年造成全球平均气温上升的原因,90%以上与使用化石能源的碳排放有关,未来全球温室效应问题日趋严重,已成为威胁人类生存的大敌。中国作为负责任的大国,提出了实现2030年碳达峰和2060年碳中和的庄严承诺,开发清洁能源替代高碳排放的传统能源是实现战略目标的必由之路。

2021年10月,国务院印发《2030年前碳达峰行动方案》,要求大力发展新能源,全面推进风电、太阳能发电的大规模开发和高质量发展,非化石能源消费到2030年比例达到25%左右。到2050年,光伏发电量在总发电量的占比将达40%以上,成为中国第一大电力能源。2021年,我国实际新增光伏装机容量超过风电跃居绿电第一,但在总发电量的占比仅3%左右,与规划目标相比仍有相当大的差距,未来必将迎来大的发展机遇。

多晶硅是光伏发电关键部件硅面板的基础原料,多晶硅项目建设近几年呈现爆发性增长,单线产能由不足3000吨提升到8000吨以上,多晶硅产量从2015年的16.5万吨快速增长到2021年的50.2万吨,预计2025年将达300万吨/年。根据我国新型能源体系的发展目标测算,光伏产业未来对多晶硅的需求在800万吨/年以上,缺口非常大,产能严重不足。为此,四川永祥、江苏中能、东方希望、亚洲硅业等国内主要多晶硅生产企业在青海、新疆、宁夏等地先后启动多个项目,从而带动了多晶硅核心生产装置—冷氢化反应器用铁镍基合金N08810和N08120宽厚板需求的飞速增长,国内仅2022年一年的需求量就达到了1.5万吨。根据国内权威设计部门华陆科技预测,未来5年需求量将超过3.5万吨/年。

多晶硅产业的发展方向是装备大型化、工艺高效化和产能规模化,冷氢化反应器设计容积从150m³左右升级到了360m³以上,直径从3000mm增大到4500mm,工作压力从3.6MPa提高到4.0MPa,反应温度从550℃提高到600℃,因此要求反应器用材也必须实现升级换代。第一代材料N08810钢板的设计最大厚度近100mm、宽度2500mm以上、板重超过12吨,第二代材料N08120钢板最大厚度近70mm、宽度2200mm以上、板重超过8吨。

图1 铁镍基合金宽厚板的供给已成为

我国光伏产业快速和高质量发展的“卡脖子”难题

由于光伏产业用铁镍基合金材料的洁净度、高温性能、探伤等技术质量指标要求高,生产难度极大,本项目之前主要依靠国外进口,2016-2020年进口量超6000吨,占总需求量95%以上,且厚度、宽度和单重小,如N08120板材重量一般小于5吨、宽度不超过1800mm,规格、板重、交期和数量等均无法满足大型多晶硅项目设计和建设进度的要求,铁镍基合金宽厚板的供给已成为我国光伏产业快速和高质量发展的“卡脖子”难题。

二、解决问题的思路与技术方案

相对于普通不锈钢中厚板,铁镍基合金宽厚板材料具有Cr、 Ni含量更高,Nb、Ti微合金化元素多、易氧化和偏析,性能对杂质成分敏感性高,单张板重大、高温强度高等特点。因此,其制造技术有其独特性和复杂性,存在的问题主要有:

1、冶炼方面,由于铁镍基合金高温强度高、塑性差、难变形,如有害元素和夹杂物控制不当,则极易在热加工过程中出现轧制开裂或装机运行后发生蠕变开裂;

2、采用模铸工艺,则需要采用大锭型,流程长、成本高;锭板匹配性差,收得率低;容易在凝固末端产生夹杂物聚集,大规格产品超声探伤合格率低;同时单张板重受限制,难以做大。若采用连铸工艺,由于铁镍基合金裂纹敏感性高,一般使用立式连铸,铸坯厚度和宽度小,无法保证成品大宽厚板的单重、性能要求,规格受限制;装备少,生产效率低。

3、热加工方面,铁镍基合金宽厚板加工窗口窄、裂纹倾向大、轧制过程板形控制难度大,需要开展深入的理论及试验研究;

4、组织性能控制方面,Nb、Ti等元素含量高,对再结晶晶粒度的均匀长大不利,容易造成厚度方向上的组织不均匀,同时存在表面和厚度中部轧制变形均匀性差,宽厚板全厚度均匀性控制难度大。

综上,现行工艺难以满足厚度(67-97mm)、宽度2000-2700mm的大单重铁镍基合金宽厚板生产要求。

图2 铁镍基合金宽厚板技术研究方案

基于更宽、更厚、更大单重铁镍基合金宽厚板的快速、高质量国产化供货需求,本项目提出了开发宽幅立弯式连铸+真空复合的工艺流程,实现大规格铁镍基合金高效生产的研发思路,拟在铁镍基合金成分优化设计和高洁净度冶炼工艺基础上开展创新流程的大单重坯料技术研究,形成适应光伏产业快速发展需要的铁镍基合金宽厚板制造高质量、高效率制造技术,产品质量达到国际领先水平,满足国产化多晶硅反应器对关键基础材料的高质量要求,填补国内空白,解决清洁能源领域的“卡脖子”材料问题,助推我国新型能源体系建设。

二、主要创新性成果

本项目突破了一系列关键技术,实现了生产工艺流程的重大创新,完成了铁镍基合金国产化和升级换代,13吨以上N08810和8吨以上N08120合金宽厚板全球首发,技术和产品质量达到世界领先水平,取得的重大创新成果为如下四部分:

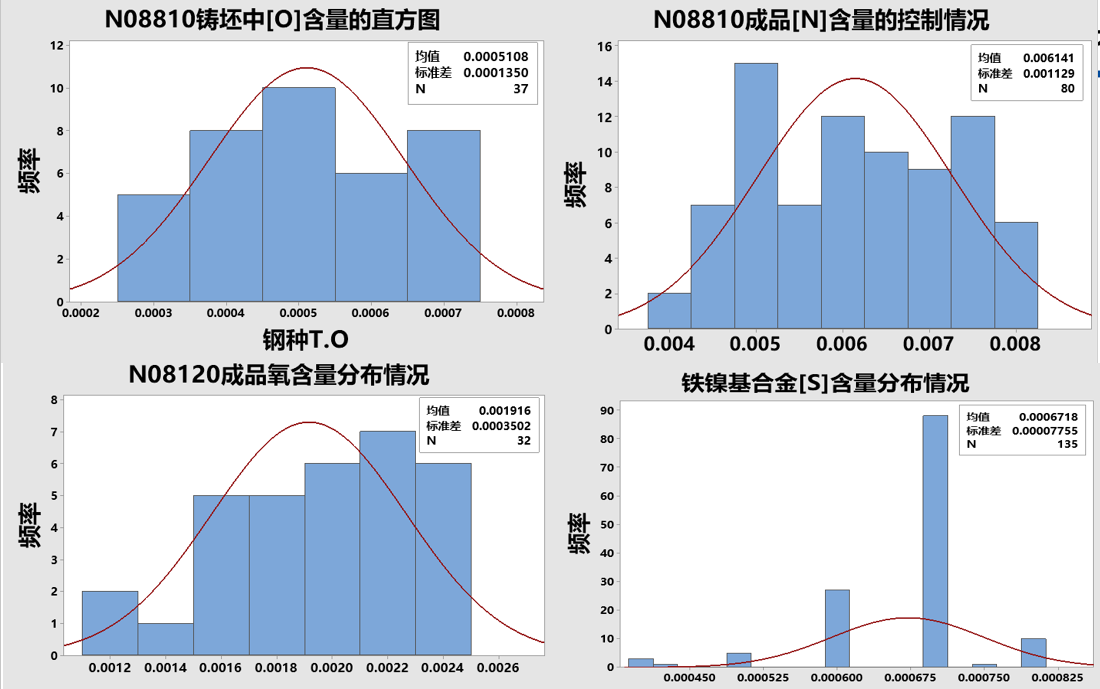

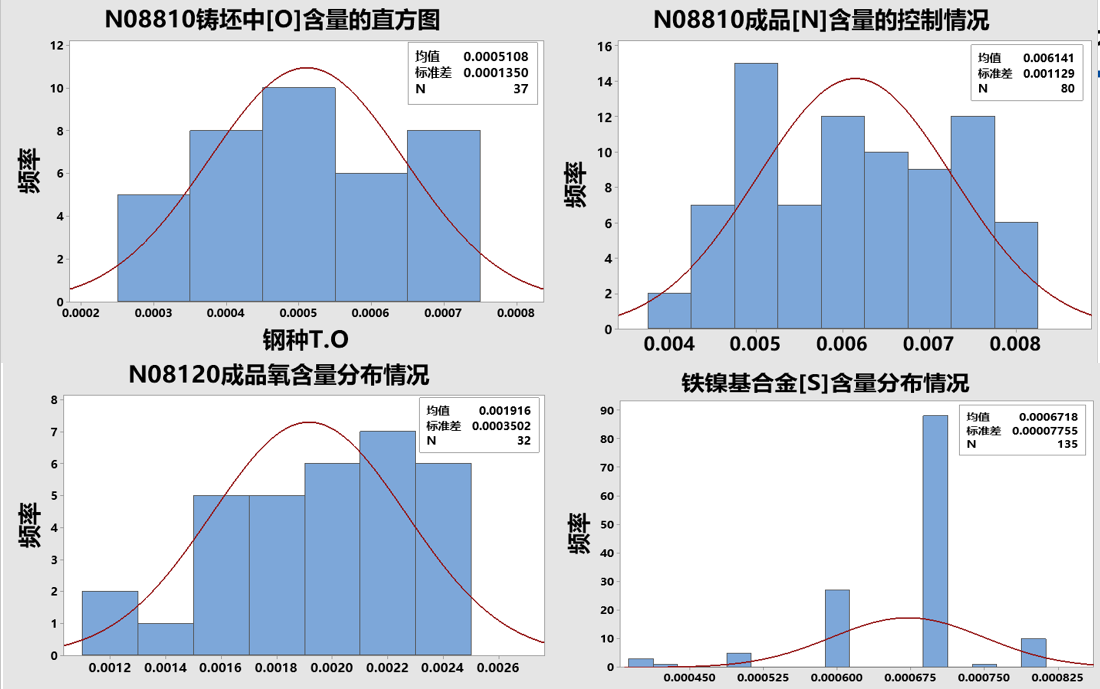

1、优化设计了N08810和N08120铁镍基合金内控成分,开发了高洁净度精炼工艺,实现了N08810合金成品[N+O+S]≤100ppm,N08120合金成品[O+S]≤33ppm,夹杂物(A+B+C+D)≤1.5级,显著提升了产品的冶金质量。

采用高含量强化元素设计,N08810设计了高Al、高Ti含量,N08120设计了高Nb、高N含量,改善了材料的焊接性和高温力学性能,使之更适应反应器的加工和设备长时间安全服役要求;在经济化元素设计方面,在固溶强化元素设计方面,与进口材料主动添加昂贵的强化元素不同,太钢N08120充分利用镍原料中的伴生元素进行替代,实现良好的强化效果。通过多工序分步合金化、保护浇注等技术措施实现了高含量合金化及钢水洁净度控制目标。通过对多炉连铸坯中10μm以上夹杂物统计分析,夹杂物的数量密度0.48个/cm2。

图3 铁镍基合金中T.O和[S] 控制情况

2、首次开发了超宽(最宽2050mm)N08810和N08120合金立弯式连铸成套技术,解决了连铸坯表面裂纹、内部裂纹、枝晶粗大等缺陷问题,实现了耐蚀合金生产工艺流程的重大创新。

针对由于导热系数低、单相凝固、高温塑性差导致铸坯在连铸结晶器内和弯曲过程中易发生裂纹的问题,开发了低熔化温度、低黏度、低熔点专用保护渣,结合结晶器内和二冷区独特的工艺设计,形成了铁镍基合金宽幅立弯式连铸成套技术。铸坯表面质量较好,无明显凹陷、裂纹、卷渣、夹杂等可见缺陷;低倍情况:铸坯表层及柱状晶区的组织细小,柱状晶晶粒尺寸2mm,较优化前降低约40%;采用多段电磁搅拌,中心等轴晶区显著提高,等轴晶比例达到60%以上;铸坯内部无中间裂纹和皮下裂纹。

图4 铁镍基合金连铸坯表面和内部质量

3、开发了铁镍基合金大厚重板坯真空复合制备技术,成功解决了复合坯轧制无界面结合和探伤无缺陷等难题,产品最大厚度97mm,板重≥13吨,性能优良,并实现高效、高收得、批量化生产。

复合工艺需要解决的问题主要有:根据产品厚度确定复合层数;复合面间隙小,氧化元素含量高,加工表面氧化物难清除;复合面封焊开裂倾向大,坯料加热后复合面容易发生氧化分层。基于上述问题,突破了高洁净复合面加工技术,开发了“粗铣+精铣+打磨”的表面加工工艺,连铸坯加工表面粗糙度低,无氧化,平整度高(<0.5mm)。开发了真空电子束焊接技术,制定了高真空度,合理电流、电压的封焊最佳参数,保证了焊缝的宽度、结合面的冶金质量和轧制可靠性。经上述措施,宽厚板轧后观察不到复合界面和氧化物聚集条带;Z向拉伸断裂位置远离复合界面,有明显缩颈现象;复合界面处的性能均匀性好,宽厚板探伤合格率远高于模铸工艺坯料,说明连铸坯复合工艺生产铁镍基合金宽厚板具有显著的质量优势。

图5 连铸复合与模铸开坯工艺轧制宽厚板质量对比

4、成功开发了铁镍基合金宽厚板高均质、高性能控制技术,解决了板形控制、表面和中心开裂、厚度方向晶粒度和性能不均匀等难题,满足了光伏产业装备对材料的高标准要求。

宽厚板轧制和组织性能控制的问题点主要有:强化元素含量高,柱状晶发达,铸坯高温塑性差,轧制时易发生头部开口、表面裂纹等缺陷;产品厚度大,组织和性能厚度均匀性控制难度大。轧制开裂的原因分析:由于高温强度高、塑性差,如果采用道次小变形量则导致终轧温度低形成边裂,如果采用道次大变形量则由于变形力过大形成表面开裂。大厚板均匀性差的原因:一方面由于道次变形小导致轧制力未达到心部,另一方面Nb和热处理温度的均匀性影响晶粒长大。解决问题的技术思路是:N08810高温塑形相对较好,产品厚度大,采用一火大压下轧制保证材料全厚度均匀性;N08120高温塑形相对较差,产品厚度较小,在最佳温度下采用多火小变形轧制工艺;采用较高热处理温度,低温缓升、高温快升加热工艺,保证材料全厚度均匀性。经上述措施,表面裂纹原因判废由35%降低至2%以下;组织均匀性好,全厚度晶粒度2-5级;宽厚板全厚度性能均匀性好,表面和½厚度性能差异小于10%。

图6 工艺优化后的宽厚板表面质量和不同位置晶粒度情况

四、应用情况与效果

本项目围绕国家“双碳”战略,以光伏产业的迫切需求为导向,依靠自主创新,系统解决了铁镍基合金高洁净度冶炼、宽幅立弯式连铸、大板重坯料制备、难变形铁镍基合金宽厚板高均质和高性能制造等关键技术难题,开发了N08810和N08120两个大厚规格产品,实现了铁镍基合金宽厚板的高质量、批量化供给突破和单重8吨以上N08120合金宽厚板全球首发。太钢开发的铁镍基合金宽厚板应用于我国国产化材料首套光伏多晶硅工程—亚洲硅业(青海)6万吨/年项目,近两年陆续为东方希望、大全新能源等项目批量化供货20000余吨宽厚板用于100多台光伏多晶硅反应器制造,市场占有率70%以上,整体达到国际领先水平。行业主要用户中圣科技和兰石重装评价太钢铁镍基合金宽厚板产品:性能指标与进口产品相当,高温屈服强度比进口材料略高,单张板重和宽度远超进口材料,显著节约焊材用量,在焊材降本方面提供了大力支持。项目形成企业专有技术10项、立项主持中国钢铁工业协会团体标准1项,经济和社会效益显著。

通过项目的实施,实现了光伏产业用铁镍基合金宽厚板高质量、批量化供给突破,解决了我国光伏产业快速、高质量发展的关键装备材料“卡脖子”问题,替代了进口产品,完成了从进口到自主、从“跟跑”到“领跑”的转变,保障了我国光伏产业的快速、高质量发展,助推了我国新型能源体系建设。同时,对提升我国特种宽厚板产业整体竞争力和支撑我国高端装备制造业的快速发展都具有重要的战略意义。

2021年,该项目被《中国冶金报》评选为“中国不锈钢行业十大新闻”和“中国特钢行业十大影响力事件”。项目获得2022年太钢科学技术一等奖,并被中国钢铁工业协会评价为“国际领先水平”。

图7 太钢铁镍基合金宽厚板在光伏行业实现批量应用,并获主流媒体报道

信息来源:中国宝武太原钢铁集团公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

2024年(第五届)全国炼钢厂长百人论坛会议通知

[08-07]

-

关于召开第二届钢结构与结构钢创新发展论坛的通知

[08-05]

-

2024全国第二十九届自动化应用技术学术交流会(CAAC2024) 2024年全...

[07-29]

-

关于召开“2024年全国冷轧板带生产技术交流会”的通知

[07-25]

-

2024年“第十三届全国棒线材高效能工艺技术研讨会”通知

[07-23]