科技新进展:真空精炼系统绿色低碳关键技术研究与应用

一、研究的背景与问题

钢铁工业作为国家基础工业之一,真空精炼技术是进一步提高钢水品质和丰富钢材品类的关键技术工序。而真空系统是其中的关键设备,适当参数的微过热蒸汽是重要的动力介质。

电厂锅炉产生的蒸汽都是高温高压的蒸汽,需减温减压后供给RH真空系统使用,造成能源的极大浪费;转炉蒸汽的产生与RH、VD或VOD真空系统的用汽制度不一致,必需通过蓄热器来缓冲,但温度只能达到饱和温度,给转炉蒸汽的使用带来困难。转炉蒸汽的产出量有限,较难满足高真空精炼比钢厂真空系统的需求。

为进一步推动真空精炼技术绿色低碳发展,中冶南方进行了真空精炼系统绿色低碳关键技术研究与应用工作,以绿色低碳、节能降耗为主线,从“用好转炉自产蒸汽”、“少用蒸汽”、“完全不使用蒸汽”三个维度逐级深入研究。

中冶南方研发出将转炉蒸汽应用于真空系统的技术,将转炉不稳定的自产蒸汽转化为真空精炼系统所需的稳定、高品质蒸汽。并且降低真空系统本身蒸汽的需求,采用能效更高的水环泵替代能效低的末级蒸汽喷射泵以降低真空系统本身蒸汽耗量。另一方面积极研发完全不使用蒸汽的绿色低碳干式机械真空泵系统集成技术,实现真空精炼系统全过程自主可控,打破了国外公司对真空精炼系统干式机械真空泵系统的技术垄断,形成了一套具有自主知识产权的真空精炼系统绿色低碳关键技术。

二、解决问题的思路与技术方案

1、总体思路

真空精炼系统绿色低碳关键技术研究与应用从“用好转炉自产蒸汽”、“少用蒸汽”、“完全不使用蒸汽”三个维度深入研究,将转炉不稳定的自产蒸汽转化为真空精炼系统所需的稳定、高品质蒸汽,采用能效更高的水环泵替代能效低的末级蒸汽喷射泵以降低真空系统本身蒸汽耗量,研发完全不使用蒸汽的绿色低碳干式机械真空泵系统集成技术,实现真空精炼系统全过程自主可控,打破了国外公司对真空精炼系统干式机械真空泵系统的技术垄断,形成了一套具有自主知识产权的真空精炼系统绿色低碳关键技术。

2、技术路线

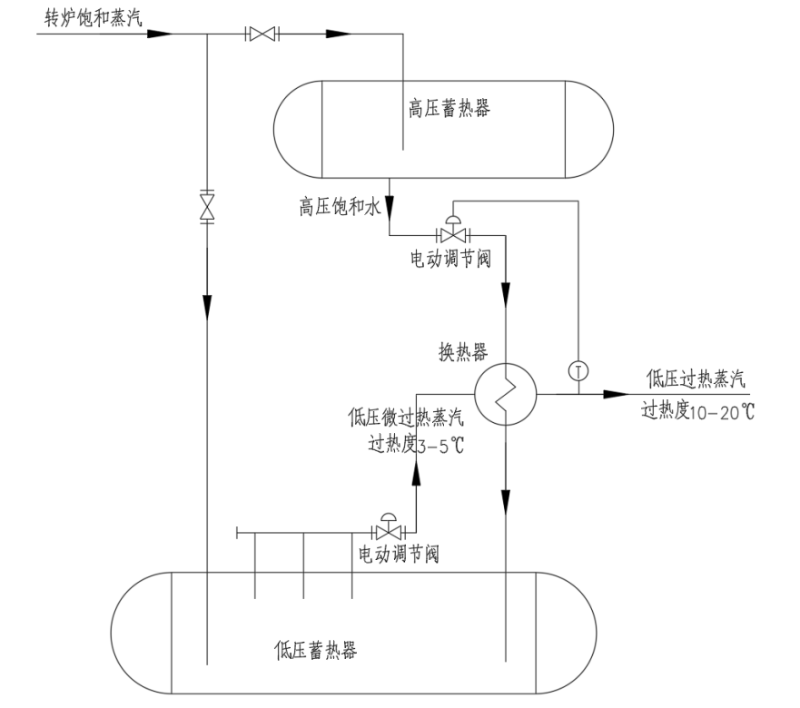

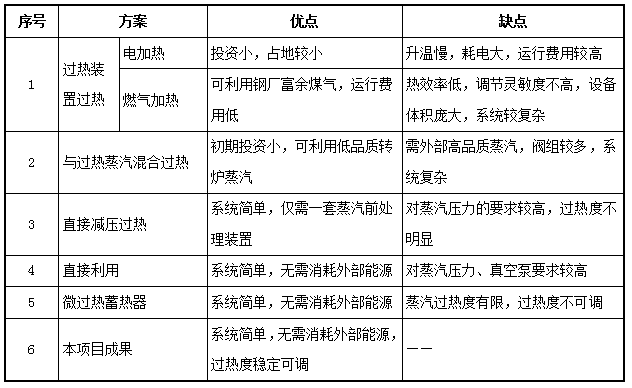

(1)高效低成本转炉蒸汽过热技术。发明了一种采用高压蓄热器和低压蓄热器协同工作,产生过热蒸汽的自过热蓄热系统,高压饱和水与出低压蓄热器的蒸气有足够的换热温差,满足换热需求;换热器独立于蓄热器外,不占用蓄热器体积,设备简单方便,可用于系统新建与改造升级;通过电动调节阀调节高压饱和水流量,可精确控制出口蒸汽过热度。在不依赖外部热源加热的情况下,连续稳定提供过热度10~20℃的蒸汽,满足真空精炼中的蒸汽喷射泵抽真空对蒸汽品质的要求。

图1蓄热器蒸汽自过热系统

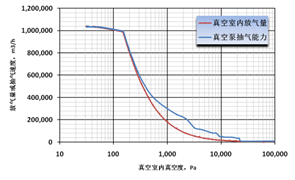

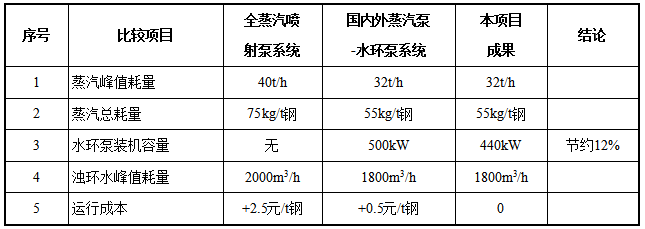

(2)蒸汽泵-水环泵真空系统集成优化技术。系统地提出水环泵替代末级蒸汽喷射泵的理论计算体系和工程实践操作方法,可快速准确完成理论匹配计算和设备选型,实现水环泵柔性匹配前级蒸汽喷射泵,经济高效完成水环泵对末级蒸汽喷射泵的替代,可以减小蒸汽峰值流量20%以上,节省蒸汽耗量25%以上,同时减少废水、污泥和噪音的产生。

提出水环泵溢流废水通过重力自流或管道泵返回至浊环水密封罐(热井)方案,实现高效循环利用;开发了专用气水高效分离装置,使水环泵溢流废水中的一氧化碳可控的排放至屋面以上,确保生产环境的安全。

提出水环泵分配板与废气出口之间设置自动差压补偿控制装置、水环泵防气蚀控制策略等多项确保安全运行的保护措施,避免气蚀现象发生,保障叶轮安全运行。自主开发了水环泵自动控制软件与泵体测振仪自学习控制系统,实现水环泵平稳高效运行,减小振动和噪音。

(3)干式机械真空泵系统集成技术。研发了风除尘器与袋式除尘器相结合的钢液真空精炼除尘器,可在真空条件下运行,通过过滤面积、滤袋材质的优化设计,达到出口≤10mg/Nm3含尘量,同时满足67Pa真空度下阻损≤20Pa的高要求,另外粉尘的排放采用真空吸尘方式以满足严格的环保要求。

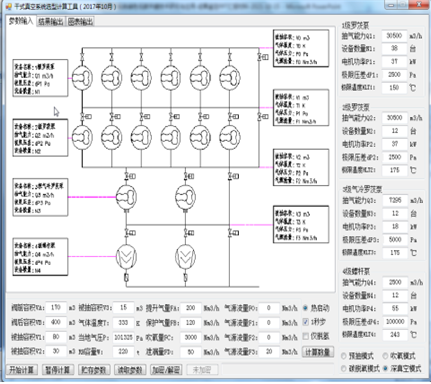

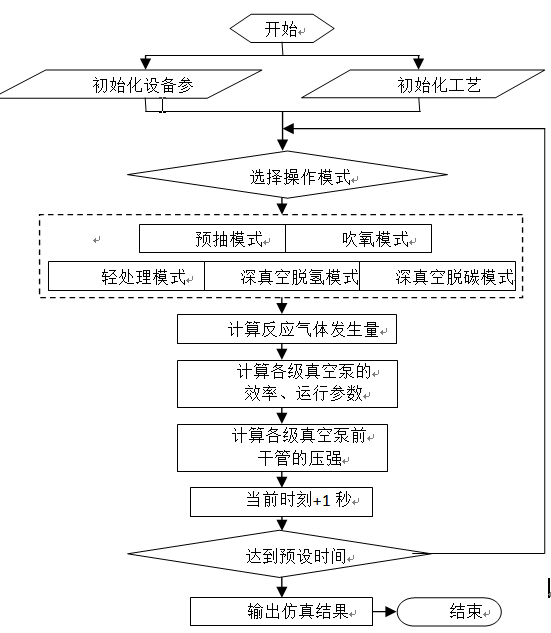

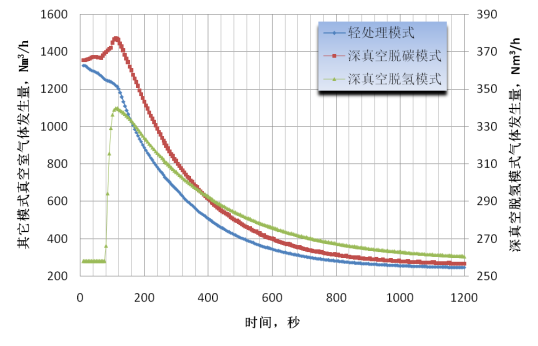

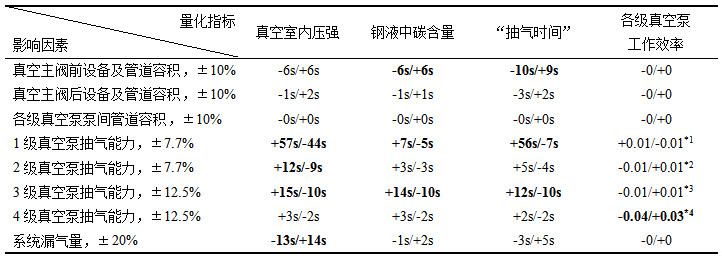

采用现阶段最先进的4级串联全干式机械真空泵技术方案,系统效率高达88%以上(指第1级泵)、发热量低,每级泵的选型及数量配置灵活,使整体配置的经济性最优。建立机械真空泵抽气过程计算机仿真模型,解决了不同RH真空精炼工艺下的动态气体发生量、各级真空泵动态工作效率与机械真空泵抽气过程的耦合问题,形成了一套较优的机械真空泵控制方法和控制参数,设置了是否满足真空精炼过程的判定标准,可快速检验并优化真空泵的设计技术方案,以上创新形成了具有自主知识产权的干式机械真空泵系统集成技术。

图2机械真空泵系统计算机仿真程序界面 | 图3机械真空泵系统计算机仿真程序流程图 |

图4真空室内动态放气量 | 图5系统抽空曲线 |

表1 各影响因素对各量化指标的影响一览表 | |

三、主要创新性成果

1、发明了高效低成本转炉蒸汽自过热技术。创新性地提出了“节流过热+汽水换热”的方式,在不依赖外部能源的情况下,实现出蓄热器饱和蒸汽连续稳定的过热10~20℃,并可自动控制蒸汽的过热度。

2、开发了蒸汽泵-水环泵真空系统集成优化技术。提出了水环泵替代末级蒸汽喷射泵的柔性匹配理论计算方法,开发了水环泵废水循环利用,气水高效分离、叶轮防气蚀、泵体减振降噪等技术,实现了蒸汽峰值流量减小20%以上,吨钢蒸汽耗量降低25%以上,吨钢二氧化碳排放减少10kg以上。

3、开发了RH用干式机械真空泵系统集成技术。建立了机械真空泵抽气过程计算机仿真模型,解决了不同RH真空精炼工艺动态过程与机械真空泵抽气过程的动态耦合问题,建立了系统设计是否满足真空精炼过程的判定标准。实现了干式机械真空泵系统减少90%的真空系统能源消耗,不产生含尘废水,每10万m3/h抽气量的装机容量~27kW,吨钢电耗~5.7kWh,吨钢二氧化碳排放减少40kg以上,并可长期连续工作,产品质量稳定。

本项目成果获授权专利14项(其中发明专利5件),发表论文4篇。中国冶金科工集团有限公司组织的成果鉴定专家委员会,认定本成果达到“国际先进水平”。本项目已在宝武集团武钢有限、淮钢特钢、青岛特钢、燕山钢铁、防钢等企业得到推广应用,年处理钢水量约2700万吨,产生效益约6300万元/年。真空精炼系统绿色低碳关键技术具有广阔的市场前景,经济社会效益显著,对我国钢铁行业绿色低碳、高质量发展具有良好的促进作用。

四、应用情况与效果

1应用情况

蒸汽泵-水环泵真空系统集成优化技术项目成果已经在武钢炼钢厂各分厂、青钢、燕钢、防钢等企业得到推广应用。干式机械真空泵系统集成技术项目成果已经在江苏利淮钢铁有限公司得到推广应用。具体应用情况见表2。

表2 主要应用单位情况表

2应用效果

(1)高效低成本转炉蒸汽过热技术

表3 本项目和国内外先进水平对比

(2)蒸汽泵-水环泵真空系统集成优化技术

由于大抽气量水环泵属于20世纪末端后才得到蓬勃发展,而此时国外的钢铁工业属于饱和阶段,RH真空精炼炉建设的很少,国外采用大抽气量水环泵替代全蒸汽喷射真空泵系统末端喷射泵的工程更少,所以大抽气量水环泵替代全蒸汽喷射真空泵系统末端喷射泵的工程基本全在国内,国外存在少量VD炉配套的蒸汽喷射泵的末级泵被小抽量水环泵替代。

本项目技术成果相较于国内外同类技术,水环泵与蒸汽泵的设计更柔性匹配,以曲线匹配替代简单的工作点匹配,更符合生产工艺需求。

表4 本项目和国内外先进水平对比

说明:本项目成果数据采用武钢四炼钢1#RH蒸汽泵-水环泵系统数据。

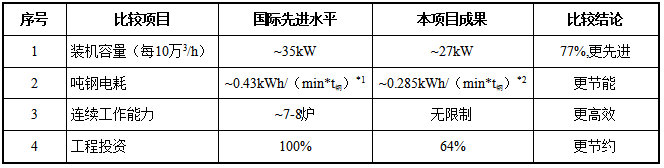

(3)干式机械真空泵系统集成技术

干式机械真空泵系统早期均由国外供货商技术总负责,一次性投资费用较高,限制了该技术在国内的进一步应用。近几年国内工程公司在全干式机械真空泵系统集成技术上取得了长足的发展,包括罗茨泵和螺杆泵在内的核心设备仍采用进口产品。但是,一般的全干式机械真空泵集成商不熟悉RH真空处理工艺,最终用户也只能提供简化过的若干关键工作压强下碳脱氧、氧脱碳或脱气反应产生的气体量,而且也不是真空处理生产中真实的数据,这些因素都影响全干式机械真空泵方案的准确性,造成最终用户投资的浪费,或者不能满足RH真空处理工艺要求。

本项目技术成果每10万m3/h抽气量的装机容量更低,吨钢电耗更低。连续工作能力更强,工程投资更低,并可长期连续工作,产品质量稳定。

表5 本项目和国外先进水平对比

*1说明:该指标是在轻处理模式中取得的,真空处理时间~12min;

*2说明:该指标是在本处理模式中取得的,真空处理时间≥20min。

信息来源:中冶南方工程技术有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]