科技新进展:一种热力管网系统用低合金耐蚀钢

一、研究的背景与问题

热力管道系统是保障北方城镇居民生产和生活的重要基础设施,是重要的生命线系统。依据国家统计局数据,截至2019年底,我国集中供热总面积已达到 92.51亿平方米,同比2018年的87.80亿平方米,供热面积增长了13.3%;截至2016年底,热水管道长度也突破了20万公里,每年以5%~12%的增长速率增加。然而,近 50%的既有热力管道运行已逾10年,故障率逐年增长。北京、沈阳、哈尔滨和黑龙江某市热力管道系统的平均故障次数达到近20次/年;天津市部分热力管道的服役年限接近30年,这些管道系统在供暖季的故障次数高达约30次/年。目前热力管道的更换年限一般为15年更换一次,因此热力管网目前正处于更新换代的关键时期。此外,由于管道一般敷设于地下,所以施工步骤繁琐、工程量大、周期长,不仅长时间影响施工位置的小区景观,还存在占道等诸多问题。针对热力管道的应用现状与逐年增加的故障风险,提高管材的耐蚀性和延长管道的使用寿命对热力管道的安全运行使用具有重要的应用前景。

热力管道由于常年服役于流动的热水介质中,极易造成管壁的腐蚀,轻则洞穿管壁造成渗漏,重则管壁无法承受热媒压力而爆炸,严重危害用户的安全。因此,供热管道的腐蚀问题也日益受到重视,定期更换管道是热力管网主要的维护手段。目前,热力管道的主要用材为Q235碳素钢,这种钢材造价低、且满足管网的机械性能要求,但并不具备抵抗或延缓腐蚀的作用,这是热力管网寿命不足的根本原因。那么,应用一种低合金耐蚀钢替换碳素钢将成为解决热力管网腐蚀问题的解决方法之一。这一技术的优点在于,保证热力管网的用材成本不显著提高的情况下,满足力学性能要求并明显提高管道的耐蚀性,进而显著延长管道的寿命,并延长管道的更换周期,不仅提高管网的运行安全性,还大大降低维护工程,对热力系统的质量提升具有积极意义。

引起热力管道腐蚀的主要因素为两点:介质流动和介质高温。其中,介质流动会显著加速液体中溶解氧向管壁的传质,溶解氧还原又是钢材腐蚀的根本电化学原因,因此介质的流动会明显加速钢材的腐蚀。与静态相比,流动态条件下钢材的腐蚀速率将提高一个数量级。

对于管道腐蚀的相关研究多集中在介质流动方面。Dong等人研究了碳钢在3.5%NaCl溶液中静态和不同流速条件下的电化学行为。结果表明,碳钢在流动条件下腐蚀受阴极去极化剂扩散控制,介质的流动明显加速了溶解氧的扩散,造成阴极电流密度显著上升。Nanjo等人对碳钢在地热水中的流动腐蚀行为进行研究,发现碳钢腐蚀速率在介质流速为0.3m/s时达到最大。藤井哲雄指出,在水流流速为0.7m/s时碳钢的腐蚀速率达到最大值,随后随流速的提高而降低。上述研究都提及了临界流速的概念,既材料在这一流速条件下腐蚀速率达到最大值。

Sait等人详细研究了中碳钢在3%NaCl溶液中的流动加速腐蚀和磨损腐蚀行为,研究结果表明动态环境中碳钢的腐蚀速率显著高于静态环境;介质由单相流变为双相流后,中碳钢的腐蚀速率进一步上升,并且对流速的变化更加敏感;此外,中碳钢的流体腐蚀速率在碱性环境下低于酸性环境,在碱性环境中其对介质流速的变化也不敏感。上述研究均说明了流动加速腐蚀的原因在于加速了介质中溶解O2向管壁的扩散速率,进而加速了阴极O2还原过程,造成钢材的快速腐蚀。Kinoshita等人研究了FC20、ES51F、A436 type2和SS41四种实验材料在3%NaCl溶液中进行不同流速的流动加速腐蚀行为,指出合金元素Cr和Ni对钢提高耐流动加速腐蚀性能具有很大的帮助。

目前,日本制铁和JFE针对船舶海水管路环境分别开发了低合金耐蚀钢Moriloy系列和MarineCopTM。船舶海水管路的主要任务是输送冷热海水,其流动介质的腐蚀环境与热力管网接近,并且用于冷却系统的海水管路的服役温度近80℃,仅略低于热力管网的服役环境温度。在船舶海水冷却系统管路应用,即使在较高的海水温度条件下,低合金耐蚀钢仍然具有非常优异的耐蚀性,相比普碳钢其腐蚀减薄均明显小于碳钢,特别是在较高的海水温度条件下的腐蚀减薄仅为碳钢的一半。

基于上述背景,本成果研发了一种用于热力管网系统的低合金耐蚀钢,特别适用于流动介质的腐蚀环境,可显著抑制介质流动引起的O2还原加速造成的腐蚀加速问题,并且钢材成本可控,易于生产和应用。

二、解决问题的思路与技术方案

本项目主要研究耐蚀性元素对低合金钢在流动液体环境中腐蚀行为的影响,特别是对于元素含量与腐蚀速率的关系以及钢中有效耐蚀元素的高效利用技术进行研究。其中的关键技术包括:(1)高温流体环境中仅依靠适量合金元素添加,实现耐蚀性较Q235B提高1倍的合金成分设计,和特定流体环境钢材耐蚀性评价和电化学性质测试方法建立;(2)提高耐蚀性元素应用效率的元素高效固溶的工艺控制技术;

具体的研究内容如下:

1、针对高温流动介质的腐蚀环境,建立高温流体腐蚀模拟评价和电化学测试体系,在此基础上研究低合金钢的腐蚀机理和主要合金元素及含量的影响规律和作用机理,明确元素的成分控制范围;

2、研究高效利用合金元素提高钢材耐蚀性的工艺控制技术,提高元素在钢中的固溶;研究终轧温度、轧后冷却速率对合金元素在铁素中固溶行为的影响,并建立铁素体平均晶粒尺寸、珠光体体积含量和合金元素固溶含量的相关关系,形成热力管网用低合金耐蚀钢制造工艺,并完成工业试制;

3、开展低合金耐蚀钢在管网系统中的应用,并评价应用效果。

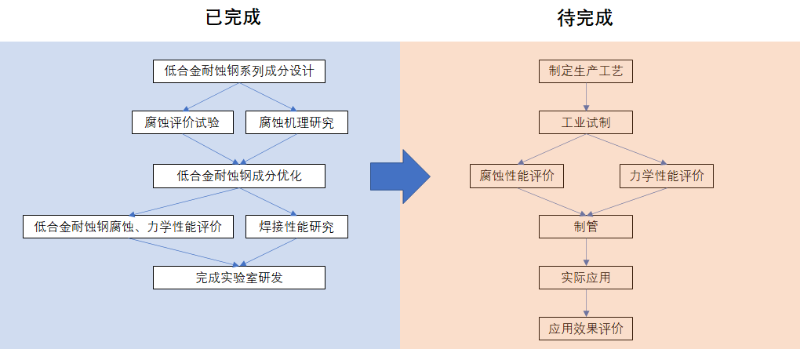

图1 技术路线图

三、主要创新性成果

热力管道的主要用材为Q235碳素钢,这种钢材造价低、且满足管网的机械性能要求,但并不具备抵抗或延缓腐蚀的作用,这是热力管网寿命不足的根本原因。本成果开发了一种低合金耐蚀钢替换Q235B,成为解决热力管网腐蚀问题的解决方法之一。这一技术的优点在于,保证热力管网的用材成本不显著提高的情况下,满足力学性能要求并明显提高管道的耐蚀性,进而显著延长管道的寿命,并延长管道的更换周期1倍以上,不仅提高管网的运行安全性,还大大降低维护工程,对热力系统的质量提升具有积极意义。

成本方面,应用新型低合金耐蚀钢制作聚氨酯保温预制直埋管相比传统Q235B,成本提升约10%左右,但耐蚀钢可延长管网寿命一倍以上,在全寿命周期内减少一次管材更换,因此可实现服役周期内总体降本约90%。

四、应用情况与效果

通过模拟热力管道中流体对钢材的腐蚀过程进行了加速腐蚀实验,评价低合金耐蚀钢的耐蚀性效果,结果表明:(1)在热力管网服役环境中低合金耐蚀钢较传统热力管网用钢Q235B耐蚀性提高近50%,使用寿命可达到Q235B的2倍;(2)低合金耐蚀钢耐蚀性好于Q235B的原因是形成一层与基体结合紧密的棕色致密内锈层。

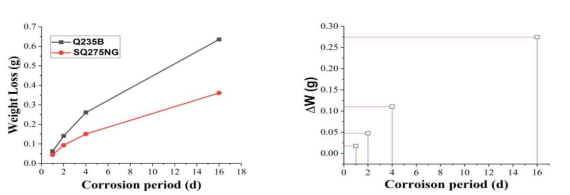

实验钢之间腐蚀失重的差异随腐蚀周期的变化如图2所示。实验钢的腐蚀失重随腐蚀周期的延长非线性增加,曲线的斜率随腐蚀周期的延长逐渐降低,这说明随着腐蚀进行实验钢的腐蚀速率逐渐降低。区别在于SQ275NG钢的腐蚀失重始终小于Q235,并且随着腐蚀周期的延长两种钢腐蚀失重的差异更加明显,如图3所示。在腐蚀周期较短的1天,两种实验钢腐蚀失重差异较小(约0.018g);腐蚀周期延长至4天时,实验钢腐蚀失重出现了较为明显的差异(约0.11g),并且随腐蚀周期的延长逐渐扩大;当腐蚀周期延长至16天时,Q235的腐蚀失重为0.6351g,而SQ275NG失重为0.3608g,二者腐蚀失重差达到0.2743g,SQ275NG的腐蚀失重仅为Q235B失重的约57%。综上所述,SQ275NG的耐蚀性好于Q235B,特别是在长周期腐蚀条件下更有优势。

图2 试验钢的腐蚀失重 图3 两种试验钢腐蚀失重差随腐蚀周期的变化

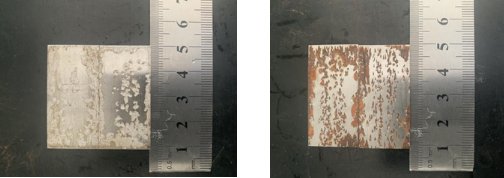

16天腐蚀后,低合金耐蚀钢和Q235B表面均被腐蚀产物覆盖,通过软质毛刷在流动自来水下对Q235B和低合金耐蚀钢腐蚀试样表面腐蚀产物进行清除,发现Q235B锈层分为上层的黄色腐蚀产物和下层的黑色腐蚀产物层,二者在清除后均易脱落,完全暴露出分布着斑状腐蚀条纹的基体。而低合金耐蚀钢在黄色和黑色腐蚀产物的下层还覆盖一层棕黄色的产物薄膜,此薄膜相对致密且通过普通毛刷无法清除,如图4所示。致密的腐蚀产物层是低合金耐蚀钢高耐蚀性的来源,使其腐蚀失重低于Q235B。

Q235B 低合金耐蚀钢

图4 软毛刷清洗后形貌

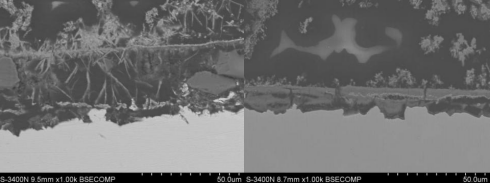

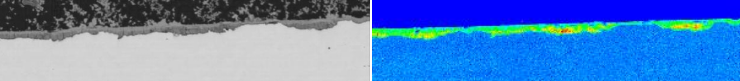

对Q235B和低合金耐蚀钢腐蚀16天后锈层的截面进行扫描电子显微镜观察,如图5所示,从微观角度表征了低合金耐蚀钢致密内锈层的形态。观察发现,低合金耐蚀钢的锈层分为最外层疏松的外锈层和与钢材基体结合的致密内锈层,在而Q235B的锈层未见分层现象,均为疏松的外锈层。所以,微观形貌上低合金耐蚀钢致密的内锈层与宏观形貌上棕黄色致密的腐蚀产物层是一致的。

图5 Q235B和低合金耐蚀钢的锈层截面微观形貌(a:Q235B;b:低合金耐蚀钢)

针对低合金耐蚀钢致密锈层的形成原因进行了进一步分析发现,低合金耐蚀钢在腐蚀过程中形成的致密内锈层富集有明显高于基体含量的合金元素(如Cr、Ni、Cu等),如图6所示。显然,合金元素在锈层中的富集是低合金耐蚀钢形成致密内锈层的根本原因。

图6 SQ275NG内锈层合金元素的富集

综上所述,热力管网用低合金耐蚀钢具有优异的抗流动加速腐蚀性能,特别适用于热力管网的服役环境。相比传统热力管网用钢Q235B 15年的服役寿命,低合金耐蚀钢的服役寿命可延长至30年。

成本方面,低合金耐蚀钢SQ275NG相比Q235B在钢材原材料成本方面提高25%,但成品保温管的总采购成本仅提高约10%。由于SQ275NG使用寿命更长,30年的运营周期内可减少一次维护和管路更换,所以30年运营周期可降低管材总成本90%,具有明显的经济优势。

焊接性方面,传统Q235B和SQ275NG碳当量分别为0.33和0.38,二者相差不大,均处于在0.26-0.4的碳当量范围内,焊接性良好,不需预热。

信息来源:首钢集团有限公司技术研究院

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“第九届国际低合金高强度钢会议”的通知(第三轮)

[08-15]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]