科技新进展:盾构机主轴承高精度大型圆柱滚子加工制造技术

一、研究的背景与问题

主轴承是盾构机的核心关键部件,决定了盾构机的运行状态和服役寿命。目前,主轴承长期依赖进口,严重影响了我国盾构机的完全自主可控制造。大型圆柱滚子,是盾构机主轴承主要的受力零件,通常直径超过Φ40mm,最大直径达Φ130mm,需要经受交变重载和时变冲击等苛刻工况考验。因此,大型圆柱滚子,要求具有高强度、高韧性、高耐磨、高精度等特性。大型圆柱滚子的材料,要求具有优异的冶金质量、较好的强韧性匹配和较高的组织性能均匀性,以及良好的可加工性。

但是,我国尚未构建应用于盾构机的大型圆柱滚子材料及其零件加工技术体系。Φ80mm以上圆柱滚子材料的制备和零件加工,我国没有相应的技术标准,现有选材无法满足大型圆柱滚子“强韧性、均质性”的要求。而且,在大型圆柱滚子加工方面,滚子素线的设计以经验为主,尚未建立相应的设计基础理论,不具备大型圆柱滚子最高精度等级——G1级的加工能力。

二、解决问题的思路与技术方案

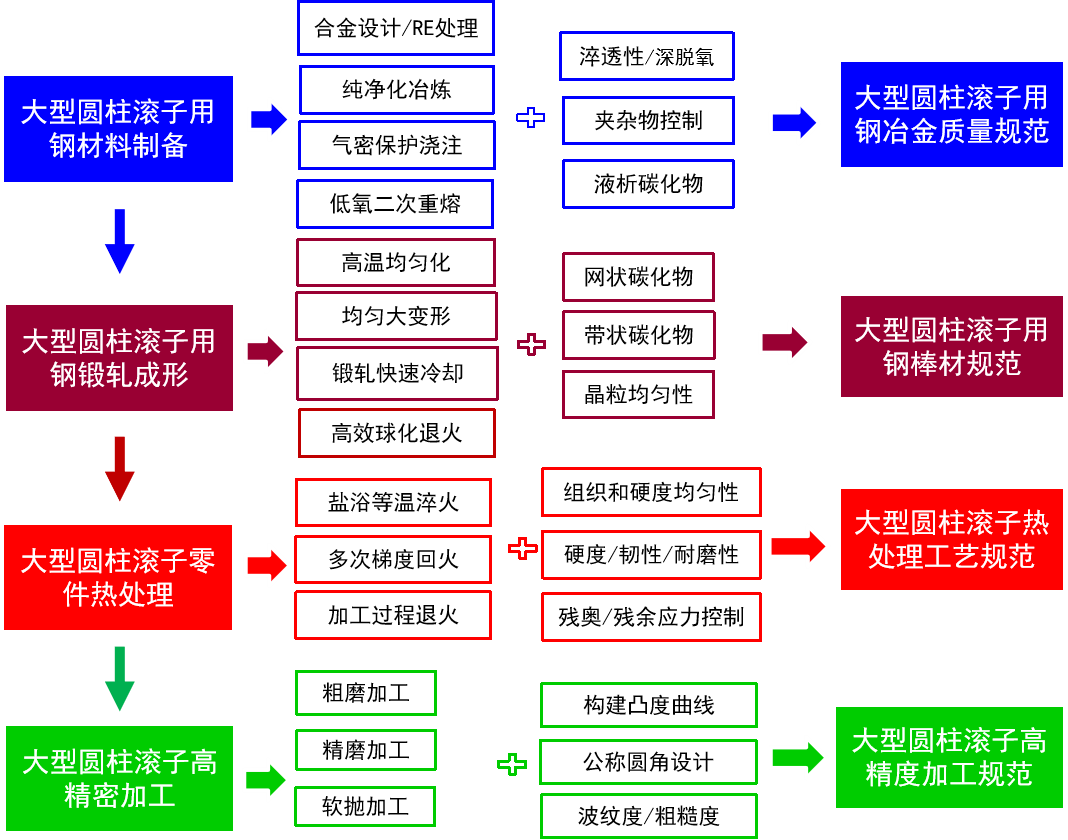

针对大型圆柱滚子承受“交变重载、时变冲击”的服役工况特性,首先从材料出发,开发了稀土综合微合金化自主选材及其“洁净、均质”制备技术,解决淬透性不足、碳化物超标、强韧性匹配不够、组织性能不均匀,以及夹杂物偏高、成分偏析较重等问题,确保大型圆柱滚子具有较高的硬度及其均匀性、良好的耐磨性能。其次,结合大型圆柱滚子结构、材料和受力特点,建立大型圆柱滚子素线的设计理论,确保大型圆柱滚子受力载荷分布均匀。并且,结合国内现有加工条件,改进热处理工艺,优化设计加工流程,解决弧面不连续、残余应力高、尺寸不稳定等实际问题,实现大型圆柱滚子的高精密加工。具体技术路线,如图1所示。

首先,针对大型圆柱滚子直径较大,材料制备过程中极易出现夹杂、偏析、网碳、心部组织不均匀等缺陷,造成洁净度低、均质性差、强韧性匹配不好,以及硬度及其均匀性不佳等问题,提出了通过稀土处理和增加钼含量,净化钢液、改性夹杂、避免液析、提高淬透性,从而减少网碳、细化组织、全断面淬透的合金设计和工艺控制思路,形成了大型圆柱滚子自主选材规范。

材料制备过程中,结合现有产线的实际工况,采用洁净化冶炼、稀土深脱氧、气密保护浇注、低氧二次重熔、高温均质化、均匀大变形、锻轧快速冷却、高效球化退火等关键技术,突破了大型圆柱滚子材料的“高洁净、高均质”制备,形成了大型圆柱滚子材料全流程热加工制备技术规范。

|

图1 大型圆柱滚子技术路线 |

热处理过程中,针对大型圆柱滚子经常出现的全断面难以淬透、残奥含量过高、心部屈氏体消除困难、内部残余应力较大等问题,采用盐浴等温淬火、多次梯度回火、加工过程退火等关键技术,开发了大型圆柱滚子显微组织和力学性能的全方位评价方法,形成了大型圆柱滚子热处理工艺技术规范,确保了大型圆柱滚子的“低应力、高强韧”制备,也为高精度加工创造了条件。

在设计过程中,为了解决大型圆柱滚子受力时表面应力分布不均和避免边际应力集中效应的问题,结合“交变重载、时变冲击”的服役工况特性,提出了最大允许静负荷设计思想,建立了与结构、材料、受力相关联的对数曲线设计理论。并且,通过引入工艺补偿量,解决了素线与端面加工过程中的交叉造成“尖点”问题。由此,形成了大型圆柱滚子自主设计规范。

在机加工过程中,通过“切入磨-精磨-软抛”等短流程工艺优化设计,开发了大型圆柱滚子素线的真实对数曲线精加工技术。在退火工艺的基础上,开发了恒温时效处理工艺,保证了尺寸稳定性和精度保持性。由此,形成了大型圆柱滚子高精度加工技术规范,实现了最高精度等级——G1级大型圆柱滚子批量生产。

三、主要创新性成果

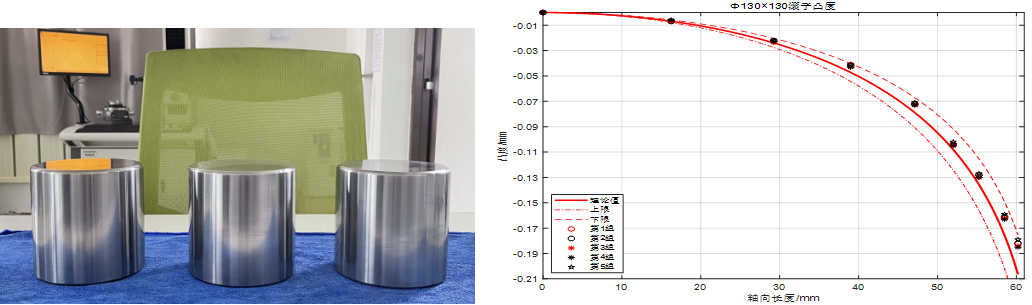

2020年至2022年期间,在中国科学院战略性先导科技专项“高端轴承自主可控制造”的支持下,总共研制7996粒、精度等级为G1级的大型圆柱滚子成品,覆盖直径规格Φ40~Φ130mm,分别用于10套盾构机Φ3m~Φ8m级主轴承的成套装配。其中,最大直径的大型圆柱滚子的实物照片和实测素线曲线,如图2所示。360粒Φ130m大型圆柱滚子的直径规值≤1μm、端跳≤6μm、滚动表面粗糙度≤0.1μm、圆度误差≤0.5μm。特别是,廓线符合真实对数曲线,滚动面粗糙度小于0.125μm、端面粗糙度小于0.25μm,达到G1级尺寸精度,分选直径规值小于2μm,长度规值小于10μm。每一规格自研大型圆柱滚子抽取5粒成品,分别测试5个部位的凸度。测试结果显示,所有规格的自研大型圆柱滚子凸度值均在规定的误差范围之内。

图2 Φ130mm自研滚子实物(左)与素线曲线(右)

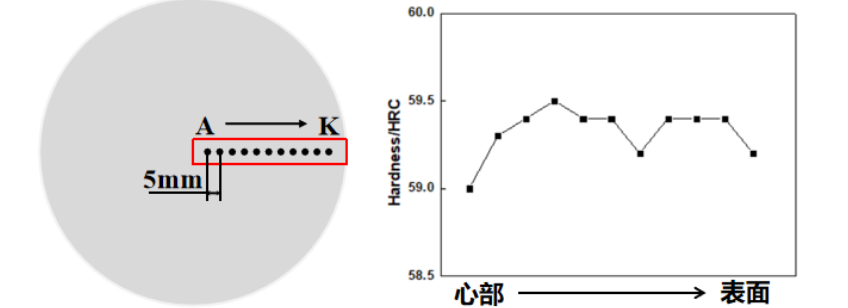

每一规格自研大型圆柱滚子抽取5粒成品,进行解剖分析实验。其中,Φ130mm自研大型圆柱滚子的横断面硬度及其分布,如图3所示。

|

图3 Φ130mm自研滚子横断面硬度及其分布 |

在横断面上,自心部至表面,每隔5mm进行的硬度测试结果显示,Φ130mm自研大型圆柱滚子的硬度及其均匀性为59.2±0.5HRC,远高于Φ110mm进口大型圆柱滚子±4HRC的控制水平。此外,在纵断面上,切取不开口试样,进行的冲击韧性测试结果表明,Φ130mm自研大型圆柱滚子的平均无缺口冲击功为94J,明显高于Φ110mm进口大型圆柱滚子平均无缺口冲击功(61J)。由此可见,自研大型圆柱滚子具有优异的均质性和良好的强韧性。

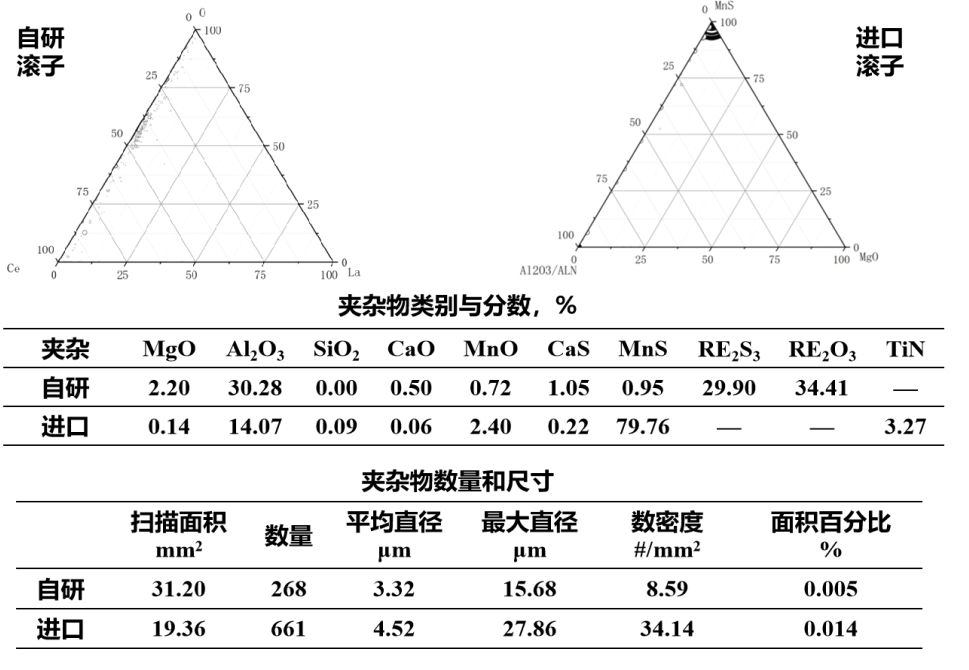

Φ130mm自研大型圆柱滚子与Φ110mm进口大型圆柱滚子的心部夹杂物情况,如图4所示。进口大型圆柱滚子的夹杂物类型主要为MnS、Al2O3,并且含有少量的TiN;夹杂物最大尺寸高达27.86μm,夹杂物总量为0.014%。自研大型圆柱滚子的夹杂类别主要为稀土氧硫化物RE2O3和RE2S3,并没有观测到TiN;夹杂物最大尺寸为15.68μm,夹杂物总量为0.005%;而且,夹杂物疏密度、平均尺寸也都低于进口大型圆柱滚子。由此可见,自研大型圆柱滚子具有很高的洁净度,明显优于进口大型圆柱滚子。经稀土处理后,自研大型圆柱滚子的夹杂物类别、尺寸和形态,均发生明显的变化。特别值得指出的是,自研大型圆柱滚子的夹杂物分数,较进口大型圆柱滚子降低了一个数量级。

图4 Φ130mm自研滚子与Φ110mm进口滚子心部夹杂物对比

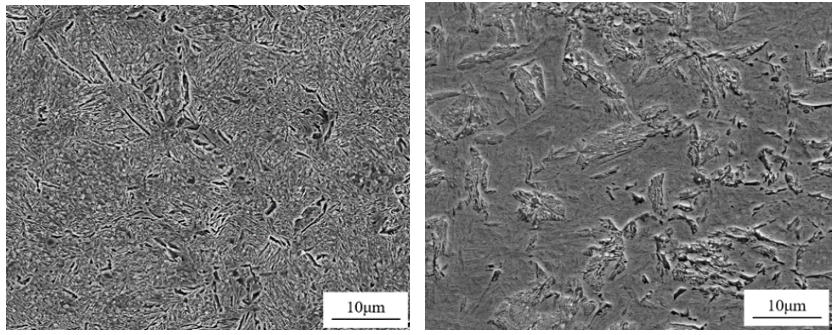

图5 Φ130mm自研滚子(左)与Φ110mm进口滚子(右)心部组织对比

Φ130mm自研大型圆柱滚子与Φ110mm进口大型圆柱滚子的心部微观组织,如图5所示。除马氏体基体外,进口大型圆柱滚子心部存在大量的未淬透组织——屈氏体。与之不同,自研大型圆柱滚子心部完全被淬透,微观组织为马氏体基体加上少量的下贝氏体。此外,自研大型圆柱滚子心部的液析碳化物为0级、网状碳化物在1.5级以内,均优于进口大型圆柱滚子。

四、应用情况与效果

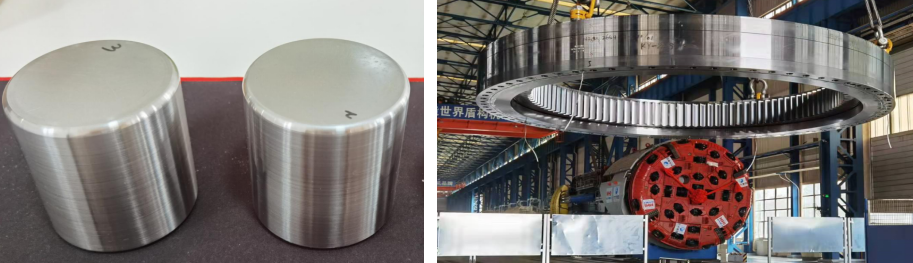

图6 Φ80mm自研滚子(左)与Φ3m级自研主轴承(右)实物照片

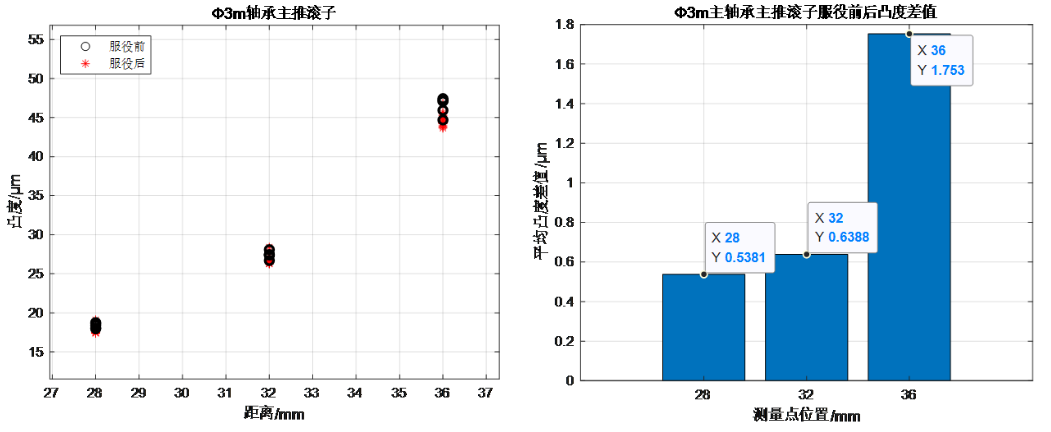

2022年4月6日,在沈阳市的大力支持下,经过业主单位、应用单位、施工单位,以及相关主管部门的通力协作,应用自研大型圆柱滚子装配的Φ3m级主轴承,顺利完成了沈阳地铁一号东延线示范标段的掘进任务。应用自研圆柱滚子装配的Φ3m级主轴承及其主推滚子实物照片,如图6所示。示范标段服役前后,对Φ3m级主轴承自研滚子距离中心28mm、32mm、36mm处凸度量测试结果和变化值,如图7所示。Φ3m级主轴承主推滚子为最主要的承力零件,直径为Φ80mm,示范标段服役前后,自研主推滚子凸度量在3个测试位置的平均变化值分别为0.5381μm、0.6388μm、1.753μm。由此可见,示范标段服役前后,Φ3m级主轴承自研主推滚子表面磨损极小。

图7 示范标段服役前后,Φ3m级主轴承主推滚子凸度(左)及其变化(右)

特别值得指出的是,应用自研圆柱滚子装配的Φ8m级主轴承,是迄今我国直径最大、单重最大的盾构机用超大直径型主轴承。2022年9月30日,经国内外同类产品对比和专家组现场考察评审,认为国产Φ8m级主轴承的各项技术指标,达到了同类进口主轴承的先进水平,部分指标处于国际领先水平,具备进口替代能力,满足大型盾构机装机应用需求。2023年6月9日,盾构机主轴承交付中交集团,中交集团将首套应用自研圆柱滚子装配的Φ8m级主轴承命名为“破壁者”。 钱七虎院士、李依依院士、陈湘生院士等专家组成的评审组认为:“自研Φ8m级主轴承是交通强国建设的支撑成果,是关键科技自立自强的重大成果,是世界水平的重大成果,对于盾构隧道和装备制造领域具有里程碑意义”。 自研Φ8m级主轴承实物和命名仪式现场的照片,如图8所示。

大型圆柱滚子的自主研制,强有力地促进了大型主轴承的国产化,为盾构机大型主轴承实现进口替代,解决“卡脖子”问题,打通核心部件自主可控制造的“最后一公里“提供了重要支撑。

图8 自研Φ8m级主轴承实物(左)和命名仪式现场(右)

信息来源:中国科学院金属研究所(胡小强、高洋、袁麟、郑雷钢、蒋中华、王培、李殿中)

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于举办第十五届中国钢铁年会展览会的通知(第三轮)

[08-29]

-

关于召开“2025年全国冶金烧结绿色低碳关键技术研讨会”的通知

[08-26]

-

关于公布“第八届全国大学生冶金科技竞赛全国总决赛”结果的通知

[08-25]

-

关于“第十二届磁性材料与冶金国际会议”的征文通知

[08-21]

-

技术日程 | 第十届国际炼铁科技大会(ICSTI2025)

[08-20]