科技新进展:四代先进核电用316型无缝钢管开发及应用

一、研究的背景与问题

先进核电技术中,反应堆一回路、二回路系统中通常需要众多规格的不锈钢管道,但是其中关键设备主要管道材料大量依赖进口,如外径为10-914mm左右的316型奥氏体不锈钢无缝管。当前大口径无缝管材制造技术通常采用整体锻管、冷轧和棒材机加工等。而热挤压成形由于具有提高金属的变形能力,产品综合质量高,该技术制造的无缝钢管综合力学性能优异、组织均匀、表面质量好,是核电、火电等行业中高性能材料制造的关键技术。大口径无缝管采用热挤压+冷加工的方式能够使得不锈钢无缝管内部的晶粒组织的尺寸能够保持均匀。从而使得其力学性能能够更加优异,能够满足核电行业等对寿命和安全性要求高领域的使用需求。无缝管材的尺寸精度、表面质量和组织均匀性等问题则对部件长时使用寿命以及耐应力腐蚀性能存在显著影响。本项目旨在解决进核能高温环境用316型奥氏体无缝钢管的关键制造技术研发及产业化。

二、解决问题的思路与技术方案

针对316型无缝钢管的主要技术特征,在化学成分设计、加工工艺路线制定、热处理工艺制度、性能提升及其组织均匀性控制进行技术攻关,形成一整套核心工艺技术,最终交付的产品完全实现设计指标,管材质量达到国际先进水平。

通过合金电渣冶炼工艺、均匀化处理工艺及热挤压和冷拔技术研究,并结合热处理工艺研究,掌握了316型棒料微量元素含量控制、铁素体含量控制、非金属夹杂物含量控制的关键制造工艺以及晶粒度-强度-晶间腐蚀性能的关联性控制技术。同时结合真空热处理驱氢技术研究,掌握了316型无缝管抗晶间腐蚀和应力腐蚀的主要关键制造工艺技术。

三、主要创新性成果

1、形成了晶粒均匀的大口径奥氏体无缝管热挤压+冷拔制造技术

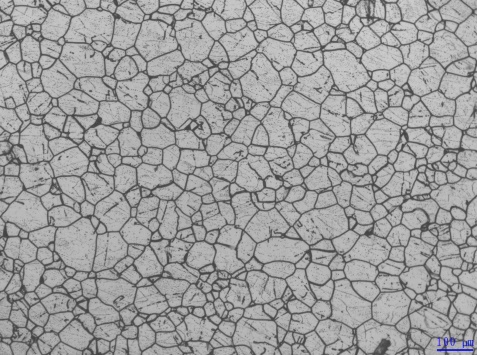

图1 φ813×15mm成品管材晶粒度

通过热挤压加三步组合式冷拔工艺,配合合理的热处理制度,最终制备出产品晶粒度为5.5级,且管材内、中、外壁厚上晶粒度均匀,无混晶或孪晶现象产生,成品晶粒度如图1所示。

2、开发了铁素体含量控制技术

通过提高Ni当量、降低Cr当量,结合低熔速、强冷却的电渣重溶工艺,降低元素偏析造成的残余铁素体,并通过1230±10℃,保温时间≥24小时的高温均匀化工艺使各元素扩散至更均匀的状态,铁素体含量得到精准控制。后续通过大变形量的热挤压和冷轧工艺,并结合1080℃~1120℃,保温5~10min的固溶热处理制度,使成品无缝管晶粒度满足4~7级且均匀的状态。

3、确定了真空扩散驱氢技术

通过真空扩散驱氢技术研究,确定了316型无缝管的最终热处理方式为真空炉低温扩散退火驱氢,从根本上解决了管材表面光洁度和氢含量的问题。生产实践表明,通过控制晶粒度的氢气保护气氛固溶热处理和不超过400℃真空驱氢,316型无缝管可稳定达到晶粒度、耐晶间腐蚀性能、耐应力腐蚀性能和氢含量的要求。

久立特材与相关科研院所联合通过热挤压+冷加工方式制造的方式,成功开发了核电工程用316型堆内构件、堆芯支承用无缝管及外套管等系列产品,整体技术达到国际先进水平,获得浙江省级工业新产品1项,申请专利8件,其中发明专利3件,授权实用新型专利5件,发表论文2篇,形成公司内部专有技术2项。

四、应用情况与效果

实现四代先进核能316型全系列无缝钢管产品开发和应用,开发了四代先进核能316型全系列无缝钢管产品,堆内构件、堆芯支承用无缝管及外套管等,实现规格全覆盖(见表1)。

表1 久立四代核能无缝钢管产品规格范围

规格范围 |

外径:102~356mm,壁厚6~27.5mm |

外径:10~244mm,壁厚1~25mm |

外径:146~250mm,壁厚9~25mm |

外径:14~406mm,壁厚1.5~12mm |

外径:89~813mm,壁厚1.5~15mm |

316型无缝管产品经国家钢铁材料测试中心、钢研纳克检测技术股份有限公司性能检测,其化学成分、拉伸性能、弯曲、布氏硬度、室温冲击、非金属夹杂物、晶粒度、铁素体、晶间腐蚀、高温低周疲劳等符合四代核电工程项目技术要求,长时高温持久和疲劳性能经第三方机械工业火电设备产品质量监督检测中心检测满足要求。

图2 项目产品照片

信息来源:浙江久立特材科技股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

关于中国金属学会会士评审结果的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

2024年(第五届)全国炼钢厂长百人论坛会议通知

[08-07]

-

关于召开第二届钢结构与结构钢创新发展论坛的通知

[08-05]

-

2024全国第二十九届自动化应用技术学术交流会(CAAC2024) 2024年全...

[07-29]

-

关于召开“2024年全国冷轧板带生产技术交流会”的通知

[07-25]

-

2024年“第十三届全国棒线材高效能工艺技术研讨会”通知

[07-23]