科技新进展:储能与航空级钒材料绿色制造技术及产业化

一、研究的背景与问题

钒是国家重大战略工程(三峡、核电等)用高端钢材关键金属、航空航天用钛合金核心元素,大规模储能产业的重要基础原料,近年来随着战略性新兴产业的快速发展,航空航天、新能源等产业对高纯钒材料提出了新的要求,其在相关领域用量呈直线上升趋势,其中以高纯钒、高纯钒铝合金、钒电解液最为典型。

钒钛合金(Ti6Al4V)是空客A380、波音B787等大型商用客机机身、引擎机舱、飞机起落架、机翼及尾翼等基础材料,占飞机总重量的15%以上,且占比逐年递增,预计未来三年商用大中型飞机钒钛合金含量将超过20%。特别是随着我国大飞机国产化计划的实施,对航空航天级钒铝中间合金的需求将更加迫切。高纯钒(≥99.9%)是生产航空航天钒钛合金用高纯V-Al母合金的基础原料,其低成本制备技术长期被国外垄断,依靠欧美发达国家进口,严重制约了我国航空航天特别是国产大飞机产业自主高质量发展。突破规模化3N高纯钒及高纯V-Al合金制备技术,是我国材料强国战略亟需突破的重要内容。

全钒氧化还原液流电池(VRFB,简称“钒电池”),兼具功率和容量单独调配、安全性高、服役寿命长达10年以上、储能介质易于回收利用等优良特性,是最具应用前景的电化学大规模储能技术,是实现我国碳达峰碳中和战略目标的重要技术支撑。近年来钒储能产业迅猛发展,辽宁、河北、四川、湖北、陕西等地均将全钒液流储能项目纳入产业重点规划,全国累计相关市场规模达千亿,预计到“十四五”末,储能用高纯钒(≥99.5%)缺口需求量将达到4万吨以上,是全球现有钒产品产量的25%,其大规模低成本制备技术开发对钒储能产业高质量发展、可再生能源高效利用至关重要。因此,通过持续创新,实现高纯氧化钒及钒电解液的规模化绿色制造,是我国绿色低碳发展战略的重大课题。

目前纯度≥99.5%的高纯五氧化二钒生产工艺主要有化学沉淀净化法、溶剂萃取法和离子交换法,存在废水产生量大(吨产品约40立)、产品质量稳定性差、生产成本高等一系列问题。钒铝合金生产多采用铝热还原法,存在反应放热剧烈,产品质量不可控的难题,难以满足航空需求。现有钒电解液制备多采用硫酸溶解-草酸还原工艺,存在价态控制难、物耗能耗高等瓶颈难题,制约钒电池技术产业化应用。

二、解决问题的思路与技术方案

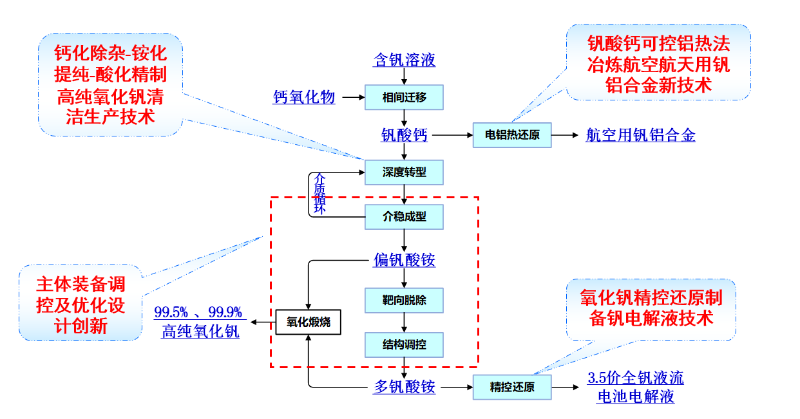

本项目以含钒资源浸出后获得的复杂含钒溶液为原料,通过研究典型金属离子在不同化学介质中的迁移转化规律,不同金属离子化合物的相互作用及耦合吸附规律,突破了钒酸钠溶液“离子定向相间迁移-杂质深度靶向脱除-晶体介稳成型调控”难题,开发了钙化除杂-铵化提纯-酸化精制高纯氧化钒、钒酸钙可控铝热法冶炼航空航天用钒铝合金、氧化钒精控还原制备钒电解液新技术,实现了高纯氧化钒、航空钒铝合金、钒电解液产品的短流程、低成本、清洁生产。

图1 储能与航空级钒材料绿色制造技术及产业化技术方案

1、高纯氧化钒绿色制造新技术

基于含氧酸阴离子与碱/碱土金属阳离子配对成盐的作用规律,调控介质中阳离子的种类、浓度,开发以钒液钙化除杂-铵化提纯-酸化精制为特色的高纯氧化钒绿色制造新技术,实现钒的高效相间迁移以及多元杂质元素的高效脱除,解决现有高纯钒生产中存在的工艺流程复杂、产品质量波动大以及存在环境污染风险的产业共性问题,实现高纯氧化钒低成本、高效率、短流程、清洁化生产。

2、航空用钒铝合金短流程制备新技术

基于铝热还原制备钒铝合金中氧化钙对渣系结构的作用规律,通过钒酸钙中的钙对渣系结构的调控,开发钒酸钙可控铝热法法制备高品质钒铝合金新技术,实现了短流程高效生产钒铝合金新工艺,解决反应放热过程剧烈、造渣剂中杂质的引入影响合金质量的问题,实现高品质钒铝合金的低成本、短流程、清洁化生产。

3、钒电解液精控还原制备技术

基于气-固两相还原模型构建、H2-CO-NH3多组态还原体系相平衡拟合研究,开发气-固可控还原为核心的氧化钒精控还原制备钒电解液技术。

4、高纯氧化钒制备技术工程放大及优化设计

基于工业设备优化选型,材质选型,核心设备的创新设计,通过OSLO结晶器、粉体煅烧窑等产业化装备自主优化设计集成创新,实现工业化连续稳定生产大颗粒、高品质高纯钒产品,满足了航空、储能领域需求。

5、产线运行及绿色制造

基于绿色循环经济理念,揭示了特性组元在整个工艺流程中的生命周期规律,确定不同组元在产业链中最优化绿色循环再生路径,建立煅烧过程氨气回收、碱介质和结晶母液再生循环体系,解决提钒工艺流程产生大量高盐氨氮废水或含硫提钒尾渣危废的世界性难题。

三、主要创新性成果

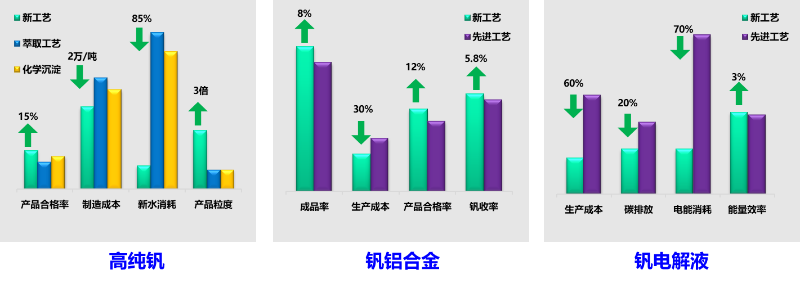

1、开发了具有完全自主知识产权的钙化除杂-铵化提纯-酸化精制高纯氧化钒绿色制造新流程,实现了99.5%、99.9%高纯钒的生产工艺变革,吨钒氨氮废水产生量由40m³减少至6.8m³,节水率达到83%,生产成本降低30-40%,产品合格率由80%提升至98%,全球市场占有率达到40%以上,并获得国际航空母合金生产商国内唯一认证。

2、开发了钒酸钙可控铝热法冶炼航空航天用钒铝合金新技术,采用钒酸钙中间产品代替五氧化二钒为原料进行电极辅助加热制备钒铝合金,实现了CaF2造渣剂的零添加,含氟废气源头减排100%,合金中N、O含量分别降低至0.01%、0.02%以下,降幅均达到50%以上。产品成功应用于导弹发动机进气道的增材制造和C919飞机起落架零件制造,为军工及航空工业的重要装备发展提供了必要支撑。

3、开发了气-固可控还原为核心的多钒酸铵中间产品精控还原制备钒电解液技术,通过气-固两相还原模型构建、H2-CO-NH3多组态还原体系相平衡拟合研究,实现了钒电解液低成本低碳制造,碳减排19%以上,氨氮废气源头减排100%。产品在国际顶级钒电池厂商的大型钒储能项目中成功应用。

4、通过专用结晶装备自主优化创新、粉体煅烧装备自主优化设计等技术集成创新,首次实现1000t/a大颗粒高纯钒产品工业化绿色生产线;建成了600t/a航空级钒铝合金生产线、2000m³/a钒电池电解液生产线,产品满足了航空航天、储能领域对高纯钒产品质量、结构性能的要求。

四、应用情况与效果

本项目于2018年建成了国际首套1000t/a高纯氧化钒绿色清洁生产线、并配套建成600t/a钒铝合金生产线、2000m³/a功能型超纯钒电解液生产线各一条,实现了连续稳定运行,各项生产技术指标达到行业领先水平。

产线运行结果表明,首次实现工业化连续稳定生产大颗粒高纯钒产品,产品合格率提升至95%以上,满足了航空航天、储能领域对高纯钒产品质量、结构性能的要求。钒铝合金产品N、O含量降分别低至0.01%、0.02%以下,Fe、Si含量可稳定控制在0.15%以下,成功应用于导弹发动机进气道的增材制造。钒电解液产品电化学性能稳定,充放电性能良好,能量效率达到83%,成功实现国际顶级钒电池厂商的大型钒储能项目应用。

图2 产线现场图片

本项目授权专利29项,发表论文18篇。近三年累计新增销售额17.9亿元,新增利税4.85亿元,创收外汇5415万元。科技成果评价为“该项目产品在储能等领域得到广泛应用,经济、社会效益显著,项目成果总体达到国际领先水平”,所建成的国际首套高纯氧化钒产线支撑了我国高纯钒产品从依赖进口到畅销美国、法国等欧美国家,全球市场占有率超过40%,支撑了我国新能源与航空航天产业的自主发展。

图3 新技术工艺与传统工艺对比

全面实施以来,在成果完善、推广方面,2019年9月,在工信部公布的第四批绿色制造名单中获国家级“绿色工厂”称号。2021年3月,对国家重点研发计划课题“钒冶金废水源头消减技术与示范”(课题编号:2016YFC0400403)进行示范工程现场验收考察论证,专家评价意见为“课题完成了示范工程建设,并实现连续稳定运行,该示范工程实现工艺节水率83%,高盐氨氮废水减排8万m3/年以上,节约新水消耗7.5万m3/年,达到了任务书的考核指标要求”。2022年9月,成功获批工业和信息化部(第七批)单项冠军产品。2023年1月,由河北省金属学会组织进行技术鉴定,邀请干勇院士等相关专业领域专家对“储能与航空级钒材料绿色制造技术及产业化”项目技术成果进行了视频会议评价,专家组评价为“该项目产品在航空及储能等领域得到广泛应用,经济和社会效益显著,推广应用前景广阔。该成果是一项重大创新成果,总体技术达到国际领先水平”。

信息来源:河钢集团有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

2025年中国钢铁工业协会、中国金属学会冶金科学技术奖专业评审推荐获奖项目公告

[05-30]

-

关于召开第二十一届冶金及材料分析测试学术报告会的通知(第一轮)

[05-28]

-

中国金属学会关于开展2025年度国家科学技术奖提名工作的通知

[05-28]

-

关于举办第十五届中国钢铁年会展览会的通知(第二轮)

[05-23]

-

"2025年全国高品质特殊钢生产技术研讨会暨特殊钢学术年会”通知及邀请报告

[05-23]