科技新进展:高强高塑性板带钢制备关键工艺与工业化稳定生产技术开发及应用

一、研究的背景与问题

高强高塑性板带钢在汽车、造船、桥梁和家用电器等工业上具有广泛的应用,尤其是汽车工业的迅猛发展与“双碳”目标的制定,汽车用钢向着更高强度和更低密度的方向发展。高强高塑性板带钢因具有高强度、高伸长率、强度波动小等优点得到快速发展,其市场占比逐年增加。与普通钢相比,其生产工艺复杂、技术难度大、产品质量要求高、开发成本高。

高强度、耐腐蚀性、低成本已成为高品质板带生产的发展趋势,而高强镀锌带钢的生产过程中,合金体系设计及其与工艺参数匹配决定了成品带钢的力学性能、板形以及表面质量。解决高强高塑性钢合金体系设计与工艺匹配策略,实现工业化低成本稳定生产,提升产品质量,一直是现场攻关的重点与难点所在。具体表现为以下三方面:

1、在高强高塑性板带钢开发与现场生产中,难点与共性问题是:贵重合金成分含量高导致生产成本高;板带强度硬度提升的同时板带的塑性成形性较差、屈服比较大、轧制困难;产品的力学性能波动较大;

2、带钢全长方向波动大,各机架厚度控制技术稳定性差,严重影响成品质量和生产效率;在退火过程,炉辊粗糙度衰减导致带材张力波动,发生跑偏,炉辊结瘤硌伤带钢,形成亮点缺陷;热镀时锌花状态无法在同一产线调控,无法实现对沉没辊系精确化控制;

3、受合金元素影响,高硅钢种酸洗困难,表面质量不良,时常出现欠酸洗及黑点缺陷;平整过程中延伸率窜高,张力突变导致打滑及板形不良;剪切过程边部质量差。立项之初,国内外同类DP钢强度波动达10%以上,成品板形、厚度超差率、延伸率偏差等控制不稳定,由此导致的产品封闭率居高不下。

项目组针对高强高塑性板带钢生产过程中的成分设计、热轧、酸洗、冷轧、退火、镀锌以及平整等关键工序逐项攻关展开研究,形成了一套高强高塑性板带钢制备关键工艺与工业化稳定生产技术,开发了以多等级DP钢、QP钢为主的高强高塑性钢产品,满足了下游用户对高强高塑性板带钢的高质量需求。

二、解决问题的思路与技术方案

1、总体思路:

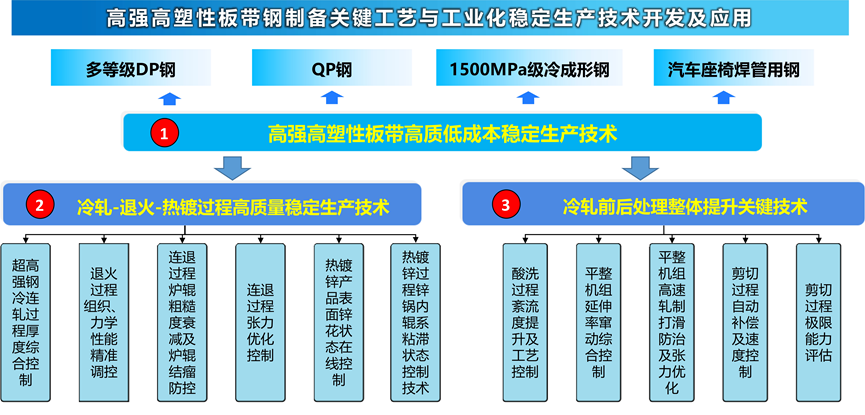

项目以开发高强高塑性板带钢新品种,实现高质高效、批量稳定生产为目标,从高强高塑性板带钢制备关键工艺设计及产品研发、冷轧-退火-热镀过程高质量稳定生产技术、冷轧前后处理整体提升技术的开发三方面入手展开研究。总体思路与项目整体技术路线如下:

图1 项目整体技术路线图

2、技术方案:

(1)高强高塑性板带钢制备工艺技术及产品研发

项目基于工艺试验和模拟分析,形成了完整的合金体系设计与生产工艺有效匹配策略,确定了不同等级DP钢加热、热轧、冷轧、连退、热镀、平整工艺参数。尤其是通过调整炉区的露点值,以预氧化再还原的形式在带钢表面形成海绵铁,进而提高带钢的侵润性,使带钢表面镀上一层纯锌层,有效的阻碍了780DP、980DP基体的腐蚀;采用较低的卷取温度和均热温度进行卷取、退火,生产出抗拉强度高、延伸率高的1180DP汽车钢。优化的合金体系设计与合理工艺参数的有效匹配,大大降低了生产难度,提高了成品综合力学性能与合格率。

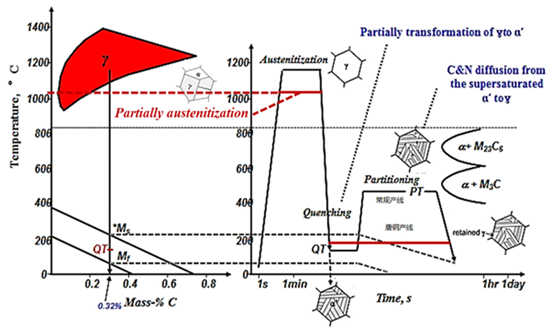

图2 常规和唐钢工艺路线的区别

目前国内钢铁企业生产Q&P钢产品普遍采用两步配分法,工艺路线为近奥氏体区加热、淬火、提温配分,设备配置要求高、成本投入大。项目组针对现有连续退火线较低冷速和不具备淬火后提温功能的问题,采用两相区加热、一步配分的工艺设计思路,实现了基于常规连退产线的Q&P产品开发。

采用高C、高Mn、高Si、铌钛微合金化的成分体系,按照“小炉冶炼→铸锭锻造开坯→实验室热轧→冷轧及连续退火模拟→组织和力学性能检测分析”的研究路线进行了Q&P钢实验室中试。

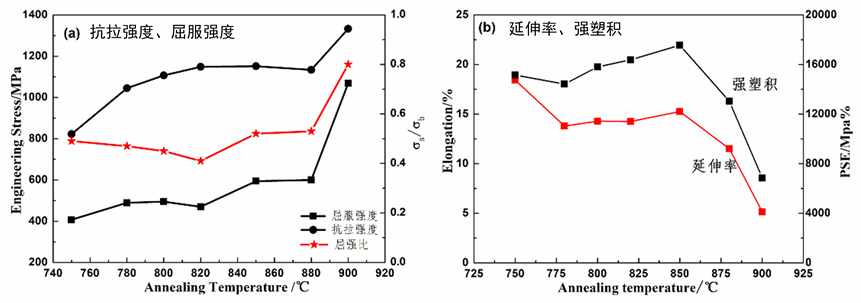

退火过程模拟:制备标距为50mm、厚度为1.0mm的非比例试样。利用盐浴淬火处理实现淬火配分工艺。确定淬火温度与退火温度范围,并对其力学性能进行检测(图3)。结论如下:1)屈服强度随退火温度的增加呈递增趋势;2)抗拉强度呈现递增趋势,屈强比呈现先减少后增加的趋势;3)延伸率呈现先下降、然后基本不变、之后快速下降的趋势,强塑积呈现先增加后减少的趋势。

图3 力学性能随退火温度的变化

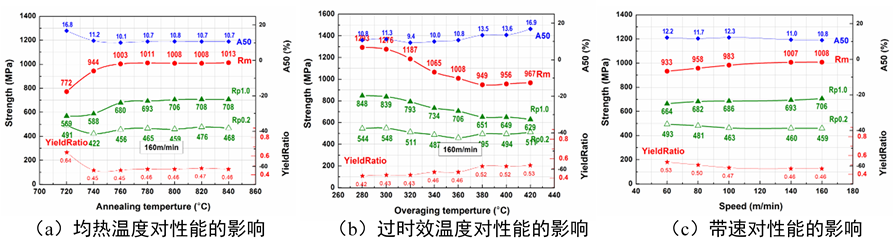

以1.0mm厚的CR550/980QP冷硬板为例,采用Gleeble3500模拟均热温度、过时效温度以及带速对性能的影响规律(图4)。基于产品力学性能要求及产线控制水平,确定了1.0mm厚度带钢均热温度最佳值为800℃,过时效温度最佳值为340℃,带速最佳值为150m/min。通过可重复性试验,形成了不同厚度Q&P钢的连退工艺制度,成功开发出了基于常规连退产线的Q&P产品。

图4 Gleeble连退模拟结果

(2)冷轧-退火-热镀过程高质量稳定生产技术

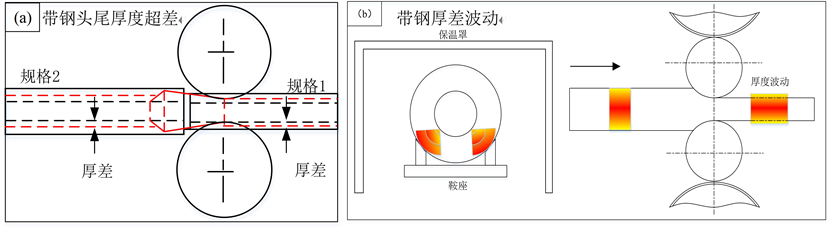

超高强钢带头带尾轧制过程厚度波动大(图5),而反馈控制系统的厚度波动控制具有滞后性。项目基于金属秒流量模型建立厚度超差预测模型,以实现对轧机出口厚度超差的预测与防治。

图5 超高强钢轧制过程厚差

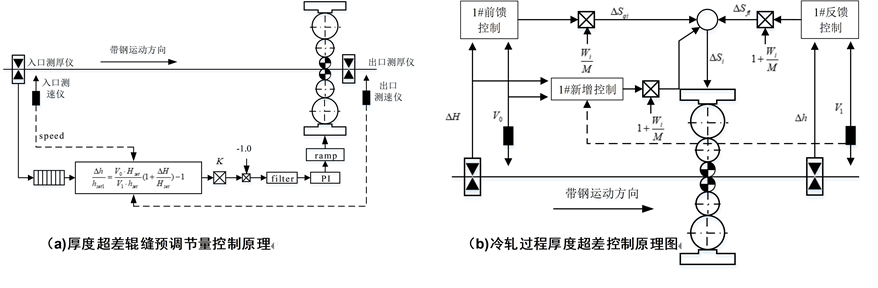

厚度超差预测模型:以厚度超差率判断带钢出口厚度偏离设定值的程度,基于入、出口的测速仪与入、出口测厚仪测量的厚度偏差,可实现对轧制过程中带钢的厚度超差率进行预估。

调节量预估模型:基于带钢厚度的秒流量控制思想,建立了带钢轧制过程中的辊缝调节量预估模型,控制原理见图6(a)。

辊缝调节量预估模型:结合冷连轧机组现有前馈与反馈控制模型,建立冷连轧机组超高强钢轧制过程中的辊缝调节量预估模型,控制原理见图6(b)。

图6 冷轧过程厚度超差控制原理图

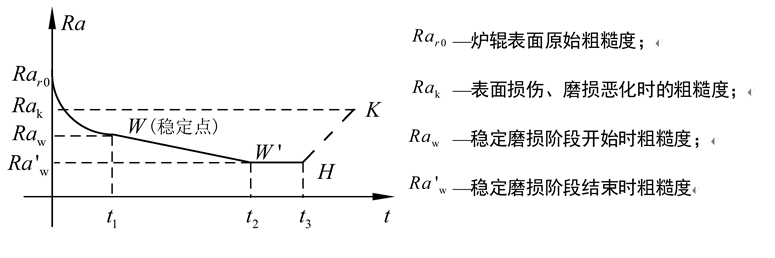

连退过程带材与炉辊之间的相对滑动摩擦导致炉辊表面粗糙度出现衰减。经现场跟踪统计,炉辊在服役期间的粗糙度衰减曲线如图7所示。

图7 粗糙度衰减示意图

在同一工艺段内,可通过采用m×n组数据样本,并构造相应的控制目标函数式来实现炉辊粗糙度衰减的精确求解。当炉辊服役公里数已知时,应确定相应的目标设定张力,使带材在满足约束条件的前提下,跑偏及瓢曲的发生概率最小,即满足带钢稳定通板综合控制目标函数,采用一维搜索方法即可得到一个合适的目标设定张力,使得目标函数最小。

常规的表面锌花状态通常需要在多条专业化的热镀锌线上实现。生产试验表明,锌花尺寸受锌液Sb含量、镀锌原料的表面粗糙度、移动风机开口度和热镀速度等因素的共同影响,在理论分析的基础上,结合正交试验,开展了锌液成分设计,获得了单一因素与锌花状态的定量关系,实现了同一生产线上兼容生产不同锌花状态的热镀锌产品。

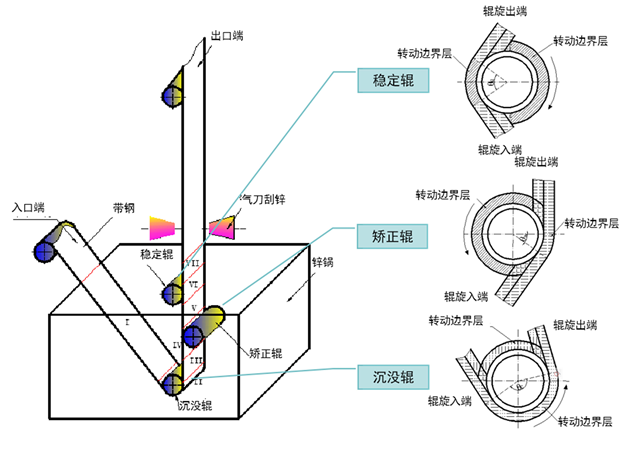

为研究实现沉没辊系在锌锅内处于最佳工作状态及粘滞状态,必须要实时获取锌液的粘滞阻力的大小,从而实现对沉没辊系精确化控制。对沉没辊、矫正辊、稳定辊及带钢的周围锌液划分计算区段,如图8。

图8 镀锌过程带钢划分及其与各辊系边界层示意图

按照辊系中各辊在镀锌工艺流程中先后顺序,依次对各辊及与该辊接触带钢周围锌液粘滞阻力进行计算,然后计算热镀锌过程带钢沿程总粘滞阻力,从而对锌锅内锌液温度进行控制,实现热镀锌过程对锌锅内辊系粘滞状态控制。

(3)冷轧前后处理整体提升技术的开发

针对冷轧前后处理关键工序对高强高塑性板带钢产品质量的影响,提出了酸洗过程紊流度提升及工艺控制方法,开发了平整机组延伸率窜动综合控制技术、高速轧制打滑防治及张力优化综合控制技术,建立了剪切过程极限能力评估模型,形成了冷轧前后处理整体提升关键技术,有效解决了高硅钢种难酸洗、平整过程延伸率窜动及张力波动、剪切过程关键参数设定不合理等问题,极大改善了成品板形及表面质量。

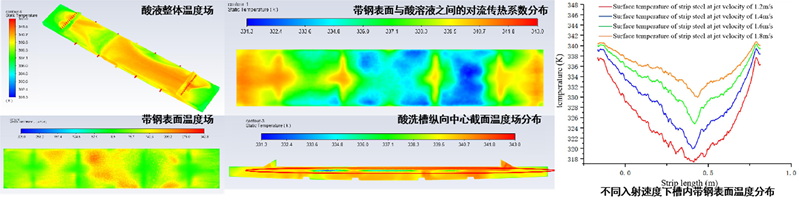

通过建立实际的带钢酸洗模型,对其进行数值仿真计算,得到不同喷射速度和不同带速下的带钢表面流场及温度场。

图9 酸槽内带钢表面流场及传热模拟结果

喷射速度对流场及传热的影响:酸液入口射流进入酸槽后,射流边界逐渐向两侧发展,达到带钢表面时产生的冲击速度也很大,在表面停滞点处速度、传热传质边界层最薄,紊动特性较高。此后流体在带钢表面转为附壁流动,速度方向变化,湍流强度逐渐降低。相同喷射速度下,带钢在酸槽出口处的表面湍流强度高,表面温度升高较均匀;随着喷射速度和入射酸液流量的提高,酸液到达带钢表面的动量提高明显,加快了附壁射流的速度,降低了冲击区域温度边界层的厚度,降低了冲击表面的温度梯度,从而大幅提高了温升。

带钢速度对流场及传热的影响:带钢运动速度的提高对近壁层内流体粘性底层产生了剪切应力,降低了流动边界层的厚度。在酸槽的进口和出口处,酸液射流与带钢运动和酸槽底部托石共同作用产生了强烈的变形漩涡,增强了停滞点处的近壁层湍流强度和湍动能,也加快了酸液与带钢之间的传热效率。而在酸槽内部的充分发展区,带钢近壁面湍流强度由带钢的运动速度决定,带钢的运动速度提高能够显著提高紊流酸洗槽中间位置带钢表面的湍流强度。

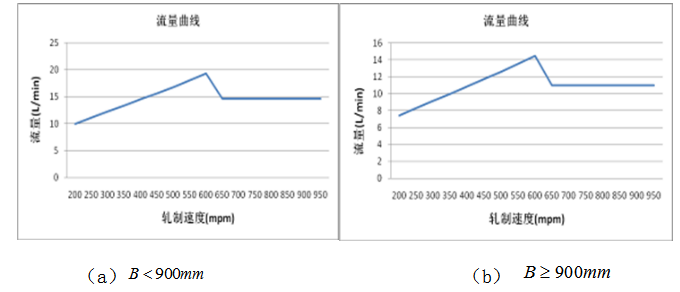

针对平整机组延伸率窜高问题,从电气控制、卷取控制、张力设定、轧制力控制、润滑工艺控制等方面展开技术攻关。电气控制:优化张力反馈系统的比例系数与积分常数,降低前张力及中张力波动斜率,让张力缓慢波动。卷取控制:卷取机在建张过程中,采用缓慢建张策略,减少卷取建张时对前张力的冲击。张力设定:在确保变形及板形的前提下,降低前张力的设定值。轧制力控制:提高1#机架轧制压力对延伸率控制系统的灵敏度,减少稳态下延伸率变化时张力下降的概率;保证2#机架轧制压力上升时机架之间轧制压力的自由分配;增大轧制压力的调整步长,提高轧制压力的调整灵敏度。润滑工艺控制:根据钢种及轧制功率适时的调整平整液流量,针对原曲线中流量不能根据来料及工艺情况进行调整的问题,引入了流量工况系数ki,同时对不同板宽带钢速度与流量的关系进行调整,优化后的流量曲线如图10所示。

图10 优化后的流量曲线

三、主要创新性成果

针对高强高塑性板带钢的工业生产难题,项目组围绕成分体系与生产工艺匹配、退火与热镀过程工艺调控、冷轧前后处理工序稳定性展开理论研究与技术攻关,开发出一套高强高塑性板带钢制备关键工艺与工业化稳定生产技术,实现了成果应用并取得了显著的效果,主要创新成果如下:

1、开发了低成本高强高塑性板带钢成分设计与产品力学性能稳定性综合调控技术,研发出780~1180MPa级双相钢(DP)、第三代淬火配分钢(QP)、1500MPa级冷成形钢等高强汽车用钢系列产品,其中率先在常规产线实现一步配分法大批量稳定生产QP系列钢种,拓宽了常规产线的产品结构,并实现低强度波动控制,满足了复杂汽车零件制造的性能要求。

2、研发了高强高塑性板带钢冷轧过程厚度综合控制技术,建立了连退过程炉辊粗糙度衰减模型与张力补偿技术,研发了高强钢退火过程炉辊结瘤防控装置与方法,开发了热镀锌产品表面锌花状态控制技术,保障了高强高塑性板带钢稳定生产与产品质量。消除了各类浪形缺陷,显著提升了超高强钢冷连轧过程轧制稳定性与成品板形质量。

3、提出了基于紊流流场和温度场分析的酸槽结构优化方法,建立了平整过程轧制力、延伸率以及轧辊原始粗糙度优化模型,提出了飞剪自动剪切速度控制方法,开发了具有自动补偿功能的高精度酸轧切边剪参数设定技术,提升了高强高塑性板带钢前后处理过程稳定性。解决了高强高塑性板带表面缺陷及稳定生产的难题。

四、应用情况与效果

从2021年起,该项目技术被整体应用到唐山钢铁集团有限责任公司,涉及冶炼、连铸、热连轧、酸洗冷轧、连续退火、热镀锌以及平整等生产线,应用效果显著:实现了780MPa-1180MPa级高强双相钢、QP钢、汽车座椅焊管用超高强钢等的工业化高质量批量生产,解决了退火过程中高强钢组织及性能不稳定、炉辊结瘤、张力补偿等关键共性问题,显著降低DP980钢的规定塑性延伸强度并协同提升其综合力学性能,实现热镀锌过程中锌花尺寸在线调控、沉没辊系稳定性提升;并提高了酸洗、平整以及剪切等前后处理过程的稳定性,使用该项目技术后因成品板带板形质量、表面质量、力学性能等问题而引起的缺陷率明显下降,实现了高质高效批量稳定生产,降低了生产成本与能源消耗。下游用户不断增加,被广泛应用于国际、国内知名汽车厂家,满足了复杂汽车零件的性能要求与差异性需求。

信息来源:唐山钢铁集团有限责任公司