科技新进展:基于塑性夹杂物控制的高洁净高韧性铁路车轮钢炼钢工艺开发

一、研究的背景与问题

我国铁路运营里程突破15万公里,近年来铁路客运发展方向趋向高速化,高速铁路2007年开始投入运营,至2022年底累计运营里程达到4.2万公里,居世界第一,高铁动车组保有量逐年增加超过4000标准列。运营时速从160km/h提升至350km/h时,作为高速列车关键走行部件的高铁车轮将承受更强、更复杂的交变机械-热载荷冲击,苛刻的服役条件和极高的安全性要求车轮具有优异的抗疲劳性能(≥107),对高铁车轮材料的要求是高强高硬高韧性以及极高的稳定性、一致性和可靠性。车轮钢中的大尺寸脆性夹杂物破坏了车轮基体的连续性,在走行过程产生的交变应力作用下,容易引起应力集中,成为疲劳裂纹源,致使车轮萌生裂纹,裂纹在持续交变应力的作用下不断扩展,最终导致轮辋崩裂,严重危及行车安全。因此,开发控制脆性夹杂物危害的高洁净高韧性车轮钢炼钢工艺意义重大。

为进一步提高车轮的安全运行性能,降低脆性氧化物夹杂对车轮疲劳性能的影响,马钢经历近十年的时间自主开发了基于MnS塑性夹杂物控制的车轮钢炼钢关键技术,攻克了钢中MnS夹杂易粗化及分布均匀性不良、Ti和N精准控制难、钢水可浇性差和铸坯碳偏析严重等系列技术难题,实现了车轮中夹杂物以MnS、MnS包裹氧化物的复合夹杂物为主的稳定控制。通过车轮试样旋转弯曲对比试验表明,塑性夹杂工艺车轮可承受40万次的交变弯曲,裂纹扩展路径长而曲折,非塑性夹杂工艺车轮只能承受32万次的交变弯曲,裂纹扩展路径短而直。在疲劳试验机上对预制12mm裂纹的车轮试样做疲劳对比试验表明,塑性夹杂工艺车轮可承受130万-170万次交变疲劳,非塑性夹杂工艺车轮只能承受80万-90万次交变疲劳。MnS塑性夹杂工艺车轮材料裂纹扩展速率低于非塑性夹杂工艺车轮,具有良好的抵抗疲劳失效的能力。

二、解决问题的思路与技术方案

1、钢中MnS夹杂物尺寸及分布均匀性控制关键技术

凝固过程中MnS会优先在细小的氧化物夹杂表面析出,但当氧化物尺寸较大时,其在凝固初期会很容易被钢液凝固前沿捕获,从而不能作为MnS析出的非均质形核质点,所以钢中氧化物夹杂必须充分细小是其被MnS包裹的必要条件。Al2O3夹杂和钢液之间的界面能高,容易被推动,通过理论计算得出直径小于4μm的Al2O3可被推动,易成为MnS非均质形核质点,因此连铸过程中钢水中Al2O3夹杂以微小、弥散状态分布,同时钢中含有适量的锰、硫元素,可为MnS在凝固末端以Al2O3夹杂为核心非均质形核析出提供良好的热力学和动力学条件。进一步研究MnS在凝固过程的析出特性发现,MnS主要在铸坯的二次枝晶间析出且MnS尺寸随枝晶尺寸减小而减小。因此,控制MnS尺寸及分布均匀性的技术关键在于:钢水中生成微小弥散Al2O3颗粒;控制钢中合适的Mn、S含量;采用强冷细化二次枝晶间距。

(1)微小弥散Al2O3生成工艺开发。开发了出钢无铝初脱氧+LF精炼非铝钙半脱氧+RH真空碳脱氧+铝终脱氧的梯度脱氧工艺,在钢中活度氧脱至10-30ppm时,加铝生成1-3μm微小弥散的Al2O3颗粒。

(2)钢中[S]含量的成分设计与精准控制。钢水[S]含量的设计既要控制MnS在凝固过程的均匀、弥散析出,同时避免MnS聚集、粗化。图1表明,车轮中[S]含量为0.010%时,粒状MnS的比例为51%,MnS平均尺寸为6.6μm;车轮中[S]含量为0.007%时,粒状MnS的比例上升至58%,MnS平均尺寸降至4.7μm。

图1 不同[S]含量对粒状MnS比例和尺寸的影响

(3)控制MnS尺寸及均匀弥散分布的强冷凝固工艺开发。通过连铸二次冷却工艺对铸坯凝固组织影响、冷却速率对MnS夹杂物析出的影响研究,设计开发了提高MnS均匀弥散分布的强冷凝固工艺,优化了MnS析出的动力学条件。

①冷却速率对MnS夹杂物析出的影响。采用高温共聚焦显微镜研究了不同冷却速率下MnS夹杂物析出规律。如图2所示,高冷却速率(60℃/min)情况下析出的MnS夹杂物弥散且尺寸细小(约5μm),而低冷却速率(20℃/min)情况下析出的MnS夹杂物集中且尺寸较大(约50μm)。

图2 不同冷却速率条件下钢中MnS夹杂物的析出情况

②二冷强度对铸坯凝固组织的影响研究。研究连铸二次冷却强度对铸坯二次枝晶间距影响的试验发现(如图3所示),提高连铸过程铸坯的二次冷却强度,有利于在车轮轮辋对应的铸坯部位形成细密的枝晶组织,进而促进在二次枝晶间凝固末端析出细小粒状MnS,呈弥散形态分布。统计分析表明,5μm以下比例由18.5%上升至32%,10μm以下比例由57.7%上升至78%。

Ⅴ流(强冷82.5L/min),枝晶平均间距183μm

Ⅰ流(常规冷却62L/min),枝晶平均间距350μm

图3 不同冷却强度情况下铸坯枝晶间距的变化

2、[Ti]、[N]的精确稳定控制技术

(1)LF精炼无铝脱氧控[Ti]技术。车轮钢中[Ti]含量较高时,容易生成硬质第二相,严重影响车轮疲劳寿命,开发了LF炉非铝脱氧控[Ti]技术,控制钢水[Als]含量,避免钢中[Als]还原顶渣增[Ti];设计低碱度渣系,降低渣中氧化钛活度,合理控制顶渣还原性,在满足脱硫、脱氧等精炼任务的同时,有效控制精炼终点[Ti]含量≤15ppm。

(2)含硫车轮钢RH吹氮精准增氮工艺。钒氮微合金化可以提高车轮综合性能,RH精准增氮工艺充分利用RH真空条件存在脱氮速率拐点的特征,使钢水增氮速率稳定可控,实现了对钢水的低成本精确控氮。解析了含硫车轮钢在RH过程脱氮增氮的热力学和动力学条件,研究发现和确定了低硫钢水(0.002%)和含硫钢水(0.007%)的脱氮拐点,采用RH吹氮精准增氮,实现了高品质车轮钢氮含量波动控制在±3ppm。

3、钢中大尺寸氧化夹杂关键控制技术开发

(1)浇铸过程钢水卷渣的控制。非稳态浇铸(连铸钢包换包浇铸)过程的卷渣,成为钢中大尺寸氧化夹杂来源之一。系统研究了非稳态浇铸过程,钢流对中、中包钢水重量、中间包涨速对卷渣的影响规律。开发了对中定位准确的钢包回转台,优化中包钢水流场;换包时中包吨位必须大于正常浇铸吨位的80%,换包后中包涨速控制在正常浇铸吨位的5-10%/min。开发固定夹具精确测量结晶器电搅磁场分布,优化结晶器电磁搅拌参数,提高了浇铸过程控制结晶器卷渣的能力。

(2)水口蓄流及蓄流物脱落的控制。

①开发了浇铸过程塞棒吹氩工艺,钢水浇铸时通过塞棒供气系统向钢水中吹入弥散微小氩气泡,促进钢水中夹杂物上浮去除,并在塞棒头和水口碗部形成氩气幕,避免夹杂物在水口内壁结瘤。

②开发了连铸全程微正压氩封技术,浇铸全过程持续向中间包内吹入氩气,浇铸全过程中间包内为氩气气氛,避免浇铸过程钢水的二次氧化。大包到中包的[Als]衰减明显降低,平均值由29.7ppm降至17.9ppm,[Als]衰减低于20ppm的比例由56.1%提高到67.3%。

图4和图5分别为项目实施前后水口内壁结瘤及浇铸塞棒棒位和结晶器液位情况。由图可见,工艺优化后浇铸状况得到大幅改善,水口内壁光滑,且浇铸棒位和液位稳定性提高。车轮钢中1mm以上当量的大尺寸夹杂物数量由0.3%降低至0.02%。

a 优化前 b优化后

a 优化前 b优化后

图4 优化前后结晶器水口内壁图5 优化前后连铸塞棒棒位和结晶器液位对比

4、铸坯成分均质化控制关键技术

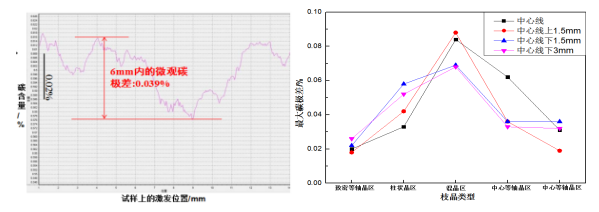

揭示了铸坯显微组织与微米尺度碳偏析的对应关系,如图6所示,通过提高二次冷却强度,将二次冷却强度由62L/min提高至82.5L/min,扩大细密枝晶组织范围,使微观偏析在宏观尺度下没有显著性,并促进轮辋对应铸坯区域内细密枝晶的生长,使混晶区向铸坯中心移动,提高轮辋对应铸坯碳分布均匀性。轮辋对应铸坯有效区域内的碳极差稳定控制在0.02%内。

图6 微观尺度铸坯碳偏析

三、主要创新性成果

1、MnS尺寸及分布均匀性控制关键技术开发

创新开发了MnS尺寸及分布均匀性控制关键技术,解析了MnS主要在二次枝晶凝固末端析出的特征,提高铸坯冷却强度细化枝晶组织,采用梯度脱氧工艺生成微细Al2O3夹杂,实现微小粒状MnS以氧化物颗粒为核心形核弥散析出。车轮中MnS夹杂占全部夹杂物的比例超过95%,分布均匀性和形貌控制水平等显著提高。

2、[Ti]、[N]的精确稳定控制技术

开发了[Ti]、[N]精准稳定控制技术,采用LF精炼弱脱氧钢水低硫、低钛控制工艺和RH吹氮气精准控氮工艺,实现有害元素[Ti]含量平均控制在9.6ppm,大幅减少硬质第二相的析出,高性能含氮车轮钢中[N]含量波动范围±3ppm,确保车轮综合性能窄范围控制。

3、钢中大尺寸氧化夹杂关键控制技术开发

开发了钢中大尺寸氧化夹杂关键控制技术,通过塞棒弥散吹氩工艺、中包微正压全氩封保护浇铸及非稳态过程控制,大幅提高了连铸过程的无氧化保护浇铸效果,杜绝了水口结瘤物以及卷渣等形成的大尺寸氧化物夹杂,实现了钢中毫米级氧化物夹杂的发生率降至万分之二以下。

4、铸坯成分均质化控制关键技术

开发了车轮坯成分均质化控制关键技术,强化二次冷却、细化凝固组织,降低微观偏析在宏观尺度下的显著性,提高轮辋对应铸坯凝固组织的致密性和碳分布均匀性,轮辋碳极差稳定控制在0.02%以内。

四、应用情况与效果

采用本项目开发的创新工艺,车轮钢生产过程控制稳定,各工序关键工艺指标控制水平明显提高,车轮内部质量明显提升:

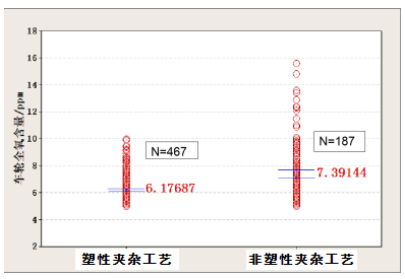

1、实现了车轮钢和车轮中低氧和低钛的稳定控制。车轮中T.O含量稳定控制在10ppm以内,平均含量由7.4ppm降至6.2ppm,降低了16.4%(如图7所示)。车轮中Ti含量平均9.6ppm。

图7 塑性夹杂工艺与非塑性夹杂工艺全氧对比

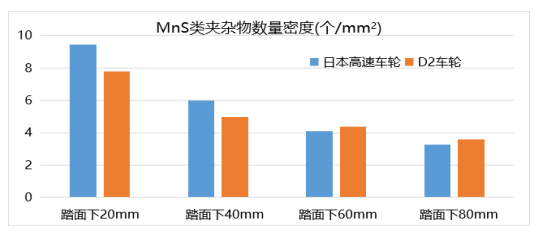

2、实现了车轮中夹杂物的塑性化控制。MnS塑性夹杂物占全部夹杂比例超过95%,平均尺寸6.4μm,轮辋各部位MnS夹杂数量密度差为73%,优于对标的国际先进车轮水平。

3、车轮钢和车轮中夹杂物基本为粒状或长粒状MnS夹杂。图8为ASPEX对车轮试样做夹杂物全量分析(分析面积100mm2),随机选取的夹杂物形貌。

图8 车轮夹杂物全量分析的随机视场

4、基于钢中夹杂物塑性化控制的车轮断裂韧性明显提高。在成分、轧制工艺和热处理工艺相同的条件下,采用塑性夹杂物控制工艺的车轮,其断裂韧性平均值由对比工艺的68.4MPa.m1/2提高至85.0MPa.m1/2,提高了24%,如图9所示。

图9 工艺实施前后车轮断裂韧性的变化

与欧洲L公司和日本S公司同类车轮对比,马钢D2高速车轮在MnS夹杂物占比、形貌、尺寸和分布均匀性,钢中T.O、[Ti]以及轮辋[C]极差控制等方面总体上达到了国际先进水平,部分指标国际领先。

图10 车轮轮辋踏面下不同深度MnS夹杂分布均匀性对比

日本S公司车轮 马钢D2车轮

图11 车轮轮辋碳含量分布均匀性对比(%)

项目首次实现了基于MnS塑性夹杂控制的高洁净、高均质车轮钢的产业化应用,获授权发明专利15项、实用新型专利5项,形成了具有自主知识产权的高铁车轮制造标志性技术,系统工艺成熟应用于中国高铁车轮(D2)及其他国铁客、货车轮,出口德国、韩国高铁车轮,北美第二代高性能车轮等18类高品质车轮钢的生产,提高了高速车轮的国际竞争力。2020-2022年马钢采用本项目开发的工艺累计生产车轮钢约54万吨,经济效益显著。

信息来源:马鞍山钢铁股份有限公司

-

全国科技大会 国家科学技术奖励大会 两院院士大会在京召开 习近平为国家最高科学技...

[06-25]

-

中国金属学会推荐的“采用清洁能源实现低成本低碳炼铁”入选中国科协2024十大产业...

[07-03]

-

关于推荐重要学术会议的公示

[06-20]

-

《高品质钢冶炼工艺及关键技术》审稿会在京召开

[06-19]

-

教育部第二批“新工科”课程《钢铁科学与技术前沿》第六讲: 高品质特殊钢电渣重熔技...

[10-29]

-

关于召开“第九届国际低合金高强度钢会议”的通知(第三轮)

[08-15]

-

关于召开2025年全国熔盐化学与技术学术会议的第二轮通知

[08-11]

-

2025年(第六届)全国炼钢厂长百人论坛会议通知

[08-08]

-

关于召开“2025年全国冷轧板带生产技术交流会”的通知

[07-30]

-

关于召开“2025年全国热轧型钢生产技术交流会”的通知

[07-30]